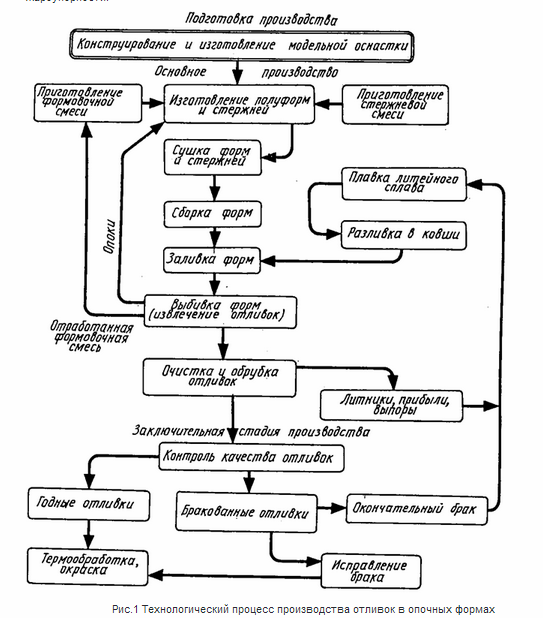

Литейное производство, одна из отраслей промышленности, продукцией которой являются отливки, получаемые в литейных формах при заполнении их жидким сплавом. Методами литья изготовляется в среднем около 40% (по массе) заготовок деталей машин, а в некоторых отраслях машиностроения, например в станкостроении, доля литых изделий составляет 80%. Из всех производимых литых заготовок машиностроение потребляет примерно 70%, металлургическая промышленность — 20%, производство санитарно-технического оборудования — 10%. Литые детали используют в металлообрабатывающих станках, двигателях внутреннего сгорания, компрессорах, насосах, электродвигателях, паровых и гидравлических турбинах, прокатных станах, с.-х. машинах, автомобилях, тракторах, локомотивах, вагонах. Широкое применение отливок объясняется тем, что их форму легче приблизить к конфигурации готовых изделий, чем форму заготовок, производимых др. способами, например ковкой. Литьём можно получить заготовки различной сложности с небольшими припусками, что уменьшает расход металла, сокращает затраты на механическую обработку и, в конечном счёте, снижает себестоимость изделий. Литьём могут быть изготовлены изделия практически любой массы — от нескольких г до сотен т, со стенками толщиной от десятых долей мм до нескольких м. Основные сплавы, из которых изготовляют отливки: серый, ковкий и легированный чугун (до 75% всех отливок по массе), углеродистые и легированные стали (свыше 20%) и цветные сплавы (медные, алюминиевые, цинковые и магниевые). Область применения литых деталей непрерывно расширяется.

Изготовление литых изделий осуществляется из литейных сплавов, к которым относятся:

-

Чугуны — серый литейный, ковкий и высокопрочный.

-

Медные сплавы — латуни и бронзы.

-

Алюминиевые сплавы.

-

Стали — углеродистые и легированные.

-

Магниевые сплавы.

В настоящее время примерно 75 % литья осуществляется из серого литейного чугуна, 20 % — из стали, 3 % — из ковкого чугуна и 2 % из цветных сплавов.

В массовом производстве при машинной формовке эффективно применение тщательно обработанных деревянных или металлических модельных плит с прочно укрепленными на них или выполненными за одно целое, моделями деталей и элементами литниковой системы.

Опоки — деревянные или металлические рамки, каркасы, основное назначение которых состоит в удерживании песчано-глинистой смеси, обеспечении достаточной прочности и жесткости формы при ее изготовлении, транспортировке и заливке металла.

Формовочные и стержневые смеси в основном состоят из кварцевого песка определенной зернистости и жароупорности. Они должны обладать пластичностью и газопроницаемостью, а формы и стержни, изготовленные из них,— достаточной прочностью. Эти свойства достигаются добавкой к основному материалу глины, льняного масла, декстрина, жидкого стекла, а также деревянных опилок или торфяной крошки. Увлажненная глина добавляется как связующее вещество.

По назначению формовочные смеси подразделяют на облицовочные, наполнительные и единые. Облицовочные смеси, непосредственно соприкасающиеся с жидким металлом, приготавливают из более качественных свежих материалов. Наполнительной служит бывшая в употреблении (горелая) смесь. В массовом производстве формы изготовляют из единой смеси, материалом для которой является бывшая в употреблении смесь со свежими добавками песка, глины, крепителей и пр.

Для приготовления смесей используются природные и искусственные материалы. Песок – основной компонент формовочных и стержневых смесей. Обычно используется кварцевый или цирконовый песок из кремнезема. Глина является связующим веществом, обеспечивающим прочность и пластичность, обладающим термической устойчивостью. Широко применяют бентонитовые или каолиновые глины.

Для предотвращения пригара и улучшения чистоты поверхности отливок используют противопригарные материалы: для сырых форм – припылы; для сухих форм – краски.

В качестве припылов используют: для чугунных отливок – смесь оксида магния, древесного угля, порошкообразного графита; для стальных отливок – смесь оксида магния и огнеупорной глины, пылевидный кварц. Противопригарные краски представляют собой водные суспензии этих материалов с добавками связующих.

Свойства формовочных и стержневых смесей

-

прочность – способность смеси обеспечивать сохранность формы без разрушения при изготовлении и эксплуатации;

-

поверхностная прочность (осыпаемость) – сопротивление истирающему действию струи металла при заливке;

-

пластичность – способность воспринимать очертание модели и сохранять полученную форму;

-

податливость – способность смеси сокращаться в объеме под действием усадки сплава;

-

текучесть – способность смеси обтекать модели при формовке, заполнять полость стержневого ящика;

-

термохимическая устойчивость или непригарность – способность выдерживать высокую температуру сплава без оплавления или химического с ним взаимодействия;

-

негигроскопичность – способность после сушки не поглощать влагу из воздуха;

-

долговечность – способность сохранять свои свойства при многократном использовании.

По характеру использования различают: облицовочные, наполнительные и единые смеси.

Облицовочная – используется для изготовления рабочего слоя формы. Содержит повышенное количество исходных формовочных материалов и имеет высокие физико-механические свойства.

Наполнительная – используется для наполнения формы после нанесения на модель облицовочной смеси. Приготавливается путем переработки оборотной смеси с малым количеством исходных формовочных материалов.

Облицовочная и наполнительная смеси необходимы для изготовления крупных и сложных отливок.

Единая – применяется одновременно в качестве облицовочной и наполнительной. Используют при машинной формовке и на автоматических линиях в серийном и массовом производстве. Изготавливается из наиболее огнеупорных песков и глин с наибольшей связующей способностью для обеспечения долговечности.

Приготовление формовочной смеси

Сначала подготавливают песок, глину и другие исходные материалы. Песок сушат и просеивают. Глину сушат, размельчают, размалывают в шаровых мельницах или бегунах и просеивают. Аналогично получают угольный порошок.

Затем подготавливают оборотную смесь. Оборотную смесь после выбивки из опок разминают на гладких валках, очищают от металлических частиц в магнитном сепараторе и просеивают.

Приготовление формовочной смеси включает несколько операций: перемешивание компонентов смеси, увлажнение и разрыхление.

Перемешивание осуществляется в смесителях-бегунах с вертикальными или горизонтальными катками. Песок, глину, воду и другие составляющие загружают при помощи дозатора, перемешивание осуществляется под действием катков и плужков, подающих смесь под катки.

Готовая смесь выдерживается в бункерах-отстойниках в течение 2…5 часов, для распределения влаги и образования водных оболочек вокруг глинистых частиц.

Готовую смесь разрыхляют в специальных устройствах и подают на формовку.

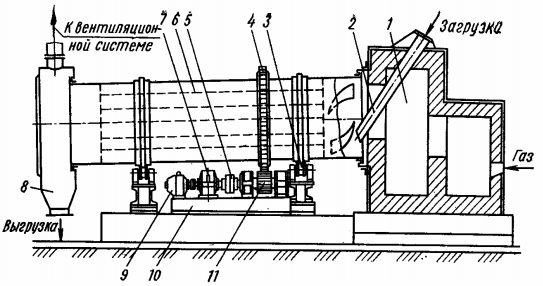

При значительных потребностях в песке в современных литейных цехах применяют горизонтальные и вертикальные механические сушильные печи. Горизонтальное сушило (рис. 1) представляет собой барабан, имеющий ось с наклоном 3…6° к горизонту. Расход условного топлива составляет 50…100 кг на 1 т песка.

Принцип работы сушильного комплекса.

Сушильной камерой в барабанной сушилке служит внутренняя полость барабана, внутри которого по всей длине расположены различного типа лопасти (зависит от назначения сушилки). В процессе сушки материал попадает через загрузочную полость в барабанную сушилку. Лопасти перемешивают и поднимают материал равномерно распределяя его по барабану, затем частицы падают вниз, пересыпаются с полки на полку и высушиваются под действием горячего воздуха (непрямой нагрев) или смеси воздуха с топочными газами (прямой нагрев), который забирается из теплогенератора через барабан с помощью вентилятора путем создания разряжения внутри барабана. Высушенный материал удаляется через разгрузочную полость. Нагрев воздуха осуществляется теплогенераторами прямого или непрямого нагрева работающих на газу, дизельном топливе, мазуте, электричестве или твердом топливе.

Процессы горения, подачи и нагрева воздуха происходят в автоматическом режиме и контролируются блоком управления нагревателя. Для качественной сушки зерна барабан оснащен тремя видами пересыпающих устройств. В начале барабана - винтовые лопасти, в средней части - подъемно- лопастные устройства, в конце сушильного барабана- ячеисто-распределительные устройства, что способствует оптимальному заполнению барабана зерном и максимальному соприкосновению зерна с сушильным агентом. Для уменьшения или увеличения времени нахождения зерна в зоне сушки, конструкцией предусмотрено регулирование частоты вращения барабана. Отходящие запыленные газы, перед выбросом в атмосферу проходят очистку сухим способом в циклонах типа ЦН-15 или рукавными фильтрами.

Для предварительной сушки, при высокой влажности зерна, производство технологического оборудования производит мобильные сушилки производительностью от 1 до 3 т/час.

Оно состоит из топки 1, загрузочной воронки 2, барабана 6, механизма вращения печи, смонтированного на раме 10, опорных роликов 3, разгрузочной камеры 8 и вытяжной вентиляционной системы. Частота вращения барабана n = 2…10 об/мин (0,03…0,15 с – 1). Механизм вращения барабана состоит из электродвигателя 9, редуктора 7, уравнительной муфты 5, шестерни 11 и зубчатого колеса 4.

Частоту вращения барабана устанавливают путём перестановки сменных шестерен. Осевое перемещение барабана ограничивается опорными роликами 3, имеющими реборды.

Рис.1 Схема одноходового горизонтального сушила

Барабанные сушила обеспечивают параллельное движение топочных газов и просушиваемого материала. В этом случае наиболее горячие газы соприкасаются с более влажным песком, и находящаяся в песке глинистая составляющая защищена от перегрева испаряемой влагой, чем обеспечивается высокое качество сухого песка.

Недостаток горизонтальных барабанных сушил – их большая длина. Однако, их можно делать двух- и трёхбарабанными, вставляя один барабан в другой и пропуская сушимый продукт последовательно через эти барабаны.

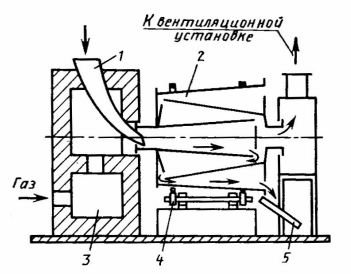

Трёхходовое барабанное сушило (рис. 2) состоит из топки 3, загрузочной

воронки 1, трёхходового барабана 2, разгрузочного желоба 5 и механизма вращения 4 барабана. Благодаря такой конструкции путь перемещения материала при сушке в барабане в 3 раза больше его длины, а значит, одна и та же производительность достигается при меньших габаритных размерах. Потери тепла в трёхходовой сушилке снижаются на 75 % по сравнению с одноходовой за счет снижения температуры отходящего газа и уменьшения поверхности контакта барабана с окружающей средой.

Рис. 2 Схема трёхходового барабанного сушила

Сушка представляет собой процесс удаления жидкости из твёрдых материалов путём её испарения. Сушка, в отличие от механических методов отделения жидкости от твёрдого тела, которые часто ей предшествуют, направлена также на улучшение качества материала (снижение его объёмной массы, повышение прочности) и, в связи с этим, на увеличение возможностей его использования. На практике наиболее часто применяется сушка влажных материалов нагретым воздухом или горячими дымовыми газами. Сушка – один из самых энергоёмких процессов, поэтому в области техники сушки экономия энергетических ресурсов является актуальной проблемой. Создание высокоэффективных и экономичных сушильных аппаратов и установок позволяет значительно снизить энергоёмкость сушки.

Загрязнение атмосферы

Наиболее крупными источниками пыле- и газо выделения в атмосферу в литейных цехах являются 1) вагранки, электродуговые и индукционные печи, 2) участки складирования и переработки шихты и формовочных материалов, 3) участки выбивки и очистки литья.

Источниками интенсивного пылеобразования является оборудование землеприготовительного отделения (дробилки, мельницы, сита и др.), транспортное оборудование и др. Установлено, что литейный цех с годовой программой 100 тыс.т литья, оборудованный пылеуловителями с эффективностью очистки 70-80 %, выбрасывает в окружающий воздух до 1 тыс.т пыли в год. Местными выделениями пыли сопровождаются погрузочно-разгрузочные операции с песком, сушка форм.

При литье под действием теплоты жидкого металла из формовочных смесей холодного твердения, содержащих фенолформальдегидную смолу, выделяются оксид углерода, бензол, фенол, формальдегид, метанол и др. токсичные вещества, количество которых зависит от состава формовочных смесей, массы и способа получения отливки и ряда других факторов. 80 % всех газовыделений приходится на первые 20 мин. после заливки металла в формы. К концу первого часа газовыделения практически прекращаются.

Классический вариант формовочной смеси – это трехфазная дисперсная система, включающая в состав твердую (наполнитель), жидкую (связующий материал), газообразную фазы.

Расчет объема выбросов и концентраций ЗВ

Vо = Vуд*Q =1200*30 = 36000 нм*3/ч

Vг = Vог* (273+t)/273 = 36000* (273+600)/273 = 115120,88 м*3/ч

Удельные выбросы:

Муд = C*V

Mуд NOх = 0,25*30 = 7,5 кг/ч

Муд SO2 = 0,14*30 = 4,2 кг/ч

Муд СО = 0,5*30 = 15 кг/ч

Муд СН4 = 0,03*30 = 0,9 кг/ч

Муд НСНО = 0,09*30 = 2,7 кг/ч

Муд аэрозоль = 5*30 = 150 кг/ч

Концентрация ЗВ:

С = М/Vг

С NOх = 7500/115120,9 = 0,065 г/м*3

C SO2 = 4200/115120,9 = 0,036 г/м*3

С CO = 15000/115120,9 = 0,13 г/м*3

С СН4 = 900/115120,9 = 0,0078 г/м*3

С НСНО = 2700/115120,9 = 0,023 г/м*3

С аэрозоль = 150000/115120,9 = 1,3 г/м*3

Сравнение методов и схем очистки выбросов

Аэрозоли воздушных выбросов промышленных предприятий характеризуются большим разнообразием дисперсного состава и других физико-химических свойств. В связи с этим разработаны различные методы очистки и типы пылеуловителей - аппаратов, предназначенных для очистки выбросов от пыли (и других аэрозолей).

Методы очистки промышленных газовых выбросов от пыли можно разделить на две группы: методы улавливания пыли «сухим» способом и методы улавливания пыли «мокрым» способом. Аппараты обеспыливания газов включают: пылеосадительные камеры, циклоны, пористые фильтры, электрофильтры, скрубберы и др.

Сухие механические обеспыливающие аппараты. К таким аппаратам относятся пылеосадительные камеры, циклоны, пористые фильтры. Применение того или иного аппарата обуславливается свойствами и группой дисперсности пыли:

І - очень крупнодисперсная пыль, d50 > 140 мкм,

ІІ - крупнодисперсная пыль, d50 = 40-140 мкм,

ІІІ - среднедисперсная пыль, d50 = 10-40 мкм,

IV - мелкодисперсная пыль, d50 = 1-10 мкм,

V - очень мелкодисперсная пыль, d50 < 1 мкм.

d50 - среднее значение эффективного диаметра 50 частиц пыли.

Пылеосадительные камеры и циклоны большой пропускной способности применяют для улавливания пыли первой и второй групп (крупнодисперсной), тканевые фильтры - для улавливания пыли третьей и четвертой групп (средне- и мелкодисперсной), электрофильтры эффективны для улавливания пыли пятой группы (очень мелкодисперсной).

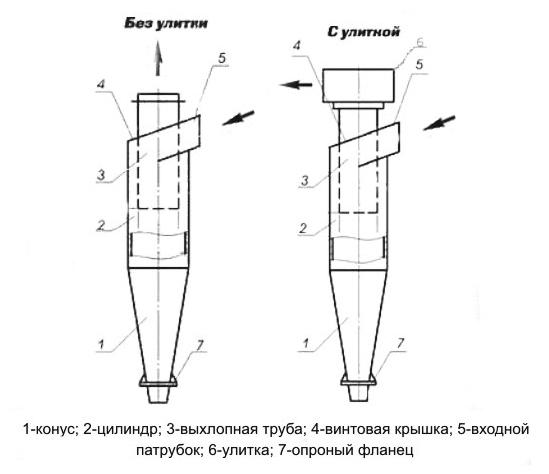

Циклоны различных типов получили широкое применение для сухой очистки газов. Это механические обеспыливающие устройства, в которых очистка газа основана на использовании инерционных свойств частиц пыли.

Циклоны являются наиболее характерными представителями сухих инерционных пылеуловителей. Они, как правило, имеют простую конструкцию, обладают большой пропускной способностью и несложны в эксплуатации. Запыленный воздух вводится тангенциально в верхнюю часть циклона. Здесь формируется вращающийся поток, который затем опускается по кольцевому пространству, образованному цилиндрической частью циклона и выхлопной трубой. Продолжая вращаться, воздушный поток выходит из циклона через выхлопную трубу.

Отделение загрязнений происходит следующим образом. При входе в циклон частицы дисперсной фазы по инерции движутся прямолинейно. Затем центробежные силы искривляют траекторию их движения. Те из частиц, масса которых достаточно велика, достигают стенок циклона, под действием силы тяжести опускаются в нижнюю часть аппарата, далее через пылевыпускное отверстие проходят в бункер, где и оседают. Для очистки больших объемов воздуха циклоны могут компоноваться в группы, объединенные общим пылесборником и коллектором очищенного воздуха.

Циклоны просты в разработке и изготовлении, надёжны, высокопроизводительны, могут использоваться для очистки агрессивных и высокотемпературных газов и газовых смесей. Недостатками являются высокое гидравлическое сопротивление, невозможность улавливания пыли с малым размером частиц и небольшая долговечность (особенно при очистке газов от пыли с высокими абразивными свойствами).

Степень очистки в циклоне сильно зависит от дисперсного состава частиц пыли в поступающем на очистку газе (чем больше размер частиц, тем эффективнее очистка). Для распространённых циклонов типа ЦН степень очистки может достигать:

|

для частиц с условным диаметром 20 микрон |

99,5 % |

|

для частиц с условным диаметром 10 микрон |

95 % |

|

для частиц с условным диаметром 5 микрон |

83 % |

C уменьшением диаметра циклона степень очистки возрастает, но увеличивается металлоёмкость и затраты на очистку. При больших объёмах газа и высоких требованиях к очистке газовый поток пропускают параллельно через несколько циклонов малого диаметра (100—300 мм.). Такую конструкцию называют мультициклоном или батарейным циклоном. Возможно также применить электростатический фильтр, который, напротив, эффективен именно для малых частиц. Общепринятый диапазон скоростей в циклонах 15-30 м/с.

Фильтры с пористыми перегородками различных типов широко используют для очистки загрязненных газовых выбросов. Процесс фильтрования состоит в пропускании аэродисперсной системы (газа, загрязненного пылью или частицами аэрозолей) через пористый материал фильтра. Частицы дисперсной фазы, размеры которых превышают диаметр пор фильтровального материала, отделяются от газового потока. В промышленности используются фильтры различных конструкций с различными фильтрующими элементами.

По типу фильтрующей перегородки фильтры бывают:

1) с зернистыми неподвижными слоями, состоящими из свободно насыпанных зернистых материалов;

2) с зернистыми псевдоожиженными слоями;

3) с гибкими пористыми перегородками из ткани, войлока, полимерных материалов, губчатой резины и т.п.;

4) с полужесткими пористыми перегородками из вязаной и тканой сетки, стружки;

5) с жесткими пористыми перегородками из пористой керамики, пористых металлов и других подобных материалов.

Фильтрующие зернистые слои используют для очистки газов от крупнодисперсных частиц загрязнений. Для очистки газов от пылей механического происхождения ( от дробилок, сушилок, мельниц) часто используют фильтры из гравия.

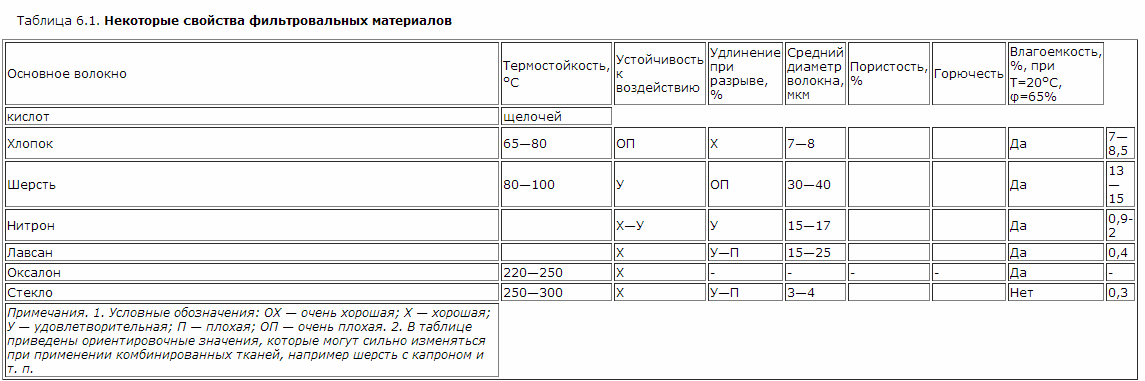

Для тонкой очистки газов от аэрозолей и мелкодисперсной пыли применяют войлоки из синтетических волокон (лавсана, ПВХ, капрона). Хорошими фильтрующими свойствами обладают хлопчатобумажные и шерстяные ткани, но они менее прочны и химически стойки, чем синтетические. Проволочные сетки, изготовленные из специальных марок сталей, меди, латуни, бронзы, никеля могут работать в широком интервале температур (0ОС–800ОС), в химически агрессивных средах. Фильтрующие элементы из пористой керамики, пористых металлов обладают высокой прочностью, коррозионной и термостойкостью.

Наибольшее распространение получили рукавные фильтры. Поток загрязненного газа проходит через фильтрующие тканевые рукава, пыль задерживается на внутренней поверхности рукавов. Отделение пыли и регенерация фильтров может проводиться одним из следующих методов: механическим встряхиванием, обратной продувкой воздухом, импульсной продувкой сжатым воздухом.

Главным достоинством рукавных фильтров является высокая эффективность очистки для всех размеров частиц. Оптимальные значения скорости фильтрования в тканевых фильтрах лежат в пределах 0,5— 1,0 м/мин.

В условиях работы фильтров на металлургических предприятиях к тканям предъявляют следующие требования:

1) термостойкость, достаточная для работы в условиях температур отходящих газов металлургических агрегатов;

2) химическая стойкость по отношению к агрессивным компонентам, присутствующим в отходящих газах;

3) механическая прочность по отношению к истиранию и многократным изгибам во время регенерации тканей, а также стабильность размеров при рабочих условиях;

4) высокая пылеемкость при фильтрации и способность удерживать при регенерации часть пыли, что обеспечивает достаточно высокую эффективность после регенерации;

5) сохранение максимальной воздухопроницаемости в запыленном состоянии;

6) минимальное влагопоглощение и способность к легкому удалению накопленной влаги (малая гигроскопичность);

7) умеренная стоимость.

Фильтровальные материалы из стекловолокна характеризуются высокой термостойкостью и достаточной химической стойкостью. Главный недостаток стекловолокон — низкая изгибо устойчивость, вследствие чего рукава быстро выходят из строя. Для улучшения свойств стеклоткани ее обрабатывают кремнийорганическими соединениями. Получены стеклоткани, выдерживающие температуры до 500 °С.