ramki_vltgt

.doc,5

|

просветов между армировкой подшипника и его заливкой, плохая пригонка по диаметру шейки оси, отсутствие разбега, усиливающее трение подшипника о галтели шейки или чрезмерно большой разбег, вызывающий удары, способствующие выкрашиванию и отколу баббита, отсутствие холодильников и износ заливки подшипника. Основными причинами грения букс являются некачественный ремонт буксового узла и плохой уход за ним в эксплуатации. Каждая отцепка вагона от поезда по грению букс наносит ущерб, связанный с задержкой поезда, длительным простоем отцепленного вагона и перевозимого груза, затратами средств на маневры для отцепки, подачи в ремонт, прицепки вагона после ремонта, а также затратами материалов и рабочей силы для ликвидации грения букс. Выявление признаков и причин грения букс с подшипниками скольжения складывается в основном из трех элементов: встречи поезда с ходу; обнаружения неисправностей по внешнему виду буксового узла, колесных пар и деталей тележек; осмотра после вскрытия буксы шейки оси, подшипника, смазки и подбивочного материала.

1.5. Техника безопасности при ремонте

В процессе обработки букс необходимо соблюдать правила по технической безопасности, главными из которых являются следующие: - перед началом работ следует убедиться, что состав вагонов ограждены переносными сигналами. При переходе через пути, занятые составом, следует проходить через тормозные площадки или обходить состав, запрещается пролезать под вагонами, переходить пути между расцепленными и стоящими на незначительном расстоянии друг от друга вагонами; - если расстояние бурта шейки до оси поверхности верхней части корпуса подшипника у четырехосного вагона 26 мм, то такой подшипник нужно осмотреть с подъемной вагона. Темно-серый цвет подшипника указывает, что он поставлен |

||||||

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

||

|

|

||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

||

,5

|

давно и его необходимо тщательно проверить; При проверки букс следует правкой открывать крышку букс, проверить состояние валиков и при необходимости исправить их по мере надобности добавить в буксы масло. Запрещается переходить и перебегать через пути перед приближающимся поездом, садиться на рельсы, прыгать с подножек, а также вскакивать на них на ходу вагона. Запрещается находиться под вагонами при подъемке кузова, а также заправлять буксы во время движения вагонов. Обязаны соблюдать правила личной противопожарной безопасности. Запрещается находиться в промасленной одежде у открытых топок, котлов, подогревателей масла и в других местах вблизи огня.

|

||||||

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

||

|

|

||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

||

,5

|

2. Коленчатый вал и его подшипники дизеля 10Д100

Коленчатый вал дизеля работает в очень сложных и тяжелых условиях. Он испытывает значительные усилия от давления газов, передающиеся шатунно-поршневым механизмом, от сил инерции поступательно и вращательно движущихся масс, а также усилия и моменты, возникающие вследствие крутильных колебаний. Учитывая сложность изготовления и большую трудоемкость при замене коленчатых валов, к материалу и качеству их изготовления предъявляют высокие требования. Коленчатые валы дизелей изготовляют из стали ковкой или штамповкой либо из высокопрочного чугуна путем отливки. Стальные валы более надежны в эксплуатации, но трудоемки в изготовлении. Поэтому на тепловозах получили распространение литые валы из высокопрочного модифицированного чугуна. Коленчатые валы дизелей 10Д100 (нижний и верхний) по конструкции и размерам шеек одинаковы. Отличаются они концевыми частями. Валы имеют по двенадцать коренных и десять шатунных шеек, кривошипы которых смещены каждый друг относительно друга на 36° в соответствии с порядком работы цилиндров, что обеспечивает равномерную работу коленчатых валов. Поверхности трения шатунных шеек валов соединены с поверхностями смежных коренных шеек двумя косыми каналами, по которым масло поступает к шатунным подшипникам в двух противоположных точках, обеспечивая надежность смазывания бесканавочных вкладышей, а также охлаждение поршней. Одиннадцатая шатунная шейка служит для установки опорно-упорного подшипника. Упором для подшипника является фланец, на обоих валах, служащий одновременно для крепления конической шестерни вертикальной передачи. К фланцу верхнего вала на болтах укрепляется ведущий фланец со шлицами для привода торсионного вала редуктора воздухонагнетателя второй ступени.

К заднему фланцу нижнего вала прикреплен ведущий диск дизель-генераторной муфты. |

||||||

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

||

|

|

||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

||

,5

|

На рисунке 2.1. представлены коренные вкладыши дизеля 10Д100.

Рис. 61. Коренные вкладыши дизеля 10Д100

Надежность работы вкладышей коленчатого вала в значительной степени определяет надежность и моторесурс дизеля и зависит от правильного подбора конструктивных параметров вкладышей, материала и условий смазывания, жесткости коленчатого вала, блока н постелей под вкладыши и от многих других факторов. Вкладыши коренных подшипников бывают толстостенные (у дизелей типа Д100) и тонкостенные (у дизелей типов Д49, 11Д45, ПД1М и др.). Толстостенные вкладыши постепенно уступили место в современных быстроходных дизелях тонкостенным. Тонкостенные вкладыши, имеющие меньшие размеры и массу, более экономичны для серийного производства и позволяют обеспечить взаимозаменяемость при сборке и ремонте без пришабровки и пригонки. Благодаря постановке тонкостенных вкладышей в постели подшипника с некоторым натягом достигается необходимая плотность их прилегания к полостям, что плохо обеспечивается при толстостенных вкладышах. Коренные вкладыши дизелей 10Д100 выполнены из бронзы и залиты слоем свинцовистого баббита БК 2 толщиной 0,5-0,7 мм. Толщина новых вкладышей 19 мм. Необходимость применения толстостенных вкладышей вызвана тем, что постели под вкладыши верхнего коленчатого вала в средней части сужены (чтобы можно было вынуть цилиндровые втулки из блока) и это значительно уменьшает опорную поверхность вкладышей. В этих условиях только толстостенные вкладыши обеспечивают необходимую жесткость опоры. Стремясь к унификации, |

||||||

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

||

|

|

||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

||

,5

|

вкладыши нижнего вала выполняют также толстостенными. В зависимости от нагрузки, воспринимаемой вкладышами, их делят на рабочие и нерабочие. Основную нагрузку от давления газов и сил инерции несут рабочие вкладыши (см. рисунок 2.1. а, б), расположенные в крышках подшипников нижнего и верхнего валов. Нерабочие вкладыши (см. рисунок 2.1, в), уложенные в постели блока, выполнены одинаковыми для нижнего и верхнего подшипников. Они в середине имеют отверстие и канавку по всей полуокружности внутренней поверхности. Отверстие и канавка служат для подвода масла от масляного канала коленчатого вала. Эти вкладыши называют канавочными. Рабочие вкладыши выполнены бесканавочными. Для нижнего и верхнего подшипников они неодинаковы. Рабочие вкладыши подшипников верхнего вала (см. рисунок 2.1, б) по наружной поверхности имеют канавку, сообщающуюся по концам с внутренней поверхностью двумя отверстиями. Масло из маслоподводящего канала в крышке подшипника поступает сверху в канавку вкладыша и далее по отверстиям в маслозахватывающие карманы, откуда увлекается вращающимся валом на шейку подшипника. Карманы у торцов вкладышей выполнены с плавным переходом поверхности для обеспечения «масляного клина» при вращении шейки. Рабочие вкладыши подшипников нижнего вала смазываются маслом, попадающим в их карманы по канавке от верхних канавочных вкладышей. Отсутствие канавки у рабочего вкладыша подшипника создает более благоприятную эпюру давления масла в смазочном слое. Известно, что для хорошей работы подшипников скольжения необходимо жидкостное трение, обеспечиваемое масляным слоем определенной толщины. Для обеспечения жидкостного трения необходимо, чтобы в несущей части масляного слоя как в поперечном, так и в продольном направлениях развивались такие гидродинамические давления, при которых результирующая сила обеспечивала бы поднятие вала относительно подшипника на вполне определенный минимальный размер, зависящий от высоты неровностей поверхностей вала и подшипника и от деформаций.

|

||||||

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

||

|

|

||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

||

,5

|

Наличие смазочных канавок или неблагоприятное расположение смазочных поверхностей может значительно уменьшить несущую способность подшипника за счет уменьшения давления внутри масляного слоя. Вкладыши от проворота и осевого смещения фиксируют штифтами. Одиннадцатые подшипники (см. рисунок 2.1, г) нижнего и верхнего валов являются упорными. Они отличаются от опорных наличием по торцам нерабочих вкладышей буртов, которыми вкладыши охватывают опоры подшипников. К буртам по отверстиям и канавкам подводится масло.

|

||||||

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

||

|

|

||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

||

,5

|

3.Ослабление возбуждения электровоза ВЛ80л

В цепях электровоза предусмотрены три ступени ослабления возбуждения: ОП1 - 70 %; ОП2 - 52 %; ОП3 - 43 %. Это значит, что только 70, 52 и 43 % тока якоря проходят по обмотке возбуждения. Порядок шунтирования секций резисторов следующий: ОП1 – включаются контакторы 65, 66, 71, 72 и подключаются соответственно резисторы 1Р1–1РЗ, 2Р1–2Р3, 3Р1–3Р3, 4Р1–4Р3; ОП2 – дополнительно к контакторам 63, 66, 71, 72 включаются контакторы 67, 68, 73, 74 и шунтируют соответственно резисторы 1Р1–1Р2, 2Р1–2Р2, 3Р1–3Р2, 4Р1–4Р2; ОП3 – дополнительно к контакторам 65–68, 71–74 включаются контакторы 69, 70, 75, 76 и шунтируют соответственно резисторы 1Р1–1Р3, 2Р1–2Р3, Р1–ЗР3, 4Р1–4Р3. Таким образом, для пуска и регулирования скорости электровоза имеются 33 ступени напряжения трансформатора и три ступени ослабления возбуждения. Ходовыми ступенями (позициями) служат 1, 5, 9, 13, 17, 21, 25, 29 и 33-я, на которых происходит симметричное включение обмоток трансформатора, а выводы переходного реактора А1 с X1 и А с Х подключены к одному выводу регулируемой обмотки трансформатора. Только на ходовых позициях допустима длительная езда, следовательно, и ослабление возбуждения. На этих позициях переходный реактор и трансформатор будут иметь наименьший нагрев, так как по их цепям протекает только ток ТЭД. На неходовых позициях по переходному реактору, контакторным элементам главного контроллера и обмотке трансформатора, кроме тока ТЭД, будет протекать переменный циркулирующий ток. Пуск электровоза производится следующим образом: поднимается задний по ходу движения токоприемник, включаются главные выключатели, вспомогательные машины, необходимые буферные фонари и освещение. Для приведения электровоза в движение реверсивная рукоятка контроллера машиниста переводится в положение ПП (полное поле) Вперед. При необходимости |

||||||

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

||

|

|

||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

||

|

движения в том же направлении и управления из второй по ходу движения кабины машиниста необходимо реверсивную рукоятку перевести в положение ПП Назад. Пуск электровоза в режиме ручного набора позиций вала главного контроллера осуществляется перемещением главной рукоятки контроллера машиниста из нулевого положения в положение ФП (фиксация пуска) с последующим передвижением в положение РП (ручной пуск), затем опять в положение ФП и так далее. Набирается 4–5 позиций (с выдержкой времени 1–3 с на каждой позиции) и выжидается время на трогание электровоза (электровоза с составом). Обмотки ТЭД не должны находиться под током при неподвижном составе более 15 с. Прибавляя после трогания электровоза по одной позиции и наблюдая по амперметрам за значением тока в обмотках ТЭД, задают значение тока, достаточное для разгона электровоза. При пуске электровоза допускается задавать пусковой ток ТЭД до 1200 А. При трогании поезда с током ТЭД 1200 А по мере возрастания скорости необходимо уменьшить значение поддерживаемого пускового тока, чтобы не допустить возникновения боксования. Продолжительность работы ТЭД с током 1200 А не более 4 мин. Скорость набора позиций, пусковой ток, время разгона электровоза до необходимой скорости зависят от состояния пути, профиля, массы состава и другого. Для предотвращения боксования электровоза и срабатывания защиты от боксования необходимо при разгоне электровоза периодически, небольшими порциями подавать песок под колеса с помощью выключателя 219 Песок или кнопки Песок кнопочного поста 225, выключателя 229 Песок. Боксование определяется по неустойчивому положению стрелки амперметра и по загоранию сигнальной лампы ДБ. Для исключения подсыпки песка в случае возникновения боксования при проезде стрелок рекомендуется на это время выключить кнопку «Автоматическая подсыпка песка». Контроль нахождения валов главных контроллеров на ходовых позициях осуществляется по загоранию ламп 0, ХП1, 0, ХП2. Номер позиций определяется по указателю позиций. Ходовыми позициями являются: 1, 3, 9, 13, 17,21, 25, 29, 33-я.

|

||||||

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

||

|

|

||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

||

,5

|

Только на этих позициях допускается длительная езда электровоза. При движении необходимо поддерживать ток ТЭД продолжительного режима в пределах 800–820 А. Увеличение скорости движения может быть достигнуто применением ослабления возбуждения ТЭД. Для этого реверсивную рукоятку переводят в положения ОП1, ОП2, ОП3. Применение ослабления возбуждения осуществляется на ходовых позициях. Если при езде в режиме ослабления возбуждения ТЭД начинается боксование электровоза и оно не прекращается при подаче песка под колесные пары, необходимо уменьшить или снять полностью ослабление возбуждения ТЭД и, в крайнем случае, перейти на более низкие ходовые ступени движения. При подъезде к особенно тяжелым местам по условиям сцепления колес с рельсами ослабление возбуждения уменьшается заранее, до начала боксования. Для уменьшения скорости движения переходят на более низкие позиции вала главного контроллера, переместив главную рукоятку контроллера между положениями ФВ (фиксация выключения) и РВ (ручное выключение) или же установив ее в положение АВ (автоматическое выключение). Для движения электровоза на выбеге главную рукоятку контроллера машиниста переводят в нулевое положение. При необходимости быстрого набора позиций валов главных контроллеров после выбега электровоза главную рукоятку устанавливают в положение АП и при достижении требуемого тока ТЭД фиксируют валы главных контроллеров переводом главной рукоятки контроллера в положение ФП. Для исключения рассогласования валов главных контроллеров перевод главной рукоятки из положения АП в положение ФП осуществляется с небольшой выдержкой в положении РП. Если валы главных контроллеров были зафиксированы не на ходовой позиции, то перемещением главной рукоятки между положениями РП и ФП или РВ и ФВ устанавливают валы главных контроллеров на ходовую позицию. Для быстрого и полного снятия силы тяги главную рукоятку устанавливают на нулевую позицию.

|

||||||

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

||

|

|

||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

||

,5

|

Если необходимо и отключение главного выключателя, то главную рукоятку контроллера машиниста кратковременно устанавливают в положение БВ (отключаются главные выключатели электровоза).

|

||||||

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

||

|

|

||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

||

,5

|

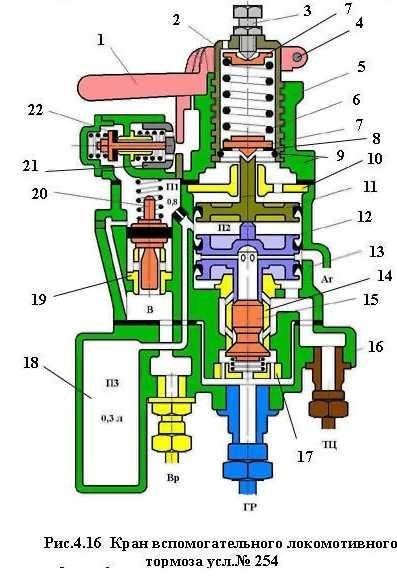

4.Действие крана вспомогательного локомотивного тормоза № 254

Кран вспомогательного тормоза (КВТ) № 154 предназначен для управления тормозами локомотива. Устройство крана представлено на рисунке 4.1.

Рисунок 4.1. –Кран вспомогательного тормоза (КВТ) № 154

Кран состоит из трех частей: верхней (регулировочной), средней (повторительного реле) и нижней (привалочной плиты). Верхняя часть состоит из корпуса 5, в котором расположен регулировочный стакан 2 с левой двухзаходной резьбой, регулировочной пружиной 6 и |

||||||

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

||

|

|

||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

||