лекция 5

.docЛазерный нагрев обеспечивает наибольшую плотность энергии, вкладываемой в материал детали.Лазерный нагрев в определенном отношении более универсален, чем электронно-лучевой: световой луч свободно проходит сквозь прозрачные преграды, не требуется электрического контакта с деталью, пайка возможна не только в вакууме, но и на воздухе или в защитной атмосфере. Высокая удельная тепловая мощность лазерного луча способствует испарению с поверхности припоя и основного металла оксидных пленок, что улучшает процесс пайки.Лазерный нагрев, несомненно, является исключительно перспективным способом нагрева кристаллизуемого вещества, поскольку малая угловая расходимость лазерного луча позволяет вынести источник нагрева за пределы кристаллизационной камеры. Так как энергия передается в зону расплава высококогерентным полем излучения, то для управления пучком можно использовать стандартную оптику.Лазерный нагрев позволяет создать принципиально новые методы выращивания тугоплавких монокристаллов. Среди них метод, в котором используется различие в величинах коэффициента поглощения расплава и кристалла. Для реализации этого метода можно предварительно вводить в исходное вещество летучую примесь, которая существенно увеличивает коэффициент поглощения.Лазерный нагрев обычно осуществляется мощными инфракрасными лазерами, но их использование в АВЛИС-технологии ограничено проблемами запыления внутренних поверхностей окон и нерезонансным возбуждением оптических оболочек атомов разделяемого вещества. Неудобство использования высокочастотного нагрева и полого катода проявляется в образовании неселективных ионов и возбуждении атомов.Лазерный нагрев позволяет испарять любые материалы, в том числе и сплавы с различными парциальными давлениями паров компонентов. Однако при лазерном нагреве возможно разбрызгивание испаряемого материала. Кроме того, должны быть приняты специальные меры предосторожности против попадания испаряемых атомов на вводное окно лазерного луча.азерный нагрев, так же, как и газоразрядный нагрев, используется для концентрации энергии на поверхности графита. Эта энергия используется для термического распыления графита. При этом графитовый образец ( мишень, на которую фокусируется лазерное излучение) помещают в печь для дополнительного нагрева. По мере уменьшения температуры печи качество нанотрубок ухудшается от бездефектных ( при 1200 С), с большим количеством дефектов ( при 900 С) и до полного отсутствия нанотрубок при 200 С. Предполагается, что нанотрубки растут в газовой фазе.По сравнению с другими источниками лазерный нагрев обладает существенным преимуществом, связанным с возможностью бестигельной кристаллизации. Имеется, однако, специфика, связанная с характером поглощения лазерного излучения кристаллизуемым веществом. Эта специфика обусловлена оптическими свойствами кристаллизуемого вещества. Так как величины коэффициентов поглощения и отражения, а также теплопроводность кристалла и расплава для одного и того же вещества существенно отличаются друг от друга, эффективность воздействия лазерного излучения соответственно меняется. Поэтому при лазерном нагреве необходим строгий учет степени прозрачности расплава и кристалла, особенно в области излучения лазера.

Лазерная сварка

Лазерная сварка – способ сварки плавлением, при которых металл нагревают излучением лазера.

Лазерный луч представляет собой вынужденное монохроматическое излучение, длина волны которого зависит от природы рабочего тела лазера-излучателя. Оно возникает в результате вынужденных скачкообразных переходов возбужденных атомов рабочих тел на более низкие энергетические уровни.

Основными параметрами режимов лазерной обработки являются мощность излучения, диаметр пятна фокусировки, скорость перемещения обрабатываемого материала относительно луча.

Преимуществом лазерной сварки является быстрый точечный нагрев металла до плавления. Интенсивный сосредоточенный нагрев обуславливает и чрезвычайно большую скорость охлаждения после прекращения воздействия луча. Это позволяет свести к минимуму ширину околошовной зоны, сварочные напряжения и деформации.

Механизм процессов при лазерной сварке схож с электронно-лучевой сваркой, но не обязательно вакуумировать изделие.

Лазером сваривают преимущественно толщины до 1 мм, так как коэффициент полезного действия преобразования энергии в лазерное излучение довольно низкий.

Установка лазерной сварки

Основные элементы лазера – это генератор накачки и активная среда. По активным средам различают твердотельные, газовые и полупроводниковые лазеры.

Твердотельный лазер

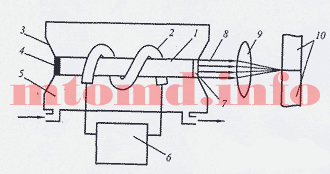

В твердотельных лазерах (рисунок 1) в качестве активной среды чаще всего применяют стержни из розового рубина – окиси алюминия А12О3 с примесью ионов хрома Сг3+ (до 0,05 %). При облучении ионы хрома переходят в другое энергетическое состояние -возбуждаются и затем отдают запасенную энергию в виде света. На торцах рубинового стержня нанесен слой отражающего вещества (например, серебра) так, что с одного конца образовано непрозрачное, а с другого – полупрозрачное зеркало. Излучение ионов хрома, отражаясь от этих зеркал, циркулирует параллельно оптической оси стержня, возбуждая новые ионы, – идет лавинообразный процесс. Происходит бурное выделение лучистой энергии, которая излучается параллельным пучком через полупрозрачное зеркало и фокусируется линзой в месте сварки. Выходная мощность твердотельных лазеров достигает 107 Вт при сечении луча менее 1 см2. В фокусе достигается громадная концентрация энергии, позволяющая получать температуру до миллиона градусов.

Рисунок 1 – Твердотельный лазер схема

1

– рубиновый стержень; 2 – генератор

накачки; 3 – отражатель; 4 – непрозрачное

зеркало; 5 – охлаждающая среда; 6 –

источник питания; 7 – полупрозрачное

зеркало; 8 – световой луч; 9 – фокусирующая

линза; 10 – обрабатываемые детали

1

– рубиновый стержень; 2 – генератор

накачки; 3 – отражатель; 4 – непрозрачное

зеркало; 5 – охлаждающая среда; 6 –

источник питания; 7 – полупрозрачное

зеркало; 8 – световой луч; 9 – фокусирующая

линза; 10 – обрабатываемые детали

При работе в импульсном режиме существенный недостаток твердотельного лазера – низкий КПД (0,01…2,0 %). Более высокую мощность и больший КПД обеспечивают лазеры, работающие в непрерывном режиме, например твердотельный лазер на алюмоит-триевом гранате, активированном атомами неодима (приблизительно 1 %). Еще более высокий КПД и мощность у газовых лазеров. В качестве активной среды в них применяют чаще всего СО2 или смесь газов, генераторами накачки могут служить искровые разрядники или электронный луч.

Газовый лазер

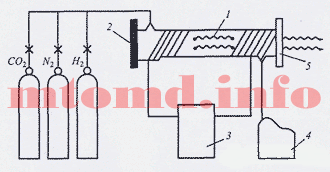

Типичная конструкция газового лазера – это заполненная газом трубка, ограниченная с двух сторон строго параллельными зеркалами: непрозрачным и полупрозрачным (рисунок 2). В результате электрического разряда между введенными в трубку электродами возникают быстрые электроны, которые возбуждают газовые молекулы. Возвращаясь в стабильное состояние, эти молекулы образуют кванты света так же, как и в твердотельном лазере. Газовые лазеры могут работать в непрерывном режиме. Для сварки используют твердотельные и газовые лазеры импульсного и непрерывного действия.

Рисунок 2 – Газовый лазер схема

1

– разрядная трубка; 2 – непрозрачное

зеркало; 3 – источник питания; 4 –

вакуумный насос; 5 – полупрозрачное

зеркало

1

– разрядная трубка; 2 – непрозрачное

зеркало; 3 – источник питания; 4 –

вакуумный насос; 5 – полупрозрачное

зеркало

Сварочная ванна (рисунок 3) имеет характерную форму, вытянутую в направлении сварки. В головной части ванны расположен канал (кратер) 3. Это область наиболее яркого свечения. На передней стенке канала существует слой расплавленного металла, испытывающий постоянные возмущения. Здесь наблюдается характерное искривление передней стенки в виде ступеньки, которая периодически перемещается по высоте канала. Удаление расплавленного металла с передней стенки осуществляется при перемещении ступеньки сверху вниз. Перенос расплавленного металла из головной части ванны в хвостовую происходит по боковым стенкам в горизонтальном направлении. В хвостовой части ванны 4 расплавленный металл завихряющимися потоками поднимается вверх и частично выносится на поверхность сварочной ванны. При образовании канала 3 над поверхностью металла появляется светящийся факел 2, состоящий из продуктов испарения, мелких выбрасываемых из ванны капель металла и из частиц конденсированного пара.

Рисунок 3 – Сварочная ванна при лазерной сварке схема

1 – лазерный луч; 2 – плазменный факел; 3 – парогазовый канал; 4 – хвостовая часть ванны; 5 – металл шва; 6 - свариваемый металл; Vсв – направление сварки

Широкое применение лазерной сварки сдерживается экономическими соображениями. Стоимость технологических лазеров пока еще высока, что требует тщательного выбора области применения лазерной сварки. Однако, если применение традиционных способов не дает желаемых результатов либо технически неосуществимо, можно рекомендовать лазерную сварку. К таким случаям относится необходимость получения прецизионной (высокоточной) конструкции, форма и размеры которой не должны меняться в результате сварки. Лазерная сварка целесообразна, когда она позволяет значительно упростить технологию изготовления сварных изделий, выполняя сварку как заключительную операцию, без последующей правки или механической обработки. Экономически эффективна лазерная сварка, когда необходимо существенно повысить производительность, поскольку скорость ее может быть в несколько раз больше, чем у традиционных способов.

При изготовлении крупногабаритных конструкций малой жесткости или с труднодоступными швами, а также при необходимости соединения трудно свариваемых, в том числе разнородных материалов, лазерная сварка может оказаться единственным процессом, обеспечивающим качественные сварные соединения.