Тема № 4

4. СВАРКА И ТЕРМООБРАБОТКА

На основе руководящего документа РД 153-34.1-003-01 (или РД 34 15.027–89) "Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте энергетического оборудования" (РТМ-1с) заполнить технологическую карту сварки (таблица 4.1).

Таблица 4.1

Технологическая карта сварки

|

Способ сварки |

|

Марка сталей свариваемых деталей (ГОСТ) |

| ||||||

|

ГОСТ, СНиП или РД по сварке и контролю |

|

Типоразмеры свариваемых деталей, мм | |||||||

|

Диаметр (длина) |

Толщина | ||||||||

|

Тип соединения (по ГОСТ, СНиП, РД) |

|

|

| ||||||

|

Вид шва (требования к корню шва) |

|

Требования к сборке стыка (центратор, приспособление, оснастка, инструмент и др.) | |||||||

|

Положение шва в пространстве |

Вертикальный или горизонтальный |

| |||||||

|

Электроды (тип, марка, диаметр по ГОСТ, ТУ) | |||||||||

|

Корень шва |

Заполнение |

Основное и вспомогательное оборудование | |||||||

|

Характеристика сварного соединения | |||||||||

|

Характеристика разделки кромок (размеры, допускаемые отклонения) (Рисунок) |

Характеристика шва (размеры наплавляемых валиков и окончательно выполненного шва) (Рисунок) |

Порядок сварки (Рисунок) | |||||||

|

Технологические параметры сварки | |||||||||

|

Номер валика |

Тип, марка, диаметр электрода, мм |

Ток сварки, А |

Напряжение на дуге, В |

Дополнительные требования (скорость сварки, специальные требования к технике сварки, и т.д.) | |||||

|

|

|

|

|

| |||||

Технологическую

карту составил –––––––––––––––––––––––––––––––––––––

ВОПРОСЫ ДЛЯ ПРОВЕРКИ

Рассказать об основных видах сварочных работ, применяемых при ремонте на ТЭС (газовая сварка, электродуговая сварка, кислородная резка).

Назвать дефекты сварных соединений.

Назвать параметры любого вида термической обработки.

Назвать виды предварительной термической обработки.

Назвать виды окончательной термической обработки.

Тема № 5

5.Ремонт турбин

ОСНОВНЫЕ СВЕДЕНИЯ

При сборке турбины приходится прибегать к усиленному креплению фланцев горизонтального разъема цилиндров, работающих на высоких и сверхвысоких параметрах пара и имеющих большие диаметры шпилек и болтов.

Усиленное крепление фланцев разъемов осуществляется затяжкой болтов и шпилек в нагретом состоянии (термическая или горячая затяжка). Шпильки нагреваются болтонагревателями или газовыми пушками. После остывания шпильки укорачиваются и в них создаются напряжения, достаточные для обеспечения плотности фланцевого соединения.

Термическая затяжка выполняется следующим образом. Вначале производится предварительная холодная (без нагрева) обтяжка до отказа всего крепежа с одинаковым усилием вручную накидным ключом с рычагом. Положение колпачковой гайки, достигнутое при этой затяжке, фиксируется вертикальной риской m, нанесенной мелом на внешней поверхности гайки. В направлении обратном завертыванию гаек от вертикальной риски по окружности на расстоянии длины дугиK, на гайке наносится вторая вертикальная рискаn, указывающая, на какой угол нужно довернуть гайку после нагрева и соответствующего удлинения шпильки. После нагрева шпильки и удлинения ее наlмежду торцом гайки и фланцем образуется зазор, обеспечивающий свободный поворот гайки ключом до совпадения второй вертикальной рискиnс риской m на фланце (рис. 7-13).

Величина дуги К, на которую необходимо довернуть гайку после нагрева, зависит от диаметра шпильки, шага резьбы и рабочей длины шпильки и рабочей длины шпильки и определяется по формуле:

(5.1)

(5.1)

где l – величина необходимого удлинения шпильки после ее нагрева, мм;

S– шаг резьбы, мм;DН.Г. – наружный диаметр колпачковой гайки, мм; – коэффициент пластической деформации, учитывающий податливость фланцевого соединения. ( = 1,5).

Рис. 5.1 Горячая

затяжка шпилек и болтов фланцев разъема

цилиндра.

m

– риска на фланце; n

– вертикальная риска на цилиндрической

поверхности колпачковой гайки; DН.Г.

– наружный

диаметр гайки; l

– рабочий размер болта и шпильки; 1 –

положение гайки до поворота; 2 – положение

гайки после поворота по дуге K.

Величина удлинения l определяется по формуле:

(5.2)

(5.2)

где

![]() –

напряжение натяга, кг/см2;Е

– модуль упругости, равный 2∙106кг/см2;l– длина

шпильки, мм.

–

напряжение натяга, кг/см2;Е

– модуль упругости, равный 2∙106кг/см2;l– длина

шпильки, мм.

Современные мощные турбины весьма чувствительны к температурной разнице между верхом и низом цилиндров высокого и среднего давления. Более интенсивное охлаждение нижней части цилиндра приводит к разности температур «верх-низ», что вызывает деформацию цилиндра (прогиб верх) и упругий тепловой прогиб ротора. Все это предъявляет особые требования к качеству и правильности выполнения тепловой изоляции, герметизации обшивки. Величина допустимого прогиба цилиндра определяется минимально допустимыми зазорами в диафрагменных и концевых уплотнениях.

Прогиб цилиндра fможет быть приближенно подсчитан по формуле:

,

мм , (5.3)

,

мм , (5.3)

где t

– разность температур верха и низа

цилиндра, ºС;L

– длина цилиндра, мм;D

– средний диаметр

цилиндра, мм;![]() – коэффициент линейного расширения

равный 13,6 ∙10-6 мм/мм ∙ град.

– коэффициент линейного расширения

равный 13,6 ∙10-6 мм/мм ∙ град.

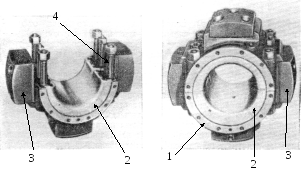

Опорные подшипники воспринимают все радиальные усилия, возникающие в процессе работы, и несут статические и динамические нагрузки создаваемые роторами (рис. 2). Они должны надежно обеспечивать в процессе эксплуатации большую точность в установке роторов относительно цилиндров турбины, а также малые потери на трение. Опорный подшипник состоит из внешнего корпуса, отлитого из стали или чугуна, и внутреннего вкладыша залитого баббитом. При заливке используется баббит марки Б-83 (олово-83%, сурьма – 11%, медь – 6%).

Рис. 5.2 Опорный

подшипник

1- корпус подшипника;

2 – вкладыш опорного подшипника

(баббитовая заливка); 3 – колодки опорного

подшипника; 4 – шпильки.

Количество баббита, необходимое для заливки вкладыша подшипника определяется по формуле:

![]() ,

г,(5.4)

,

г,(5.4)

где G – вес баббита, необходимый для заливки вкладыша, г;D – диаметр расточки вкладыша под заливку, см; x– толщина заливаемого слоя баббита (толщина слоя баббита на вкладыше и припуск на обработку), см;b– длина вкладыша, включая припуск на обработку, см; – удельный вес баббита 7,2 г/см3(табл. 17-2).

ЗАДАЧИ

1. При затяжке болтов горячим способом определить величину дуги К, на которую необходимо довернуть гайку после нагрева.

2. Определить допустимую разницу температур между верхом и низом цилиндров высокого давления.

3. Определить количество баббита, необходимое для заливки вкладыша подшипника (рис. 5.2).

ВОПРОСЫ ДЛЯ ПРОВЕРКИ

1. Как производится ремонт цилиндров турбины?

2. Как осуществляется затяжка болтов горизонтального разъема цилиндра горячим способом?

3. Как осуществляется заливка баббитового вкладыша опорного подшипника?

4. Центровка турбоагрегата.