- •Характеристика технического состояния главного привода исходной конструкции

- •1.1 Назначение, характеристика и устройство главного привода

- •2 Анализ работоспособности привода новой конструкции по различным критериям

- •2.1 Назначение, характеристика и устройство привода рабочего рольганга

- •2.2 Определение вида состояния и оценка надежности муфт роликов рольганга

- •2.2.1 Расчет показателя надежности муфт ролика рольганга по критерию несущей способности

- •2.2.2 Оценка состояния и надежности муфты по критерию динамической грузоподъемности

- •2.2.3 Оценка состояния и надежности зубьев муфты по критерию усталостной прочности на изгиб

- •2.3 Определение вида состояния и оценка надежности роликов рольганга

- •2.3.1 Оценка состояния и надежности ролика рольганга по критерию статической прочности на изгиб

- •2.3.2 Оценка надежности ролика рольганга по критерию кинетической прочности на изгиб

- •2.4 Оценка надежности подшипников ролика рольганга по критерию динамической грузоподъемности.

- •2.5 Оценка надежности двигателя по критериям несущей способности

- •2.5.1 Оценка надежности двигателя при кратковременной прокатке на заправочной скорости

- •2.5.2 Оценка надежности двигателя при длительном передвижении сляба с максимальной скоростью

- •2.6 Выводы по второму разделу

- •Заключение

- •Список использованных источников

2.2.2 Оценка состояния и надежности муфты по критерию динамической грузоподъемности

В приводе установлены пять зубчатых муфт М3П-10. Внутренний диаметр муфты состовляет d = 180 мм; внешний диаметр муфты равен

D = 490 мм; динамическая нагрузка (грузоподъемность), в данном случае

Спр = 2900 кН.

Условие для оценки технического состояния муфты можно записать в виде критерия несущей способности:

Ср < С, (2.2.1)

а его надежность на исследуемый момент времени оценить коэффициентом запаса надежности:

(2.2.2)

(2.2.2)

где Ср – расчетное значение динамической грузоподъемности.

Условие для оценки состояния муфты чаще записывают в виде критерия долговечности:

Lhp > Lh , (2.2.3)

а коэффициент запаса надежности на исследуемый момент времени определяют отношением:

(2.2.4)

(2.2.4)

здесь

– расчетная долговечность муфты,

определяемая условиями нагружения, ч;

– расчетная долговечность муфты,

определяемая условиями нагружения, ч;

Переход от условий (2.2.1) и (2.2.2) к условиям (2.2.3) и (2.2.4) возможен, так как между параметрами С и Lh установлена однозначная эмпирическая зависимость:

(2.8)

(2.8)

Данная зависимость выведена из физического смысла динамической грузоподъемности Спр. Эта физическая величина по определению представляет собой такую динамическую нагрузку (грузоподъемность), в данном случае Спр = 2900 кН.

Поэтому расчетная долговечность (ресурс) исследуемой муфты М3-3-Н40 по приведенной зависимости для заданных условий нагружения и вращения – Рr = 43 кН и nв = 75 мин-1, составит:

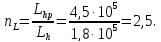

Минимально возможное значение долговечности (ресурса) для муфты составляет Lпр = 1,8∙105 ч . Следовательно, условие работоспособности по данному параметру Lhp, выполняется:

Lhp = 4,5∙105 > 1,8∙105 ч. (2.9)

Коэффициент запаса надежности подшипника на рассматриваемый момент времени будет равен:

Вывод: Для обеспечения

работоспособности муфты по критерию

динамической грузоподъемности или

долговечности установлен диапозон

допустимых значений коэффициента

безопасности [ ]=2,5…3;

т.е [

]=2,5…3;

т.е [ ]=2,5

= 2,5. Отсюда следует, что муфта по критерию

динамической грузоподъемности будет

работоспособна.

]=2,5

= 2,5. Отсюда следует, что муфта по критерию

динамической грузоподъемности будет

работоспособна.

2.2.3 Оценка состояния и надежности зубьев муфты по критерию усталостной прочности на изгиб

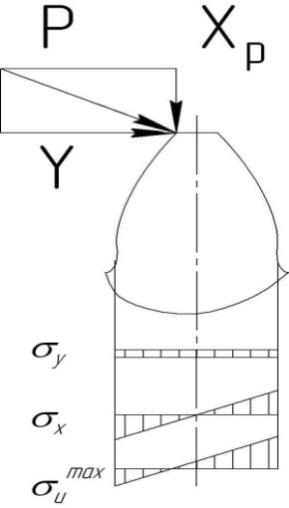

Условие для контроля технического состояния зуба по критерию изгибной прочности, как защемленной (консольной) балки, нагруженной сосредоточенной силой (рисунок 2.2), можно записать в виде неравенства:

(2.10)

(2.10)

а уровень его надежности оценить коэффициентом безопасности (запаса надежности):

,

(2.11)

,

(2.11)

где σитах- максимальное расчетное значение напряжения изгиба в теле зуба; σпр = 1,75 НВ = 1,75∙230 = 402,5 МПа.

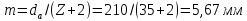

В качестве исходных данных примем следующие значения необходимые для расчета параметров в соответствии со схемой нагружения зубьев, рисунок 2.2:

а = 100 мм

- межосевое расстояние;

- межосевое расстояние;

b = 200 мм - ширина зубчатого венца колес;

- ширина зубчатого венца колес;

da = 104 мм - диаметр выступов зубчатых колес;

- диаметр выступов зубчатых колес;

z = 45 – число зубьев шестерен;

– число зубьев шестерен;

m = 8 – модуль зубьев;

– модуль зубьев;

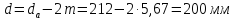

d = da -2m = 104 - 2∙4 = 96 мм  - диаметр делительных окружностей;

- диаметр делительных окружностей;

α = 200 - угол зацепления;

- угол зацепления;

β = 290  - угол наклона зубьев (cos β = 0,8746

- угол наклона зубьев (cos β = 0,8746 );

);

i = 1 - передаточное число передачи;

- передаточное число передачи;

v = 7,32 м/с - максимальная окружная скорость;

- максимальная окружная скорость;

σТ = 350 МПа  - предел текучести материала зубьев

(сталь 40Х);

- предел текучести материала зубьев

(сталь 40Х);

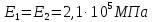

Е1 = Е2 = 2,1 ∙ 105 МПа - модуль упругости материала зубьев;

- модуль упругости материала зубьев;

НВ = 230 – твердость поверхности зубьев по Бринеллю.

Рисунок 2.2 – Расчетная схема нагружения зуба.

В соответствии со статическим подходом для заданных условий прокатки максимальное напряжение изгиба у основания зуба можно определить по известной методике по выражению:

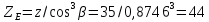

σитах = YFS∙ Yβ∙ Yε∙ XFП/т = 3,76∙0,76∙0,6∙292,36/4 = 125,3 МПа,

где YFS = 3,76 - коэффициент формы зуба,

значение которого определено для

эквивалентного числа зубьев ZE = z/cos3β =

24/0,87463 = 36. ;

;

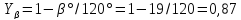

Yβ = 1 – β/120 = 1 – 29/120 = 0.76  – коэффициент, учитывающий наклон

зубьев;

– коэффициент, учитывающий наклон

зубьев;

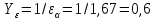

Yε = 1/εα =1/1.67 = 0,6 – коэффициент, учитывающий перекрытие

зубьев;

– коэффициент, учитывающий перекрытие

зубьев;

XFП  - погонная (удельная) расчетная окружная

сила в зацеплении:

- погонная (удельная) расчетная окружная

сила в зацеплении:

XFП = Хр ∙ kF1∙ kF2 ∙ kF3 ∙ k4/b = 39,35∙103∙1,16∙1,05∙1,22∙1,0/200 = 292,36 Н/мм,

где Хр - максимальная окружная сила в зацеплении:

Хр = 39,35 кН – максимальное расчетное

значение окружной силы в зацеплении;

kF1 = 1,16

- максимальная окружная сила в зацеплении:

Хр = 39,35 кН – максимальное расчетное

значение окружной силы в зацеплении;

kF1 = 1,16

– коэффициент, учитывающий неравномерность

распределения нагрузки по ширине венца,

значение которого определено для b/d =

200/100 = 2 и НВ = 230 < 350; kF1 = 1,05 – коэффициент,

учитывающий динамическую нагрузку в

зацеплении, значение которого определено

для 2-ой степени точности, v = 7,32 м/с и НВ

= 230 < 350; kF3 = 1,22 - коэффициент, учитывающий

неравномерность нагрузки для одновременно

зацепляющихся пар зубьев, значение

которого определено для 2-ой степени

точности; k4 = 1,0 – коэффициент внешней

динамической нагрузки, значение которого

определен для электромеханического

привода с равномерным режимом нагружения.

– коэффициент, учитывающий неравномерность

распределения нагрузки по ширине венца,

значение которого определено для b/d =

200/100 = 2 и НВ = 230 < 350; kF1 = 1,05 – коэффициент,

учитывающий динамическую нагрузку в

зацеплении, значение которого определено

для 2-ой степени точности, v = 7,32 м/с и НВ

= 230 < 350; kF3 = 1,22 - коэффициент, учитывающий

неравномерность нагрузки для одновременно

зацепляющихся пар зубьев, значение

которого определено для 2-ой степени

точности; k4 = 1,0 – коэффициент внешней

динамической нагрузки, значение которого

определен для электромеханического

привода с равномерным режимом нагружения.

Условие работоспособности зубчатого зацепления запишем в виде:

σ = 125,3 МПа < σпр = 350 МПа, (2.12)

где σпр = 350 МПа  - предельное напряжение при изгибе зуба.

- предельное напряжение при изгибе зуба.

Поскольку условие работоспособности (2.12) выполняется, вид технического состояния зубьев по критерию статической прочности на изгиб (параметру σитах) признается как «работоспособное состояние».

Коэффициент запаса надежности зубьев на рассматриваемый момент времени по условию (2.11) будет равен:

пσ= 350/125,3 = 2,8.

Для обеспечения работоспособности зубьев по критерию усталостной прочности на изгиб в зависимости от режима нагружения, длительности работы и коэффициента использования передачи, диапазон допустимых значений коэффициента безопасности установлен в пределах [nσ] =1,7 – 2,2.

Так как пσ= 2,8 > [nσ] =1,7 – 2,2, очевидно, что зубчатое зацепление по параметру σитах находится в работоспособном состоянии для заданных условий нагружения.

Вывод. С позиций статического подхода

к оценке надежности нагруженнных

объектов зубчатого зацепления по

выбранному параметру  σитах находится постоянно в одном и том

же работоспособном сотоянии с коэффициентом

запаса надежности, пσ= 2,8.

σитах находится постоянно в одном и том

же работоспособном сотоянии с коэффициентом

запаса надежности, пσ= 2,8.