2 Расчет прокатного валка на изгиб и на прочность

Чертеж рабочего и опорного валка прокатной клети дан в приложении 1.

Поскольку в пункте 1 данной курсовой работы мы приняли режим обжатий, нагружающий каждую клеть одинаковым усилием прокатки в 35 МН, то рассчитаем на изгиб и прочность валок первой клети рассматриваемого прокатного стана [2].

Исходные данные:

м;

м;

м;

м;

м;

м;

м;

м;

м;

м;

м;

м;

МН;

МН;

кН;

кН;

м;

м;

м;

м;

м;

м;

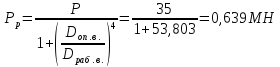

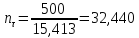

1. Определяем

распределение усилия между рабочими

и опорными валками, учитывая, что

минимальный диаметр валков после

перешлифовки

м,

м, м:

м:

;

;

;

;

;

;

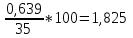

Таким образом,

рабочие валки воспринимают только

от общего давления на валки при прокатке.

от общего давления на валки при прокатке.

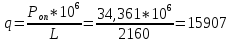

2. Находим напряжения

на рабочем валке при

м:

м:

Максимальный

изгибающий момент посередине бочки от

вертикального усилия

:

:

кН•м.

кН•м.

Максимальный изгибающий момент от разности горизонтальных натяжений полосы:

кН•м.

кН•м.

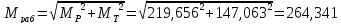

Результирующий изгибающий момент посередине бочки рабочего валка:

кН•м.

кН•м.

Максимальное напряжение изгиба посередине бочки валка:

МПа.

МПа.

Двигатель, вращающий валок имеет следующие характеристики, необходимые нам для расчета:

максимальное количество оборотов

об/мин;

об/мин;мощность N=5450 кВт.

Поскольку для

расчета мы взяли первую клеть прокатного

стана, то рассчитываем угловую скорость

вращения прокатного валка исходя из

линейной скорости заправки полосы в

стан, которую мы примем равной

м/с.

м/с.

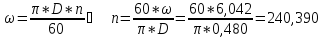

с-1.

с-1.

Количество оборотов вала двигателя при этом составит:

об/мин.

об/мин.

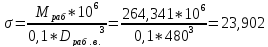

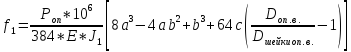

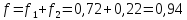

3. Определяем напряжения на опорном валке.

Максимальный изгибающий момент и напряжение посередине бочки валка находим по формуле:

МН•м.

МН•м.

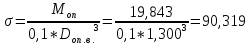

МПа.

МПа.

Напряжение изгиба будет равным:

МПа.

МПа.

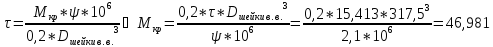

Напряжения кручения на шейке ведущего валка:

МПа.

МПа.

Тогда крутящий момент будет равен

кН·м.

кН·м.

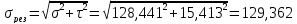

МПа.

МПа.

Рабочий валок

изготовлен из стали марки 9Х2, а опорный

– из стали 9ХФ, для которых

МПа,

МПа, МПа. Коэффициенты запаса прочности от

предела текучести:

МПа. Коэффициенты запаса прочности от

предела текучести:

;

;

.

.

Минимальный запас

прочности

,

в нашем случае

,

в нашем случае ,

поэтому расчет валка на усталость не

производим.

,

поэтому расчет валка на усталость не

производим.

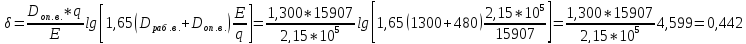

4. Рассчитываем контактное напряжение в поверхностном слое валков.

Рабочий и опорный валки стальные, следовательно, контактное напряжение определим по формуле:

м.

м.

Н/мм.

Н/мм.

МПа.

МПа.

Для валков с

твердостью

:

: МПа.

МПа.

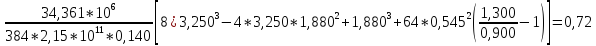

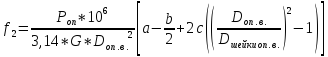

5. Определяем прогиб опорного валка.

м3.

м3.

.

.

.

.

Па,

Па,

Па.

Па.

=

=

= мм.

мм.

=

=

= мм.

мм.

=

=

= мм.

мм.

Суммарный прогиб опорного валка по середине бочки:

мм.

мм.

Для компенсации влияния прогиба на толщину полосы один из рабочих валков необходимо сделать выпуклым (шлифовать с выпуклостью 0,3-0,5 мм).

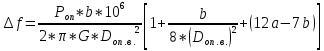

6. Определяем упругое сплющивание в месте контакта опорного и рабочего валка по формуле:

мм.

мм.

мм.

мм.

Согласно выбранному режиму обжатий в данной курсовой работе рассматривается прокатка листа с толщины 6,00 мм до 3,00 мм, в то время как упругое сплющивание валков составило 0,885 мм, что ведет к появлению на готовом прокате таких дефектов, как разнотолщинность и коробоватость. На тонколистовом прокате поперечная разнотолщинность обнаруживается визуально в виде коробоватости по середине листа и волнистости по краям листа, которые являются следствием неравномерного обжатия продольных волокон металла по ширине листа.

По выходе из валков лист имеет поперечный профиль, в точности соответствующий профилю зазора между валками. Если бы при прокатке профиль зазора между валками был строго прямоугольным (образующие валков параллельны), то и поперечный профиль выходящей из валков полосы был бы также прямоугольным, т.е. лист не имел бы разнотолщинности по ширине. Однако профиль зазора между валками не является прямоугольным вследствие изгиба валков, их упругого контрактного сплющивания, неравномерного износа, неравномерного теплового расширения по диаметру и т.п. Поэтому и толщина выходящей из валков полосы не является постоянной по ширине.

Если опорные и рабочие валки имеют цилиндрическую форму, то при прокатке образующие рабочих валков в зоне деформации примут вогнутую форму и выходящая из валков полоса посредине ширины будет выпуклой. С целью уменьшения разнотолщинности (выпуклости) полосы рабочие валки при шлифовке делают также выпуклыми (0,05-0,5 мм в зависимости от толщины и ширины полосы) с таким расчетом, чтобы эта выпуклость была равна ожидаемому прогибу валка при прокатке. Обычно для каждой рабочей клети имеются 3-4 комплекта рабочих валков с различной исходной профилировкой для прокатки узкой, средней и широкой полосы. Для получения полосы с минимальной поперечной разнотолщинностью и хорошей планшетностью (без коробоватости и волнистости) профилировка этих валков корректируется в процессе прокатки регулированием подачи охлаждающей эмульсии по длине бочки валков. Однако этот способ регулирования тепловой выпуклости валков обладает значительной инерционностью (вследствие небольшой скорости теплопередачи) и при высоких скоростях прокатки является недостаточно эффективным.

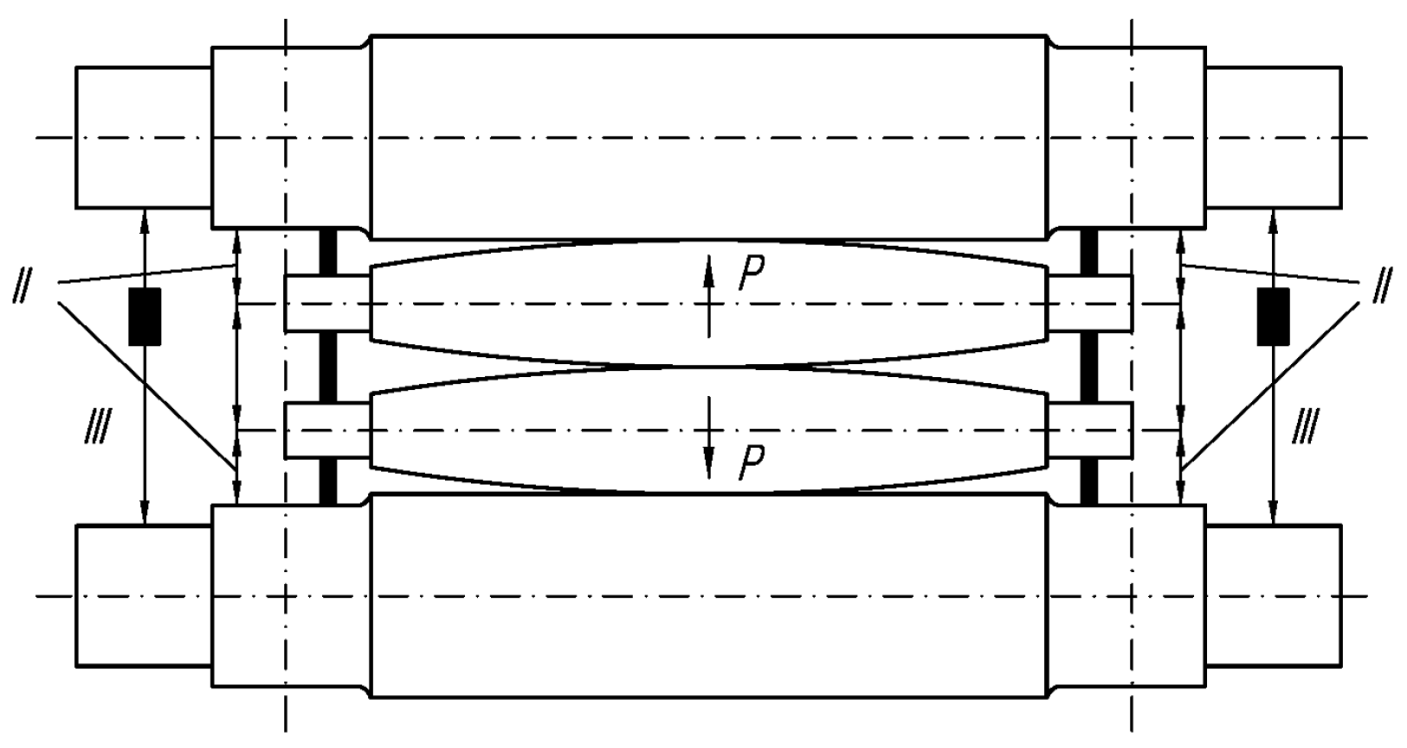

За последние годы при прокатке все шире применяют новый метод регулирования поперечной разнотолщинности и улучшения планшетности полосы - метод гидромеханического регулирования прогиба, (и упругого контактного сплющивания) валков в процессе прокатки в зависимости от профиля и формы выходящей из валков полосы. На практике этот метод осуществляется соедующими способами (рис. 2) [3]:

Рисунок 2 - Схема гидроизгиба валков

1. Противоизгиб

рабочих валков (способ

).

Рабочие валки имеют цилиндрическую

форму (или небольшую профилировку,

постоянную для данного сортамента

полос по ширине). Прогиб валков под

действием давления

).

Рабочие валки имеют цилиндрическую

форму (или небольшую профилировку,

постоянную для данного сортамента

полос по ширине). Прогиб валков под

действием давления металла на валки уменьшается принудительным

"встречным" изгибом (противоизгибом)

рабочих валков при приложении распирающих

усилий к их шейкам. Гидравлические

цилиндры размещены в расточках в

подушках нижнего рабочего валка, а их

плунжеры упираются в подушки верхнего

рабочего валка. Требуемое усилие

гидрораспора невелико (

металла на валки уменьшается принудительным

"встречным" изгибом (противоизгибом)

рабочих валков при приложении распирающих

усилий к их шейкам. Гидравлические

цилиндры размещены в расточках в

подушках нижнего рабочего валка, а их

плунжеры упираются в подушки верхнего

рабочего валка. Требуемое усилие

гидрораспора невелико ( ),

поэтому и габариты устройства небольшие

(диаметр цилиндров 80-100 мм при давлении

жидкости до 30 МПа). Во время холостого

хода стана это устройство выполняет

также обычные функции уравновешивания

верхнего рабочего валка (поджатия его

к бочке опорного валка). Недостатком

является необходимость отсоединения

маслопроводов (для подвода рабочей

жидкости к гидроцилиндрам, находящимся

в подушках) при смене рабочих валков с

подушками. Регулирование противоизгиба

рабочих валков наиболее эффективно

при прокатке полосы, когда отношение

ее ширины к длине бочки валков

),

поэтому и габариты устройства небольшие

(диаметр цилиндров 80-100 мм при давлении

жидкости до 30 МПа). Во время холостого

хода стана это устройство выполняет

также обычные функции уравновешивания

верхнего рабочего валка (поджатия его

к бочке опорного валка). Недостатком

является необходимость отсоединения

маслопроводов (для подвода рабочей

жидкости к гидроцилиндрам, находящимся

в подушках) при смене рабочих валков с

подушками. Регулирование противоизгиба

рабочих валков наиболее эффективно

при прокатке полосы, когда отношение

ее ширины к длине бочки валков ,

т.е. когда плечо приложения распирающих

усилий большое.

,

т.е. когда плечо приложения распирающих

усилий большое.

2. Дополнительный

изгиб рабочих валков (способ

).

Рабочие валки имеют начальную увеличенную

выпуклость. Гидравлические цилиндры

расположены в подушках опорных валков,

а их плунжеры упираются в подушки

рабочих валков. Дополнительно к прогибу

вследствие действия давления металла

на валки

).

Рабочие валки имеют начальную увеличенную

выпуклость. Гидравлические цилиндры

расположены в подушках опорных валков,

а их плунжеры упираются в подушки

рабочих валков. Дополнительно к прогибу

вследствие действия давления металла

на валки рабочие валки принудительно изгибаются

в том же направлении силами, приложенными

к их шейкам (подушкам) со стороны подушек

опорных валков (

рабочие валки принудительно изгибаются

в том же направлении силами, приложенными

к их шейкам (подушкам) со стороны подушек

опорных валков ( );

при этом бочкообразный профиль валков

в зоне контакта с полосой становится

прямолинейным.

);

при этом бочкообразный профиль валков

в зоне контакта с полосой становится

прямолинейным.

При смене рабочих валков (с подушками) не требуется отсоединения маслопроводов от гидроцилиндров. Однако остаются необходимыми обычные гидроцилиндры между подушками рабочих валков для уравновешивания верхнего рабочего валка при холостом ходе стана, а гидроцилиндры для дополнительного изгиба должны включаться только после захвата валками переднего конца полосы и выключаться по окончании прокатки.

Способ является

наиболее эффективным при прокатке

более широкой полосы ( ),

так как плечо приложения силы относительно

контакта бочкообразного рабочего валка

с опорным является значительным (рабочий

валок «отжимается» от опорного).

),

так как плечо приложения силы относительно

контакта бочкообразного рабочего валка

с опорным является значительным (рабочий

валок «отжимается» от опорного).

На практике иногда

применяют на одном стане комбинированную

систему, позволяющую использовать оба

способа ( и

и ).

).

3. Противоизгиб

опорных валков (способ

).

К удлиненным консольным цапфам опорных

валков прилагают усилия, направленные

в сторону действия давления металла

на валки; таким образом, опорные валки

принудительно изгибаются силами

"навстречу" изгибу от действия

силы

).

К удлиненным консольным цапфам опорных

валков прилагают усилия, направленные

в сторону действия давления металла

на валки; таким образом, опорные валки

принудительно изгибаются силами

"навстречу" изгибу от действия

силы ,

уменьшая тем самым прогиб рабочих

валков(аналогично первому способу

,

уменьшая тем самым прогиб рабочих

валков(аналогично первому способу ).

).

Так как диаметр

опорного валка в 2,0-2,5 раза больше

диаметра рабочего валка, то для

противоизгиба опорного валка требуется

значительно большее усилие ( ),

чем при первых двух способах. Для

восприятия этого усилия на консольных

цапфах опорных валков требуется

установка крупногабаритных роликовых

подшипников. Гидравлические цилиндры

и их опоры имеют большие габариты. Все

это значительно усложняет конструкцию

рабочей клети. Этот способ применяют

на толстолистовых станах с длинной

бочки валков свыше 3000 мм.

),

чем при первых двух способах. Для

восприятия этого усилия на консольных

цапфах опорных валков требуется

установка крупногабаритных роликовых

подшипников. Гидравлические цилиндры

и их опоры имеют большие габариты. Все

это значительно усложняет конструкцию

рабочей клети. Этот способ применяют

на толстолистовых станах с длинной

бочки валков свыше 3000 мм.

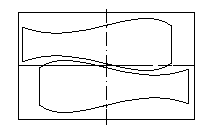

4. На рассматриваемом пятиклетевом стане холодной прокатки, установленном в ЛПЦ №11 ОАО «ММК» для устранения указанных выше дефектов применена S-образная профилировка валков CVC (рис. 3). Из перечисленных в работе [4] S-образных профилировок валков CVC признана одной из самых эффективных. Благодаря осевой сдвижке валков при данной профилировке значения разнотолщинности и коробоватости полосы в результате упругого сплющивания валков сводятся к приемлемым значениям.

Рисунок 3 - Профилировка CVC