- •Глава 1 основы теории организации

- •1.4 Законодательная нормативная база организации производства

- •Характеристика и отличия соглашения, договора, контракта

- •Глава 2 системная концепция организации производства

- •2.1 Термины и понятия системных исследований

- •2.2 Правила системного подхода построения организационных структур

- •2.3 Промышленное предприятие как производственная система

- •Место предприятия в системе рыночных отношений

- •Предприятие на макроуровне

- •Предприятие на микроуровне (иерархическая система)

- •2 Прочие (подсобные, социально-бытовые).4 Производственная структура предприятия

- •3. Формы специализации цехов

- •4. Классификация рабочих мест

- •Глава 3 организация основного производства

- •3.1 Принципы рациональной организации основного производства

- •3.2 Методы и типы организации производства

- •3.3 Организация и выбор режима работы предприятия

- •1. Виды режимов работы предприятия

- •2. Элементы рабочего времени

- •3.Организация работы в сверхурочные часы (ст. 152)

- •4.Фонд рабочего времени

- •3.4 Организация производственных процессов

- •Глава 4. Организация вспомогательного производства

- •4 Этапа тпп

- •4.2 Организация ремонтного хозяйства

- •4.2.1 Роль и задачи ремонтного хозяйства

- •4.2.2 Нормативное регулирование деятельности ремонтного хозяйства

- •Структура ремонтного хозяйства

- •4.3 Организация и планировка инструментального хозяйства

- •Глава 5. Организация нормирования и оплаты труда

- •5.2.Нормы управляемости

- •5.3. Методы нормирования труда

- •5.3Организация оплаты труда на предприятии Основные термины и понятия оплаты труда

Структура ремонтного хозяйства

Таблица 4.2.1 – Структура ремонтного хозяйства

|

Отдел главного механика |

РМЦ |

ЦРБ |

|

- отдел по изготовлению и монтажу технического оборудования; - отдел по ремонту, модернизации и эксплуатации технологического оборудования; - бюро ремонтно – смазочного хозяйства технологического оборудования; - бюро планово – предупредительных ремонтов ; - бюро планирования запасных частей и деталей |

- демонтажное; - заготовительное; - механическое; -слесарно-сборочное; - кузнечное; - сварочное; - жестяницкое; - восстановления деталей; - окрасочное |

- механические мастерские; - слесарный участок; - ремонтные бригады; - кладовая |

Типовая система плановых ремонтных нормативов

Ремонтный цикл (РЦ) – повторяющаяся совокупность видов планового ремонта. Выполняется через установленное для каждого вида оборудования число оперативного времени работы, называемое межремонтными периодами.

Длительность ремонтного цикла (Трц) – количество часов оперативного времени работы оборудования, на протяжении которого проводятся все ремонты, входящие в его состав. Иными словами – это период времени между двумя капитальными ремонтами

Продолжительность ремонтного цикла (Трц) определяется произведением установленного норматива времени оперативной работы для каждого ремонтного оборудования (Нр) на следующие коэффициенты К1 – вид обрабатываемого материала; К2 – материал применяемого инструмента; К3 – класс точности оборудования; К4 – категория массы; К5 – ремонтные особенности; К5 – условия эксплуатации; К6 – возраст.

Трц = Нр*К1*К2*К3*К4*К5*К6

Значения указанных коэффициентов приведены в справочных таблицах ТСТОР (положения о ППР).

Структура ремонтного цикла (Срц) – определяет перечень и чередование плановых ремонтов всех видов внутри цикла:

К-Т-Т-С-Т-Т-К

Ремонтосложность (РС) – устанавливается на механическую и электрическую части каждого станка, характеризует степень сложности ремонта единицы оборудования, которая зависит от его технических и конструктивных особенностей, размеров обрабатываемых деталей, точно их изготовления и особенности ремонта. Категория ремонтной сложности (R) определена в ЕСППР для всех используемых моделей оборудования по механической и электрической части. По группам оборудования определен агрегат в качестве эталона и для него установлена категория сложности.

Любое другое оборудование сопоставляется с этим эталонным агрегатом.

Ремонтная единица (РЕ) – условный показатель характеризует нормативные затраты на ремонт оборудования первой категории сложности. (re) За единицу ремонтной сложности механической части принята ремонтная сложность условного оборудования, трудоемкость капитального ремонта которого в условиях среднего масштаба РМЦ составляет 50ч., а за единицу ремонтной сложности электрической части оборудования – 12,5ч.

Категория сложности ремонта оборудования определяется по числу единиц сложности ремонта, присвоенных данной группе оборудования. Таким образом, ремонтная единица по цифровому значению совпадает с категорией сложности.

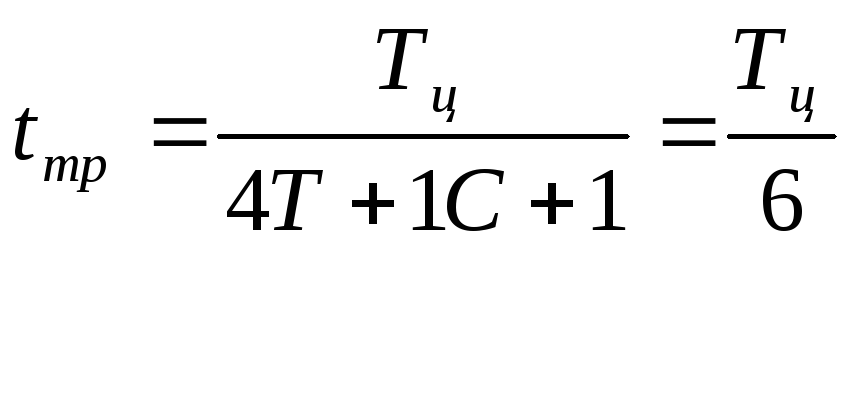

Длительность межремонтного периода (tmp) и межосмотрового периода (tmo) определяется в часах оперативной работы оборудования между последовательно выполняемыми плановыми ремонтами.

Определяются по формулам:

![]()

где nc, nt, no – число средних, текущих ремонтов в одном ремонтном цикле соответственно.

Расчетные плановые показатели ремонтных работ.

Объем ремонтных работ – определяет ОГМ, путем составления годового плана – графика на основании структуры ремонтного цикла и других нормативов типовой системы.

Годовой план – график ремонта составляется в ремонтных или физических единицах и является производственной программой для ремонтных подразделений. На базе данной программы рассматриваются остальные технико-экономические показатели.

Технико-экономические показатели

Трудоемкость ремонтных работ (Тр) – годовая ,определяется по каждому типоразмеру оборудования и виду ремонта, трудоемкость капитальных ремонтов (Трк)

Трк

= Σni

* Kpc![]() * Hвр

* Hвр![]() * Ki

* Ki

Где ni – количество однотипного оборудования;

Kpc![]() – коэффициент ремонтной сложности;

– коэффициент ремонтной сложности;

Нвр – норма времени на ремонты;

Ki – коэффициент цикличности или количество ремонтов данного вида в течение года.

Аналогично определяются показатели трудоемкости среднего и текущего ремонтов (Трс и Трт).

Трудоемкость ремонтной операции (То) – определяется по формуле (в чел. ч.)

![]()

Где Ч – численность ремонтников;

tоп – длительность операции(определяется по графику ремонта);

К3 = 0,75 – 0,8 – коэффициент загрузки.

Численность ремонтных слесарей (Ч) – для выполнения годового объема ремонтных работ определяется по формуле

![]()

Где Ткр, Тср, Ттр, О – трудоемкость годовая капитальных, средних, текущих, ремонтов и межремонтного обслуживания соответственно, чел. ч.;

Д – плановый фонд рабочего времени (ч) .

Численность ремонтных слесарей на одного ремонтника (ч.) для выполнения текущих ремонтов и межремонтного обслуживания определяется по формуле

![]()

Где nоб – количество единиц оборудования в единицах ремонтной сложности;

Ноб – норма обслуживания, плановая в единицах ремонтной сложности;

nсм – число смен в сутки;

Кn = 0,9 – плановый коэффициент потерь рабочего времени.

Время простоя (tп) оборудования в ремонте на одну ремонтную единицу

Tп

=

![]() tп

tп![]() * nре

* nре

Где

tп![]() – время простоя i-ого

оборудования;

– время простоя i-ого

оборудования;

nре – количество ремонтных единиц подвергшиxся ремонту за этот период.

Себестоимость одной ремонтной единицы по i-ому виду ремонтной единицы (Сре) определяется калькулированием по статьям.

производительность труда ремонтных рабочих (Пт) определяется

![]()

Где Vрр – годовой объем ремонтных работ;

ч – среднегодовая численность ремонтных рабочих.

Показатель эффективности системы ППР определяется сравнением числа аварий, поломок оборудования, внеплановых ремонтов отчетного и предшествующего года.