voprosy_po_materialovedeniyu / 3.Структура металлических сплавов. Диаграммы состояния (фазового равновесия) сплавов

.doc3.Структура металлических сплавов. Диаграммы состояния

(фазового равновесия) сплавов.

Структура сплавов.

Структура сплавов намного сложнее структуры чистых металлов. Она, а значит, и свойства сплавов зависят от взаимодействия атомов различных элементов, входящих в состав сплавов. Однородная часть сплава, имеющая определенные свойства, называется фазой (жидкая фаза, твердая фаза). В процессе производства металлы и их сплавы могут быть в твердой или жидкой фазе. В металлических сплавах твердые фазы могут быть в виде химического соединения или твердого раствора. Химическое соединение характеризуется тем, что в него входит определенное количество каждого элемента.

Характеристика основных фаз в сплавах

Чистые металлы обычно имеют низкую прочность и невысокие технологические свойства. В технике применяют сплавы. Сплавами называют сложные материалы, полученные сплавлением нескольких компонентов. Компонентами сплавов могут быть металлы, неметаллы и химические соединения. В зависимости от числа компонентов сплавы могут быть двойные, тройные и т. д. При физико-химическом взаимодействии компоненты образуют фазы, число и тип которых характеризуют состояние сплава.

Фаза – однородная часть сплава, характеризующаяся определенным составом, типом кристаллической решетки и отделенная от других частей поверхностью раздела. В зависимости от количества фаз сплавы могут одно- двух- и многофазными. В жидком состоянии компоненты сплава обычно не ограничено растворяются друг в друге, образуя жидкие растворы. В твердом состоянии компоненты могут образовывать: твердые растворы, механические смеси, химические соединения.

Методика построения диаграмм состояния.

Диаграмма состояния (фазовая диаграмма), графическое изображение всех возможных состояний термодинамической системы в пространстве основных параметров состояния - температуры Т, давления р и состава х (обычно выражаемого молярными или массовыми долями компонентов). Для сложных систем, состоящих из многих фаз и компонентов, построение диаграмма состояния является единственным методом, позволяющим на практике установить, сколько фаз и какие конкретно фазы образуют систему при данных значениях параметров состояния. Каждое реально существующее состояние системы на диаграмме состояния изображается так называемой фигуративной точкой; областям существования одной фазы отвечают участки пространства (на трехмерных диаграммах состояния) или плоскости (на двухмерных диаграммах состояния), условиям сосуществования фаз соответствуют поверхности или линии; изменение фазового состояния системы рассматривается как движение фигуративной точки на диаграмме состояния. Анализ относительного расположения объемных участков, поверхностей, линий и точек, которые образуют диаграмму состояния, позволяет однозначно и наглядно определять условия фазового равновесия, появления в системе новых фаз и химических соединений, образования и распада жидких и твердых растворов и т. п. Диаграммы состояния используют в материаловедении, металлургии, нефтепереработке, химической технологии (в частности, при разработке методов разделения веществ), производствах электронной техники и микроэлектроники и т. п. С ее помощью определяют направленность процессов, связанных с фазовыми переходами, осуществляют выбор режимов термообработки, отыскивают оптимальные составы сплавов и т. п.

Основные типы диаграмм состояния.

Для характеристики изменений структуры сплавов в зависимости от состава и температуры строят диаграммы состояния. Они представляют собой графическое изображение равновесного или неравновесного состояния сплавов и строят их в координатах температура – состав.

Равновесное состояние сплавов достигается при малых скоростях охлаждения или длительном нагреве. Неравновесное состояние, приводящее к повышению механических и других свойств, характеризуется ограниченной устойчивостью и способностью перехода в другие устойчивые состояния.

Без знания диаграмм состояния нельзя научно обоснованно выбирать сплавы с заданными свойствами и выбирать режимы литья, термической обработки и обработки давлением.

Диаграммы состояния обычно строятся с помощью термического метода анализа металлов и сплавов. Сущность метода сводится к определению критических точек металлов и сплавов. Строят кривые охлаждения, которые выражают графическую зависимость между изменением температуры металла (сплава) при охлаждении и временем, в течение которого эти изменения происходят. Эти кривые строятся в координатах температура (ось ординат) – время охлаждения (ось абсцисс).

Понятие о диаграммах состояния тройных сплавов.

Многие используемые в технике сплавы содержат более двух компонентов. Тройные, четверные и многокомпонентные сплавы могут обладать такими свойствами, которые нельзя получить у двухкомпонентных сплавов. Например, при помощи многокомпонентного легирования можно получить сплавы с весьма высокой жаропрочностью. Совместное влияние нескольких компонентов сплава на его свойства часто отличается от влияния каждого в отдельности. Для анализа превращений многокомпонентных сплавов используют тройные, четверные и более сложные диаграммы состояния. Для изображения однокомпонентной системы достаточно нанести точки на прямой линии, диаграмму состояния двух-компонентной системы изображают в виде плоского графика.

Диаграмму состояния сплавов с тремя компонентами изображают в пространстве. Определенному составу сплава соответствует точка на концентрационном равностороннем треугольнике (рис. 40). Температуры откладывают по вертикальной оси. Границы между областями с одинаковым строением сплавов имеют вид поверхностей раздела, а сами области — объемы, расположенные над концентрационным треугольником. Таким образом, вместо линии ликвидуса на диаграмме состояния трехкомпонентных сплавов имеется поверхность ликвидуса, вместо линии солидуса — поверхность солидуса. Сплавы выше поверхности ликвидуса находятся в жидком состоянии, ниже поверхности солидуса — в твердом состоянии. Пространство между плоскостями ликвидуса и солидуса занято жидкими сплавами, в которых плавают твердые кристаллики.

Компоненты и фазы в сплавах железа и углерода.

Железо технической чистоты обладает невысокой твердостью (80 НВ) и прочностью (предел прочности – σв = 250МПа, предел текучести – σт = 120МПа) и высокими характеристиками пластичности (относительное удлинение – δ = 50%, а относительное сужение – ψ = 80%). Свойства могут изменяться в некоторых пределах в зависимости от величины зерна.

Железо характеризуется высоким модулем упругости, наличие которого проявляется и в сплавах на его основе, обеспечивая высокую жесткость деталей из этих сплавов.

Железо со многими элементами образует растворы: с металлами – растворы замещения, с углеродом, азотом и водородом – растворы внедрения.

2. Углерод относится к неметаллам. Обладает полиморфным превращением, в зависимости от условий образования существует в форме графита с гексагональной кристаллической решеткой (температура плавления – 3500 0С, плотность – 2,5 г/см3) или в форме алмаза со сложной кубической решеткой с координационным числом равным четырем (температура плавления – 5000 0С).

В сплавах железа с углеродом углерод находится в состоянии твердого раствора с железом и в виде химического соединения – цементита (Fe3C), а также в свободном состоянии в виде графита (в серых чугунах).

Диаграмма состояния системы «Железо-Углерод» (стабильное состояние)

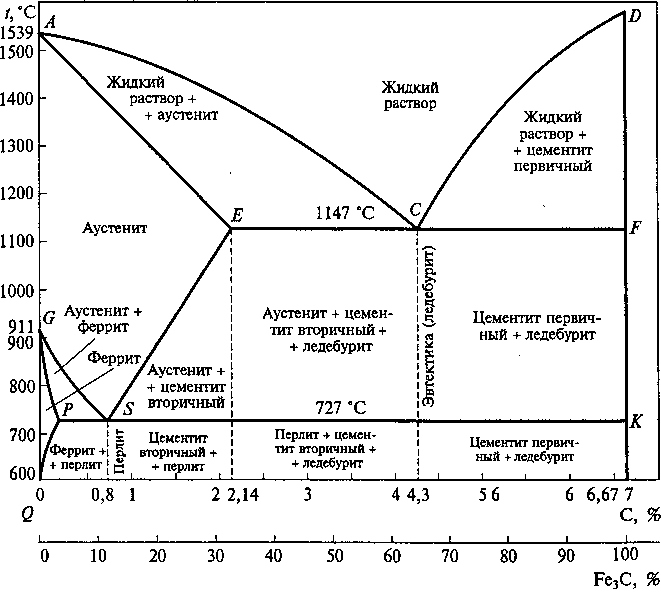

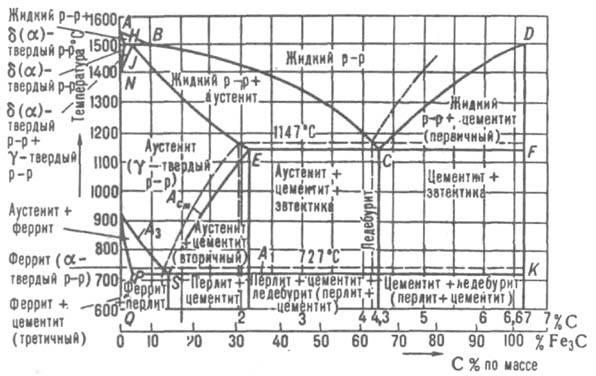

Металлич. системы, одним из компонентов к-рых (как правило, преобладающим) служит железо. Различают сплавы железа с углеродом (нелегир. и легир. чугуны и стали), сплавы с особыми физ.-хим. св-вами и ферросплавы. Система железо - углерод. Наиб. изучена важнейшая для практики часть системы фазовых состояний Fe - C с содержанием С от 0 до 6,7% по массе (см. рис.).

Или более понятная.