- •Содержание

- •Глава 1. Оценка надежности работы электрооборудования компрессорной установки 4

- •Глава 2. Расчет и выбор электропривода и электрического оборудования компрессорной установки 27

- •Глава 3. Охрана труда и техника безопасности 34

- •Введение

- •Глава 1. Оценка надежности работы электрооборудования компрессорной установки

- •1.1. Устройство, принцип работы, назначение компрессорной установки

- •1.2. Электрооборудование компрессорной установки

- •1.3. Автоматизация работы компрессорных установок

- •1.4 Принципиальная электрическая схема автоматического управления компрессорной установкой

- •Глава 2. Расчет и выбор электропривода и электрического оборудования компрессорной установки

- •2.1. Расчёт электропривода и электрооборудования компрессорной установки

- •Глава 3. Охрана труда и техника безопасности

- •3.1. Общие требования охраны труда и техники безопасности

- •3.2. Требование перед началом работ

- •3.3. Требование во время работ

- •3.4. Требования в аварийных ситуациях

- •3.5. Требования по окончанию работ

- •Заключение

- •Список использованных источников

Глава 1. Оценка надежности работы электрооборудования компрессорной установки

1.1. Устройство, принцип работы, назначение компрессорной установки

Компрессорная установка представляет собой совокупность устройств, которые устанавливаются единично или группами и снабжаются вспомогательным оборудованием и приборами, необходимыми для их нормальной эксплуатации.

Основным элементом такой системы является компрессор.

Компрессор - это технический агрегат, предназначенный для перемещения, сжатия или повышения давления газообразных сред.

Установки для повышения давления широко применяются в различных областях народного хозяйства. Они являются основой технологического оборудования для химического производства, применяются в транспортировании природного газа, а также при добыче нефти и газа.

Стационарные компрессорные установки широко применяются на промышленных предприятиях в основном для обслуживания заданных технологических процессов. Зачастую такие установки полностью автоматизированы и снабжены специальной аппаратурой, которая информирует оператора о изменении режима работы.

Все компрессоры независимо от принципа действия подразделяются по основным эксплуатационным параметрам – давлению и подаче. Подавлению различают компрессоры: низкого давления – 0,2–1,0 МПа; среднего давления -1–10 МПа; высокого давления – 10–100 МПа.

По значению подачи компрессоры подразделяются на малые (до 0,015 м^3 /с), средние (от 0,015 до м3/с) и крупные (свыше 1,5 м3/с).

По принципу действия компрессоры подразделяются на несколько типов:

воздушный или объёмный,

поршневой,

винтовой.

Воздушный или объёмный компрессор используется для перекачивания порций газа строго фиксированного объёма. Принцип работы такого агрегата основан на попеременном заполнении газом определенной камеры компрессора с последующим вытеснением газа далее в магистраль.

Винтовой компрессор оборудован двумя винтами, один из которых имеет вогнутую поверхность, второй – выпуклую. Винты и корпус компрессора вместе образуют объем рабочей камеры. В процессе вращения винтов размер камеры растет, а по мере удаления выступов на роторах от впадин осуществляется всасывание.

В определенный момент две поверхности образуют общий объем, который постепенно сокращается в результате движения элементов в направлении отверстия нагнетания и происходит вытеснение газа.

Поршневой компрессор обеспечивает перемещение газа благодаря возвратно-поступательному движению поршня в цилиндре по двухтактному принципу впуск, затем выпуск газа без какого-либо сжатия.

Этот тип компрессоров очень широко распространен в промышленности. Компрессоры этого типа наиболее многочисленны, так как обладают рядом преимуществ – высоким КПД, возможностью достижения высоких давлений в одной установке, приспособленностью к работе на переменных режимах, ремонтопригодностью, простотой эксплуатации и обслуживания и т.п., в соответствии с рисунком 1.

1 – блок поршневой; 2 – электродвигатель; 3 – шкив; 4 – ремень;

5 – ресивер; 6 - защитное ограждение; 7 – пресосстат; 8 – выключатель; 9 – манометр;10 – клапан предохранительный; 11 – воздухопровод;

12 – клапан обратный; 13 – конденсатоотводчик; 14 – кран;

16 – платформа; 17 – амортизаторы; 18 – пульт управления;

19 – вводной выключатель; 20 – сигнальная лампа; 21 – выключатели

Рисунок 1 - Общий вид компрессора ABT 500 – 1700 B

Блок поршневой предназначен для выработки сжатого воздуха. Смазка трущихся поверхностей деталей блока поршневого осуществляется разбрызгиванием масла, в соответствии с рисунком 2.

Рисунок 2 – Блок поршневой

Электродвигатель предназначен для привода блока поршневого, в соответствии с рисунком 3.

Рисунок 3 – Электродвигатель асинхронный трёхфазный АИР100L4У

Ресивер служит для сбора сжатого воздуха, устранения пульсации давления, отделения конденсата; является корпусом, на котором смонтированы узлы и детали компрессора, в соответствии с рисунком 4.

Рисунок 4 – Ресивер компрессора

Защитное ограждение предохраняет от случайного прикосновения к движущимся частям привода установки.

Пресосстат служит для обеспечения работы компрессора в автоматическом режиме, поддержания давления в ресивере в заданном диапазоне, в соответствии с рисунком 5.

Рисунок 5 – Прессостат

Выключатель предназначен для пуска и остановки компрессора.

Манометр предназначен для контроля давления в ресивере, в соответствии с рисунком 6.

Рисунок 6 – Манометр

Клапан предохранительный служит для ограничения максимального давления в ресивере и отрегулирован на давление открывания, превышающее давление нагнетания не более чем на 10%. Клапан обратный обеспечивает подачу сжатого воздуха в направлении от блока поршневого к ресиверу, в соответствии с рисунком 7.

Рисунок 7 – Клапан предохранительный

Конденсатоотводчик предназначен для удаления скопившегося в ресивере конденсата и масла. Кран предназначен для подачи воздуха потребителю, в соответствии с рисунком 8.

Рисунок 8 – Конденсатоотводчик

Регулятор давления служит для уменьшения давления до требуемого рабочего в подсоединенных пневматических инструментах и является дополнительным устройством, в соответствии с рисунком 9.

Рисунок 9 – Регулятор давления

Пульт управления компрессоров ABT 500-1700 B обеспечивает поочередный пуск электродвигателей, в соответствии с рисунком 10.

Рисунок 10 – Пульт управления

Вводной выключатель предназначен для включения питания компрессора.

Сигнальная лампа указывает на готовность компрессора к работе.

Выключатели служат для отключения, в случае необходимости, одного из электродвигателей.

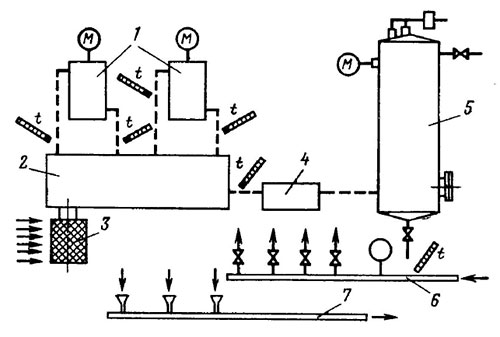

Устройство и состав компрессорной установки представлены на рисунке 11.

1 – охладитель; 2 – компрессор; 3 – фильтр; 4 – маслоуловитель;

5 – ресивер; 6,7 – коллекторы холодной и сбросной воды

Рисунок 11 – Общее устройство компрессорной установки

Основным оборудованием являются компрессор с двигателем, маслоотделитель, охладители и ресивер (воздушный баллон). Вспомогательное оборудование включает фильтр на всасывающей трубе компрессора, предохранительные клапаны и контрольно-измерительную аппаратуру.

Каждый компрессор снабжается ресивером (воздушным или газовым баллоном), основное назначение которого состоит в выравнивании кратковременных колебаний давления в воздухопроводах.

Кроме того, ресивер служит для отделения влаги и паров масла из газа – с этой целью устанавливают сепарирующие устройства.

Ресиверы помещают снаружи помещения, потому что они взрывоопасны.

Кроме того, в устройство компрессорной установки входят охладители газа. Они располагаются между ступенями компрессоров, и обычно представляют собой трубчатые вертикальные или горизонтальные теплообменники. В компрессорных установках небольшой производительности они располагаются непосредственно на цилиндровом блоке компрессора, в соответствии с рисунком 12.

Рисунок 12 – Охладитель газа

Схема компрессорной установки большой производительности позволяет расположить охладители вблизи компрессоров как отдельно стоящие аппараты.

С целью очистки газа, подаваемого компрессором и для поддержания в чистоте проточной полости, на всасывающей трубе компрессора ставят газовый фильтр, в соответствии с рисунком 13.

Рисунок 13 – Газовый фильтр

Ранее применялись главным образом матерчатые фильтры. В настоящие время устанавливают масляные фильтры.

Они представляют собой цилиндрические или прямоугольные замкнутые резервуары, наполненные рыхлым материалом (металлическая стружка, кольца Рашига), смоченным в вязком масле. Поток газа, проходящий через слой такого материала, хорошо очищается от пыли.

Процедура промывки и регенерация фильтра очень просты, а сам он надёжен в эксплуатации.

Маслоотделители располагают между ступенями компрессора за охладителями. Их назначение – удалять из газа, подаваемого компрессором, взвешенные капельки масла, использованного в предыдущей ступени, в соответствии с рисунком 14.

Рисунок 14 – Маслоотделитель

Действие маслоотделителей основано на выбрасывании частичек масла из потока под действием сил инерции, возникающих при изменениях движения газа. Маслоотделители бывают с рыхлой засыпкой как у воздушных фильтров или в виде цилиндрических центробежных аппаратов – циклонов.

Предохранительные клапаны устанавливаются между ступенями компрессора на промежуточных охладителях и ресивере. Их назначение состоит в предохранении установки от чрезмерного повышения давления. Предохранительные клапаны бывают грузовыми и пружинными.

Коммуникация компрессорной установки состоит из системы газопроводов и трубопроводов охлаждающей воды.

Большое значение для правильной эксплуатации компрессорной установки имеет контрольно-измерительная аппаратура, по показаниям которой судят о правильности работы установки.

В состав компрессорной установки входит и контрольно-измерительное оборудование.

Манометры устанавливают на промежуточных охладителях и ресивере для наблюдения за давлением газа, подаваемого компрессором. Для контроля за давлением масла в системе смазки ставится манометр на напорном патрубке масляного насоса.

Система охлаждения компрессорных установок состоит из коллекторов холодной и сбросной воды, в соответствии с рисунком 15.

Рисунок 15 – Коллекторы воды

Давление охлаждающей воды контролируется по манометру на коллекторе, от которого проводят водопроводы к отдельным компрессорам.

Охлаждение компрессорных установок осуществляется с помощью воды, наличие которой в системе обязательно контролируется по сливу воды в воронки на сбросном коллекторе.

Обязательному контролю подлежат температуры воздуха перед каждым охладителем и за ним, а также конечная температура газа на выходе из компрессора: контролируются температуры охлаждающей воды в коллекторе и на выходе из рубашек цилиндров и всех охладителей.

В мелких установках контроль за температурой осуществляется ртутными термометрами, поставленными в гильзы с маслом.

В крупных компрессорных установках показания всех контрольно-измерительных приборов компрессоров передаются дистанционно на центральный щит. Сюда же поступают показания электрических приборов, контролирующих мощность, потребляемую электродвигателями компрессоров, а также показания расходомеров компрессоров.

Работа компрессорной установки состоит из нескольких последовательных этапов.

Во время всасывания воздух через воздушный фильтр попадает в рабочую полость цилиндра первой ступени.

После сжатия в цилиндре, воздух через нагнетательный клапан поступает в охладитель.

Охлажденный в охладителе воздух направляется в цилиндр второй ступени и так далее пока не дойдет до последнего охладителя.

Далее воздух попадает на маслоудалитель, в котором конденсат и масло удаляются методом периодической продувки.