- •Конструкции установочных элементов приспособлений

- •Неподвижные опоры

- •Подводимые опоры

- •Динамика подводимой клиновой вспомогательной опоры:

- •Самоустанавливающиеся опоры

- •Динамика подводимой клиновой вспомогательной опоры:

- •Регулируемые опоры

- •Условные обозначения опор

- •Лабораторная работа №1 по курсу «Технологическая оснастка» Установочные элементы приспособлений.

Цель: Изучить конструкцию, назначение и устройство неподвижных, подвижных, подводимых и самоустанавливающихся (плавающих) опор. Описать требования предъявляемые к ним.

Установочные

элементы (опоры) служат для ориентации

заготовки в пространстве, базирования

заготовок и деталей при обработке,

сборке и контроле. Опоры могут быть

неподвижными, подвижными, плавающими

и регулируемые. Установочные элементы

должны обладать повышенной износостойкостью,

длительное время сохранять свои размеры

и относительное положение. Поэтому их

изготавливают из углеродистых и

легированных сталей (У7, У8, У10А, 65Г и

др.) с закалкой до твёрдости 56…61![]() или из конструкционных сталей (15ХН, 20,

20Х и др.) с цементацией на глубину 0,8…1,2

мм и последующей закалкой до той же

твёрдости. В ряде случаев их армируют

твёрдым сплавом и другими материалами.

Шероховатость рабочих поверхностей

установочных элементов соответствует

чаще всего параметру

или из конструкционных сталей (15ХН, 20,

20Х и др.) с цементацией на глубину 0,8…1,2

мм и последующей закалкой до той же

твёрдости. В ряде случаев их армируют

твёрдым сплавом и другими материалами.

Шероховатость рабочих поверхностей

установочных элементов соответствует

чаще всего параметру

![]() =

2,5…0,32 мкм. В целях упрощения и ускорения

ремонта приспособлений установочные

элементы следует выполнять легкосменными.

=

2,5…0,32 мкм. В целях упрощения и ускорения

ремонта приспособлений установочные

элементы следует выполнять легкосменными.

Конструкции установочных элементов приспособлений

Базовым поверхностям обрабатываемой детали соответствуют установочные поверхности приспособления. Детали приспособлений, несущих установочные поверхности, применяются в виде опорных штырей, пластин, призм, установочных пальцев и т.п. Установочные детали и механизмы делятся на основные и вспомогательные.

Основные предусматриваются схемой базирования и определяют положение детали в соответствии с правилом 6 точек.

Вспомогательные вводятся иногда в установочную систему не для целей базирования, а лишь для повышения устойчивости и жёсткости обрабатываемой детали и противодействия силам резания.

Поверхности установочных деталей должны обладать большой износоустойчивостью.

Неподвижные опоры

Неподвижные опоры – координируют обрабатываемую деталь в приспособлении в трех взаимно перпендикулярных плоскостях, т. е. опоры лишающие деталь всех степеней свободы относительно приспособления.

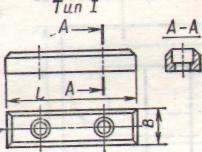

Для установки деталей плоскими поверхностями в приспособлениях чаще используют цилиндрические и пластинчатые опоры. Цилиндрические опоры называют штырями, пластинчатые – пластинками.

Рассмотрим наиболее

распространенную конструкцию пластинки.

Пластинка закрепляется на корпусе

приспособления двумя или тремя винтами

М6, М8, М10 или М12 в зависимости от размера

поперечного сечения её. Для облегчения

передвижения обрабатываемой детали, а

также для безопасной очистки приспособления

от стружки вручную на рабочей поверхности

пластины делают фаску под углом

![]() .

.

Рис. 1. Опоры для плоских поверхностей, плоские и с косыми пазами.

![]()

Рекомендуемые предельные размеры пластин:

В=14-40мм; L=40-220мм;

Н=8-25мм; h=4-13мм;

h![]() =0.8-3мм;

b=9-22мм;

d=6-13мм;

d

=8.5-20мм;

С=10-35мм; С

=20-60мм.

=0.8-3мм;

b=9-22мм;

d=6-13мм;

d

=8.5-20мм;

С=10-35мм; С

=20-60мм.

Допустимое

отклонение высоты H

по посадке С (![]() );

допустимое отклонение расстояния между

отверстиями

);

допустимое отклонение расстояния между

отверстиями

![]() мм.

мм.

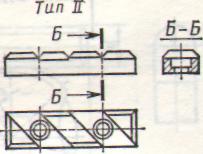

К цилиндрическим опорам относят опорные штыри. Они выполняются с плоской сферической или насечённой головкой. Штыри показаны на рис.2.

Рис.2 Опорные штыри

а) с плоской головкой; б) со сферической головкой; в) с насечённой головкой; г) с переходной втулкой.

Рекомендуемые предельные размеры штырей:

d = 3 – 24 мм; D = 5 – 40 мм; H = 2 – 20мм; Н = 5 – 40 мм; L = 6 – 50 мм; L = 9 – 70 мм.

Отверстия под

штыри в корпусе приспособления выполняются

сквозными; сопряжение штырей с отверстиями

– по посадке

![]() или

или

![]() .

.

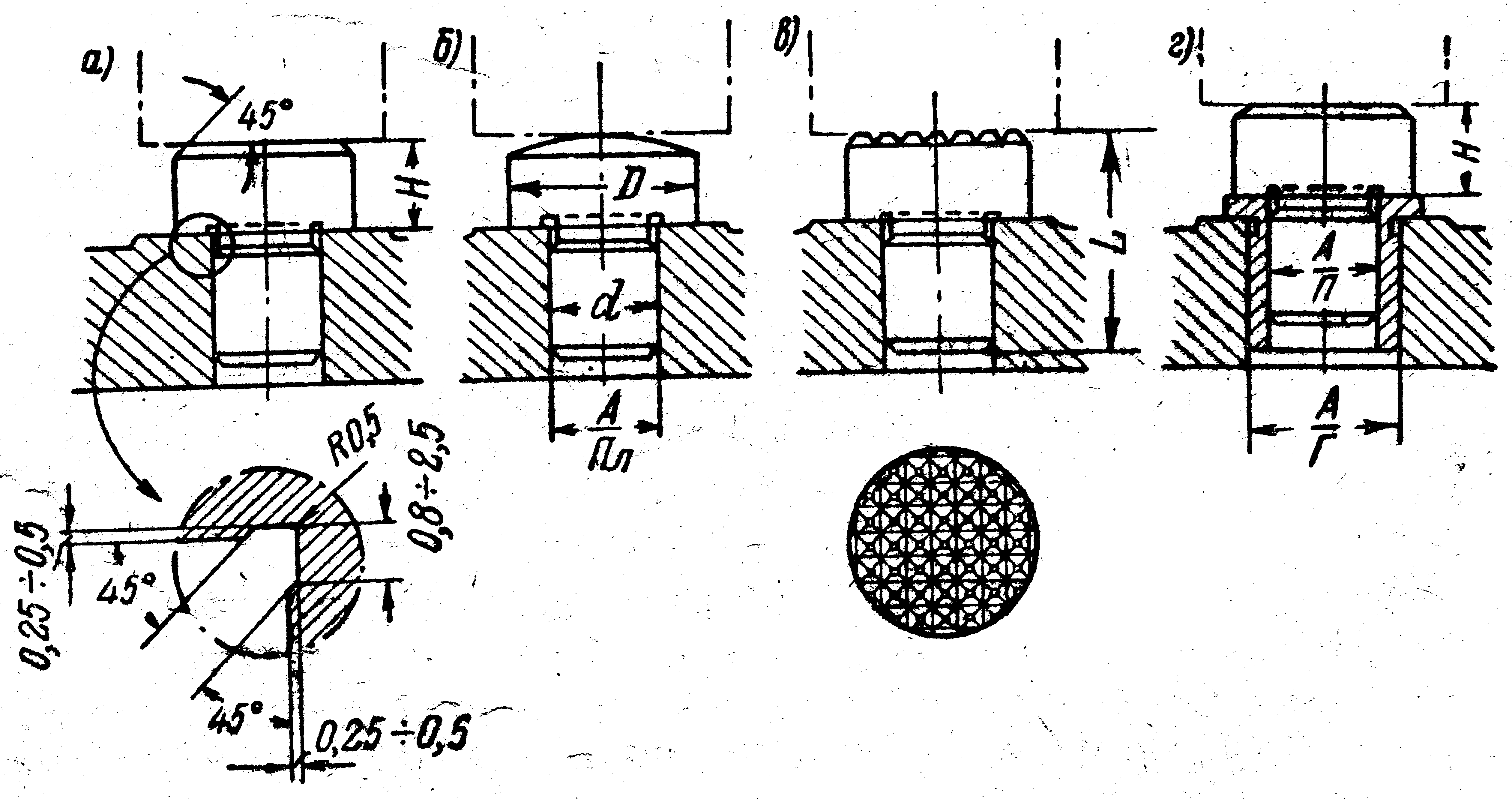

На рисунке 3 показаны

различные конструкции призм. Призма

(рис.3а) используется для установки

коротких изделий или как элемент сборной

призмы. Для длинных изделий применяется

призма с выемкой или сборная (рис.3 б,

в). Крупные изделия устанавливают на

чугунные или сварные призмы со сменными

стальными закалёнными пластинками на

наклонных плоскостях. Рабочие поверхности

и основание призмы шлифуются. Зависимость

между размерами С, Н и h

выражается следующими формулами: для

призм с

![]() Н = h

+ 0.707D

– 0.5C;

Н = h

+ 0.707D

– 0.5C;

для

призм с

![]() H

= h

+ 0.578D

– 0.289C.

H

= h

+ 0.578D

– 0.289C.

Рис.3 Опорные призмы.

Рекомендуемые материалы и твердость:

Сталь 20Х, HRC 55-60.

Пластина, показанная на рис. 1, не имеет углубления (головки винтов, крепящих пластину, обычно утопают на 1-2мм относительно рабочей плоскости пластины), т. к. в ней отверстия для крепежных винтов вынесены за пределы рабочей поверхности, причем та часть пластины, где располагаются винты, уменьшена относительно рабочей поверхности на величину h=1-2мм. Этим в значительной мере облегчается очистка пор от стружки, но неизбежно увеличивается ширина пластины, что создает меньшее удобство в отношении размещения пластинок приспособлении.

Применение: Плоские пластины целесообразно закреплять на вертикальных стенках корпуса, т. к. при горизонтальном их положении в углублениях над головками винтов (1-2мм) скопляется мелкая стружка, трудно удаляемая при очистке приспособления.

Пластины с косыми пазами устанавливают на горизонтальных поверхностях корпуса. При такой конструкции пластин стружка, сдвигаемая при перемещении устанавливаемой детали, легко попадает в углубления (косые пазы) пластин и не нарушает контакта при установке.

Пластины, как и штыри, закрепляют на выступающих площадках корпуса; при наличии нескольких площадок в одной плоскости они обрабатываются совместно.