- •Кафедра «Материаловедения

- •Отчёт по учебно-производственной практике на

- •Группы 4в11

- •Горизонтально-фрезерный станок......…....................................... ....31

- •1. Сведения об истории эоп, структуре и выпускаемой продукции.

- •Плавильные aгpегаты.

- •3. Методы обработки давлением. Оборудование и инструмент для деформации, материал заготовок, температура нагрева металла и нагревательные устройства.

- •4. Методы сварки. Технология сварки, используемое оборудование, материалы свариваемых заготовок.

- •5. Методы обработки резанием. Режущие инструменты, их материал, применяемое оборудование.

- •Фасонные пазы и поверхности строгают широкими (лопаточными) резцами 4 либо, используя многорезцовую держалку, которой закрепляют сразу несколько строгальных резцов

- •Горизонтально-фрезерный станок.

- •Материал инструментов.

- •6 Основные сведения об автоматизации и роботизации производственных процессов.

- •Cебестоимость продукции, ее структура.

- •Система заработной платы в цехе.

Плавильные aгpегаты.

Для расплавления металла используют различные устройства. Наиболее часто применяются индукционные и дуговые электропечи.

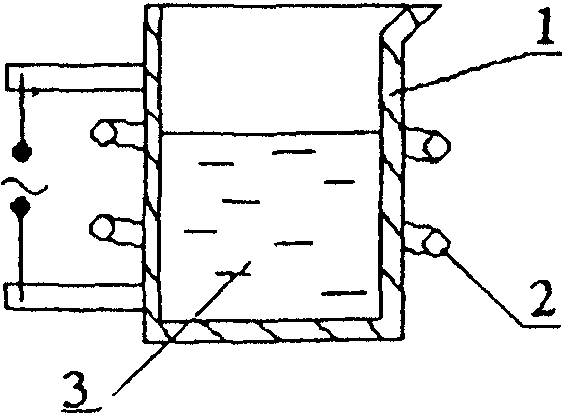

Индукционной плавильной печи.

Тигель 1 располагается внутри индуктора 2, который представляет собой электрическую катушку с небольшим числом витков, изготовленных обычно из медной трубки,

Рис. 5 Индукционная плавильная печь.

сквозь которую пропускается вода для охлаждения. На индуктор подается ток высокой частоты (до2000 Гц). В результате в тигле индуцируются токи большой силы, которые и плавят сплав 3

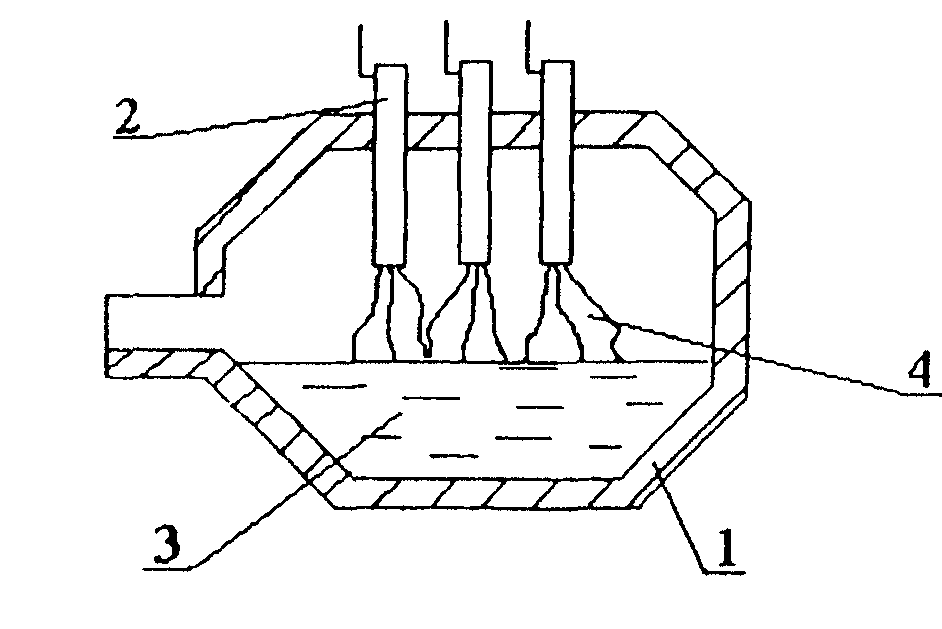

Дуговая плавильная печь.

Печь 1 имеет 3 изготовленных из графита электродов 2, на которые подается переменный ток до 10000А и 600В. Между электродом и сплавом 3 горит электрическая дуга 4, за счет ее тепла происходит плавление сплава.

Рис. 6. Дуговая плавильная печь.

Литейные сплавы .

Для получения отливок используют сплавы черных и цветных металлов, тугоплавких металлов. Литейные сплавы должны обладать высокими литейными свойствами (высокой жидко текучестью, малыми усадкой и склонностью к образованию трещин). До 90% всех отливок получают из чугуна. К литейным чугунам относя .

1.Серые чугуны (обладают хорошими литейными свойствами: высокой жидко текучестью, малой усадкой, не склонны к короблению и трещинообразованию).

2. Высокопрочные чугуны (обладают высокой износостойкостью, высокой жидко текучестью, но имеют значительную усадку, то есть склоны к трещинообразованию и короблению).

3. Ковкие чугуны. Отливки из чугуна используют в станкостроении (станины, корпуса коробок скоростей и подач),в авто и тракторостроении, производстве железно дорожного подвижного состава и так далее.

Некоторые отливки получают из стали. Для их получения используют углеродистые и легированные стали, например, Ст. 45Л, 12Х18Н10ТЛ. Стали обладают очень плохими литейными свойствами, низкой жидко текучестью,

большой усадкой, склонностью к трещинообразованию и короблению. Стальные

отливки используют в энергетическом машиностроении, в авто и тракторостроении, сельскохозяйственном машиностроении и других отраслях. Из стали отливают различные втулки, шестерни, фрезы и т д.

Так же в качестве литейных сплавов используют сплавы алюминия (АЛ1, АЛ2.), имеют хорошие литейные свойства и используются в автопромышленности (блоки цилиндров), химической промышленности и так далее сплавы магния (МЛ1, МЛ2, .. ,МЛ19), обладают очень плохими литейными свойствами, большой усадкой, низкой жидко текучестью. Используются в автомобилестроении, авиа и ракетостроении, электронной технике

Медные сплавы (Бр05Ц5С5, ЛЦ40МцЗА) обладают нормальной жидко текучестью и большой усадкой. Используются для изготовления втулок, сепараторов подшипников, зубчатых колес, червячных пар, водопроводной арматуры, прокатных станов и т. д.

3. Методы обработки давлением. Оборудование и инструмент для деформации, материал заготовок, температура нагрева металла и нагревательные устройства.

Процессы обработки металлов давлением по назначению подразделяет на два вида:

1) Для получения заготовок постоянного поперечного сечения по длине (прутков, проволоки, лент, листов), основными разновидностями таких процессов являются прокатка, прессование и волочение;

2) Для получения деталей или заготовок, имеющих приближенные формы и размеры готовых деталей; основными разновидностями таких процессов являются ковка и штамповка,

Прокатка заключается в обжатии заготовки между вращающимися валками. Силами трения заготовка втягивается между валками, тем самым, уменьшая поперечное сечение заготовки.

Прессование заключается в продавливании заготовки, находящейся в замкнутой форме, через отверстие матрицы, причем форма и размеры поперечного сечения выдавленной части заготовки отличаются от исходных.

Волочение заключается в протягивании заготовки через сужающуюся полость матрицы; площадь поперечного сечения заготовки уменьшается и получает форму поперечного сечения матрицы

Ковка - это процесс горячей обработки металла давлением, при которой

выполняется деформирование отдельных участков заготовки последовательными ударами универсального инструмента – бойка. Металл нагревается в печи с вытяжкой, в качестве топлива используется уголь. Нагрев осуществляется до температуры 700-800 С.

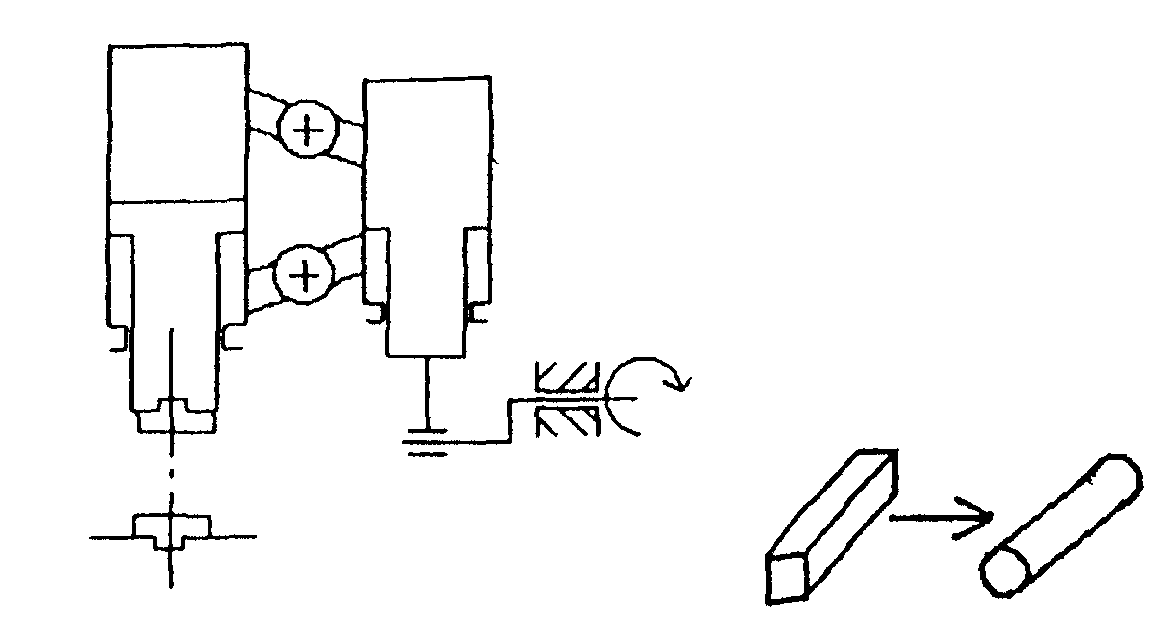

Рис. 7. Ковка.

В качестве оборудования для ковки на предприятии используют ковочный пневматический падающий молот (см. рис. 7). Данный пневматический молот работает за счет разряжения и сжатия воздуха находящегося между рабочим и компрессорным поршнями Вес падающих частей (бабы) у данного пневматического молота составляет 100кг

Основными операциями, производимыми с помощью ковки, являются: осадка, прошивка, отрубка, протяжка, гибка. В качестве инструмента используются прошивни, топоры. С помощью ковки на предприятии получают необходимый профиль проката из имеющегося на складе (рис. 7).

Штамповка - это процесс формообразования заготовки с помощью специального инструмента штампа (см. рис. 7). На предприятии используется горячая объемная штамповка. Оборудованием для штамповки является описанный выше пневматический молот. При штамповке течение металла ограниченно внутренними поверхностями полостей, изготовленных в различных частях штампа, которые в конечный момент образуют единую замкнутую полость -ручей. Заготовкой для штамповки является прокат.

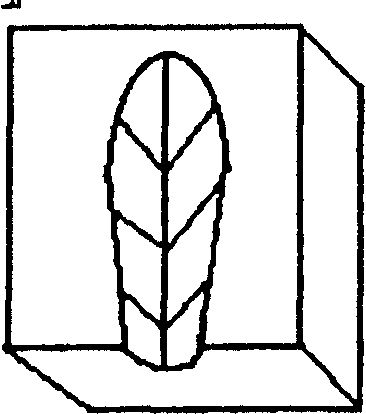

Штамповка имеет большую производительность и точность чем ковка, но штамп является дорогостоящим инструментом. С помощью штамповки на предприятии из проката получают поковки необходимой формы, например металлические лепестки.

Рис. 8. Металлический лепесток.