Расчёт

.pdfНАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ УНИВЕРСИТЕТ

МОСКОВСКИЙ ЭНЕРГЕТИЧЕСКИЙ ИНСТИТУТ

Кафедра Основ Конструирования Машин

РЕДУКТОР ЗУБЧАТЫЙ

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА К КУРСОВОМУ ПРОЕКТУ

Консультанты:

Студент: Группа:

Маслак И.В, Чиркин А.С. Чеботаев А.С.

ФП-08-13

Москва

2015

Оглавление: |

|

Исходные данные................................................................................................................................................. |

3 |

I. Кинематический и силовой расчёт.................................................................................................................. |

4 |

II. Проектирование и проверочный расчёт зубчатой передачи....................................................................... |

5 |

III. Конструктивные размеры шестерни и колеса............................................................................................. |

7 |

IV. Конструктивные размеры корпуса и крышки редуктора........................................................................... |

7 |

V. Проверка долговечности подшипников........................................................................................................ |

9 |

VI. Проверка шпоночных соединений............................................................................................................. |

11 |

VII. Уточнённый расчёт валов.......................................................................................................................... |

12 |

VIII. Посадки зубчатого колеса и подшипников............................................................................................. |

13 |

IX. Выбор сорта масла....................................................................................................................................... |

13 |

Литература .......................................................................................................................................................... |

14 |

2

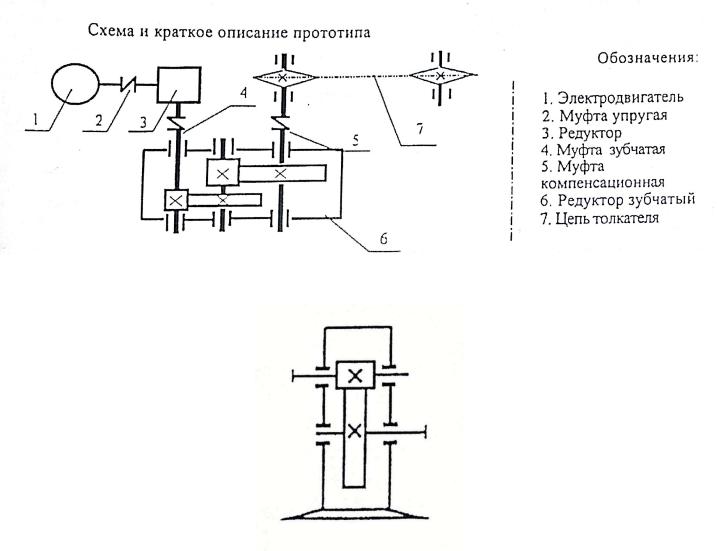

Исходные данные

Техническое задание № Т7

Вариант № В5

Мощность на цепном толкателе = 2,5 кВт;

Частота вращения звёздочек толкателя = 10 об/мин; Срок службы привода = 15∙10 час;

3

I. Кинематический и силовой расчёт

1. Общий КПД привода, табл. 1.1 (1):

|

об = м ∙ |

зуб ∙ под = 0,98 ∙0,97 ∙0,99 = 0,817 |

где |

м = 0,98 - КПД муфты. |

|

|

зуб = 0,97 - КПД зубчатой передачи |

|

|

под = 0,99 - КПД пары подшипников качения |

|

2. Мощность требуемая: |

||

|

тр = т = |

2,5 = 3,06кВт |

|

об |

0,817 |

По табл. 5.1 (2) принимаем электродвигатель 12МВ8/700 с параметрами Pдв = 3 кВт; nдв = 700 об/мин. 3. Передаточное отношение:

об = дв = |

= 70; |

|||||

|

зв |

|

|

|

||

Принимаем |

ред = 4, тогда |

|||||

ред |

= |

об |

= |

70 |

= 17,5 |

|

ред |

4 |

|||||

|

|

|

|

|||

об = |

|

ред ∙ |

ред |

= 4∙17,5 = 70 |

||

4.Частоты вращения на валах привода:

=дв = 700 об мин;

=700об мин;

== 700 = 17,5 об мин;

ред 4

= = 175об мин; = = 175 = 10об мин;

ред 17,5

== 10об мин;

5.Мощность на валах привода:

=тр = 3,06 кВт;

= |

∙ |

м = 3,06∙0,98 = 2,99кВт; |

|

|

|

||||

= |

∙ |

зуб ∙ |

под = 2,99∙0,97∙0,99 |

= 2,85кВт; |

|

|

|||

= |

∙ |

м = 2,85∙0,98 = 2,79 кВт; |

|

|

|

||||

= |

∙ |

зуб ∙ |

под = 2,79∙0,97 |

|

∙0,99 = 2,55 кВт; |

||||

= |

∙ |

м = 2,55∙0,98 = 2,5 кВт; |

|

|

|

||||

6. Вращающие моменты на валах привода: |

|

|

|

||||||

= 9,55∙10 |

∙ |

= 9,55∙10 |

∙ |

3,06 |

= 41,75∙10 |

|

Н ∙ мм; |

||

700 |

|

||||||||

= 9,55∙10 |

∙ |

= 9,55∙10 |

∙ |

2,99 |

= 40,8 ∙10 |

Н ∙мм; |

|||

700 |

|||||||||

= 9,55∙10 |

∙ |

= 9,55∙10 |

∙ |

2,85 |

= 155,53∙10 |

Н ∙ мм; |

|||

175 |

|||||||||

= 9,55∙10 |

∙ |

= 9,55∙10 |

∙ |

2,79 |

= 152,25∙10 |

Н ∙ мм; |

|||

175 |

|||||||||

= 9,55∙10 |

∙ |

= 9,55∙10 |

∙ |

2,55 |

= 2435∙10 |

Н ∙ мм; |

|||

10 |

|||||||||

|

|

|

|

|

|

2,5 |

|

|

|

= 9,55∙10 |

∙ |

= 9,55∙10 |

∙ |

10 = 2387,5 ∙10 |

|

Н∙ мм; |

|||

4

II. Проектирование и проверочный расчёт зубчатой передачи

1. Выбираем материал передачи:

По табл. 2.6 (2):

Колесо Ст. 40Х, твёрдость поверхности зубьев HB 235…262

Шестерня Ст. 40Х, твёрдость поверхности зубьев HB 269…302

Из табл. 2.7 (2) имеем: |

|

|

|

|

|

|

|

|

|

|

|||

|

Колесо |

|

= 1,3∙10 ; |

= 514 МПа; |

|

= 256 МПа; |

|

|

|||||

|

Шестерня |

= 1,7∙10 ; |

|

= 580 МПа; |

|

= 294 МПа; |

|

|

|||||

2. Определение действительных чисел циклов переменных напряжений: |

|

||||||||||||

|

Колесо |

|

= 60∙ |

|

∙ = 60∙175∙15∙10 |

= 1,575∙10 |

|

|

|

||||

|

Шестерня |

= 60∙ |

∙ = 60∙700∙15∙10 |

= 6,3∙10 |

|

|

|

||||||

Так как > |

и > |

|

, то коэффициент долговечности |

= |

=1 |

|

|||||||

3. Допускаемые напряжения: |

|

|

|

|

|

|

|

|

|||||

|

= |

|

∙ |

= 1∙514 = 514 МПа; |

|

= |

∙ |

= 1∙256 = 256 МПа; |

|

||||

|

= |

|

∙ |

= 1∙580 = 580 МПа; |

|

= |

∙ |

= 1∙294 = 294 МПа; |

|

||||

4. Определяем межосевое расстояние, табл. 2.8 (2): |

|

|

|

|

|

||||||||

|

= |

∙ |

ред +1 |

∙ |

|

∙ |

= 49,5∙ (4+1) ∙ |

40,8∙10 ∙1,01 |

= 113,9 мм |

||||

|

|

|

|

|

ред |

∙ |

∙ |

|

|

|

|

4∙0,4∙514 |

|

|

|

|

|

|

|

|

|

|

|

|

|||

Где |

= 49,5 МПа |

- табл. 2.9 (2) – вспомогательный коэффициент; |

|

||||||||||

=1,01 – табл. 2.1 (2) – коэффициент нагрузки;

=0,4 –табл. 2.23 (2) – коэффициент ширины зубчатых колёс;

По табл. 2.22 (2) принимаем стандартное значение |

= 112 мм; ГОСТ 2185-66 |

|

|

||||||||

5. Модуль передачи: |

|

|

|

|

|

|

|

|

|

||

Табл. 2.21 (2) → = (0,01…0,03) ∙ |

= (0,01…0,03) ∙112 = 1,12…3,36 мм |

|

|

||||||||

Принимаем |

|

= 2 мм |

|

|

|

|

|

|

|

|

|

6. Определяем число зубьев шестерни и колеса, суммарное число зубьев: |

|

|

|||||||||

|

2∙ |

|

2∙112 |

|

|

|

|

|

112 |

|

|

= |

|

= |

2 |

= 112; |

= |

ред |

+1 = |

4+1 = 22,4; |

|

|

|

Принимаем |

|

= 22, тогда |

= |

− |

= 112 − 22 = 90; |

|

|

||||

Фактическое передаточное отношение |

ф = |

= |

= 4,09; погрешность равна ф ред = , |

, |

= 0,022 |

||||||

|

|

|

|

|

|

|

|

|

ф |

|

|

7. Определяем ширину венца колеса и шестерни: |

|

|

|

|

|||||||

= |

|

∙ = 0,4∙112 = 44,8 → 45 мм; |

|

= +2…5 = 45+2…5 = 50 мм |

|

|

|||||

8. Геометрические параметры передачи: |

|

|

|

|

|

|

|||||

Делительные диаметры: |

|

|

|

|

|

|

|

|

|||

= |

|

∙ = 2∙22 = 44 мм; |

= |

∙ |

= 2∙90 = 180 мм; |

|

|

||||

Диаметры вершин: |

|

|

|

|

|

|

|

|

|

||

= |

+2∙ = 44+2∙2 = 48мм; |

|

= |

+2∙ = 180+2∙2 = 184 мм; |

|

|

|||||

Диаметры впадин: |

|

|

|

|

|

|

|

|

|

||

= |

|

− 2,5∙ = 44 − 2,5∙2 = 39 мм; |

|

= − 2,5∙ = 180− 2,5∙2 = 175 мм; |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

5 |

Проверка: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

= |

+ |

= |

44+180 |

= 112 мм; |

|

|

|

|

|

|||||||||

|

2 |

|

2 |

|

|

|

|

|

|

|

|||||||||

9. Силы в зацеплении: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

Окружная |

|

= ∙ |

= |

∙ |

|

, |

∙ |

|

= 1728 Н; |

|

|

|

|

|

||||

|

Радиальная |

= |

∙ |

|

|

= 1728∙0,364 = 629 ; |

|

|

|

|

|

||||||||

|

Осевая |

= 0; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

10. Расчётное контактное напряжение, табл. 2.8 (2): |

|

|

|

|

|

||||||||||||||

= |

∙ |

∙ |

∙ |

|

∙ |

|

|

ред |

|

+1 |

= 1,76∙274∙0,88∙ |

45,44∙ (4+1) |

|

= 482 МПа; |

|||||

|

|

∙ |

|

ред |

|

|

|

44∙4 |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Где |

= 1,76 – табл. 2.15 (2) – коэффициент формы поверхностей зубьев; |

|

|||||||||||||||||

|

= 274 МПа – табл. 2.9 (2) – вспомогательный коэффициент; |

|

|

|

|||||||||||||||

|

= 0,88 – табл. 2.17 (2) при |

= 1,7; |

|

|

|

|

|

||||||||||||

Удельная расчётная окружная сила, табл. 2.8 (2): |

|

|

|

|

|

||||||||||||||

|

= 2∙ |

∙ |

|

∙ |

|

|

∙ |

|

|

|

= |

2∙40,8∙10 ∙1,03∙1,01∙1,06 = 45,44Н мм |

|||||||

|

|

|

|

|

∙ |

|

|

|

|

|

|

|

|

44∙45 |

|

|

|

|

|

Где |

= 1,03 – табл. 2.10 (2); |

|

|

= 1,01 – табл. 2.11 (2); |

= 1,06 – табл. 2.19 (2); |

||||||||||||||

Окружная скорость |

= |

∙ |

∙ |

= , |

|

∙ |

∙ |

= 1,6 м⁄с; |

|

|

|

|

|

||||||

|

|

|

|

|

|

∙ |

|

|

|

|

|

∙ |

|

|

|

|

|

|

|

|

Недогрузка |

|

|

∙100 = |

|

|

|

∙100 = 6,3%; |

|

|

|

|

|

||||||

можно уменьшить для экономии материала; принимаем |

= 40 мм; тогда |

|

= 45 мм: |

||||||||||||||||

|

= 51,12Н мм и |

|

|

= 511Н мм; недогрузка = 0,6%; условие прочности выполнено. |

|||||||||||||||

По табл. 2.20 (2) принимаем 8 степень точности. |

|

|

|

|

|

||||||||||||||

11. Расчётное напряжение изгиба: |

|

|

|

|

|

|

|

|

|

||||||||||

|

Шестерня |

|

= |

|

∙ |

|

∙ |

|

|

= 4∙1∙ = 100 МПа; |

|

|

|

|

|

||||

|

Колесо |

= |

|

∙ |

|

∙ |

|

|

= 3,6∙1∙ |

= 90 МПа; |

|

|

|

|

|

||||

Удельная расчётная окружная сила, табл. 2.8 (2): |

|

|

|

|

|

||||||||||||||

= |

2∙ |

∙ |

∙ |

|

∙ |

|

= 2∙40,8∙10 |

∙0.91∙1,03∙1,15 = 50Н мм; |

|

|

|

||||||||

|

|

|

∙ |

|

|

|

|

|

|

|

|

|

|

44∙45 |

|

|

|

|

|

Где |

= 0,91 – табл. 2.10 (2); |

|

|

= 1,03 – табл. 2.11 (2); |

= 1,15 – табл. 2.19 (2); |

||||||||||||||

|

|

= 4 |

табл.2.18 (2); |

|

= 1;табл.2.16 (2); |

|

= 100 МПа < |

= 294 МПа; |

|||||||||||

|

|

= 3,6 |

|

|

|||||||||||||||

= 90 МПа < |

|

= 256 МПа; → условие прочности выполняется; |

|

|

|

||||||||||||||

12. Проектировочный расчёт валов редуктора: |

|

|

|

|

|

||||||||||||||

Расчёт проводим на кручение при |

|

к |

= 15…20Мпа; |

|

|

|

|

|

|||||||||||

Ведущий вал (быстроходный): |

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

= |

, ∙ |

|

= |

|

, |

∙ |

|

= 23,87мм; Принимаем |

= 25 мм; |

= 30 мм; |

||||||||

|

|

к |

|

|

, |

∙ |

|

|

|

|

|

|

|

|

|

|

|

|

|

Ведомый вал (тихоходный): |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

= |

, ∙ |

|

= |

|

, |

∙ |

|

= 33,86мм; Принимаем |

= 35 мм; |

|

= 40 мм; к = 42мм; |

|||||||

|

|

к |

|

|

, |

∙ |

|

|

|

|

|

|

|

|

|

|

|

||

6

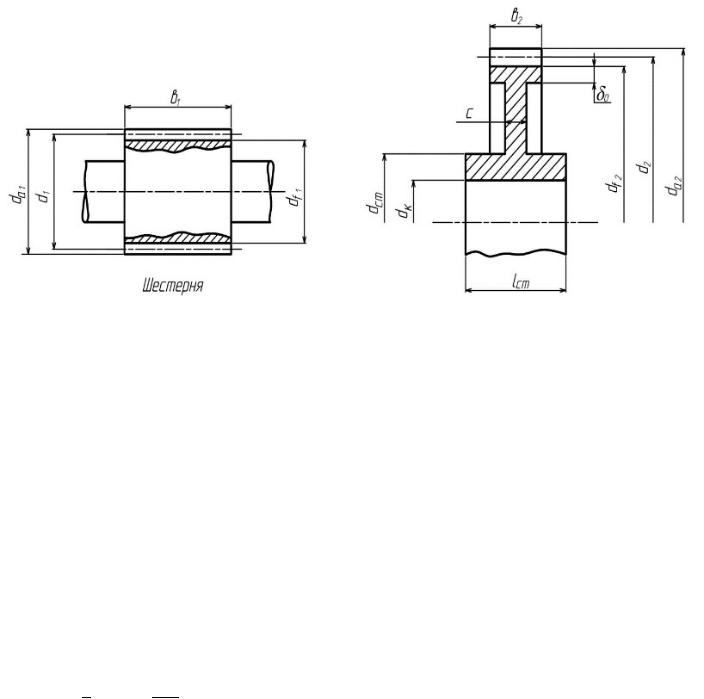

III. Конструктивные размеры шестерни и колеса

Шестерню выполняем заодно целое с валом с размерами:

= 44 мм; |

= 48мм; |

= 39 мм; = 45 мм; |

Колесо кованное с размерами: |

|

|

= 180 мм; |

= 184 мм; |

= 175 мм; = 40 мм; |

Диаметр ступицы: |

|

|

ст = 1,6∙ к |

= 1,6∙42 = 67,2 мм → 68 мм; |

|

Длина ступицы: |

|

|

ст = (1,25…1,5) ∙ к = (1,25…1,5) ∙42 = 52,5…63 мм;

Толщина диска:

= 0,3∙ = 0,3∙40 = 12 мм;

Толщина обода:

= (3…4) ∙ = (3…4) ∙2 = 6…8 мм;

IV. Конструктивные размеры корпуса и крышки редуктора

Толщина стенок корпуса и крышки:

== 0,025∙ +1 = 0,025∙112+1 = 3,8 мм;

Принимаем = = 8 мм; Толщина фланцев поясов и крышки:

== 1,5∙ = 1,5∙8 = 12мм;

Толщина нижнего пояса корпуса редуктора:

=2,25∙ = 2,25∙8 = 18 мм;

Диаметры болтов:

|

Фундаментных = (0,03…0,036) ∙ +8 = (0,03…0,036) ∙112+8 = 11,36…12,03мм; → |

|||

|

принимаем = М12; |

|

|

|

|

Крепящих крышку к корпусу у подшипников |

= (0,7…0,75) ∙ |

= (0,7…0,75) ∙ = |

|

|

8,4…9 мм; → принимаем |

= М10; |

|

|

|

Крепящих крышку к корпусу |

= (0,5…0,6)∙ |

= (0,5…0,6)∙ |

= 6…7,2 мм; → принимаем |

|

= М8; |

|

|

|

|

Крепящих крышки подшипников принимаем |

= М8; |

|

|

Расстояние от колеса (шестерни) до внутренней стенки корпуса редуктора:

=√ +3 = √224+3 = 9,07мм → 10 мм;

Расстояние от колеса (шестерни) до дна корпуса редуктора:

=(3…4) ∙ = (3…4) ∙10 = 30…40 мм;

7

=+ = 44+180 = 224 мм;

8

V. Проверка долговечности подшипников

Ведущий вал:

= 1728 Н; = 629 Н; = 44 мм; = 100 мм;

Реакции опор: В плоскости X2

= = 2 = |

1728 |

= 864 Н; |

2 |

В плоскости Y2

629 = = 2 = 2 = 314,5 Н;

Суммарные реакции:

= |

= |

|

|

|

+ |

= |

854 |

+314,5 = 920 Н; |

||

По каталогу принимаем подшипники радиальные |

||||||||||

шариковые №206 (30×62×16); |

|

|

|

|

||||||

= 19,5 кН; |

|

= 10 кН; |

|

|

|

|||||

Эквивалентная нагрузка: |

|

|

|

|

|

|||||

э = |

∙ |

∙ |

б ∙ |

т = 920∙1∙1,2∙1 = 1104 Н; |

||||||

б = 1,2; |

|

|

|

|

|

|

|

|

|

|

т = |

= 1; |

|

|

|

|

|

|

|

|

|

Расчётная долговечность, млн. об: |

|

|

||||||||

= |

|

= |

|

19,5 |

= 5,5∙10 |

млн.об; |

||||

э |

1,104 |

|||||||||

Расчётная долговечность, час: |

|

|

|

|

||||||

= |

∙10 |

= |

5,5∙10 |

∙10 |

= 13∙10 часов > = 15∙10 часов; |

|||||

60∙ |

|

|

60∙700 |

|

||||||

Столь большая долговечность определяется из-за небольшой частоты вращения вала, а также из-за незначительных нагрузок на опоры вала.

9

Ведомый вал:

= 1728 Н; = 629 Н; = 180 мм; = 102 мм;

Реакции опор: В плоскости X2

= = 2 = |

1728 |

= 864 Н; |

2 |

В плоскости Y2

629 = = 2 = 2 = 314,5 Н;

Суммарные реакции:

= |

= |

|

|

|

+ |

= |

854 |

+314,5 = 920 Н; |

По каталогу принимаем подшипники радиальные |

||||||||

шариковые №208 (40×80×18); |

|

|

||||||

= 32 кН; |

|

= 18,6 кН; |

|

|

||||

Эквивалентная нагрузка: |

|

|

|

|||||

э = |

∙ |

∙ |

б ∙ |

т = 920∙1∙1,2∙1 = 1104 Н; |

||||

б = 1,2; |

|

|

|

|

|

|

|

|

т = |

= 1; |

|

|

|

|

|

|

|

Расчётная долговечность, млн. об: |

|

|||||||

= |

|

= |

|

32 |

= 24,35∙10 млн.об; |

|||

э |

1,104 |

|||||||

Расчётная долговечность, час: |

|

|

||||||

= |

∙10 |

= |

24,35∙10 |

∙10 |

= 23∙10 часов > = 15∙10 часов; |

|||

60∙ |

|

|

60∙175 |

|||||

Столь большая долговечность определяется из-за небольшой частоты вращения вала, а также из-за незначительных нагрузок на опоры вала.

10