Курсач по механике

.docxНАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ УНИВЕРСИТЕТ

МОСКОВСКИЙ ЭНЕРГЕТИЧЕСКИЙ ИНСТИТУТ

Кафедра Основ Конструирования Машин

РЕДУКТОР ЗУБЧАТЫЙ

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА К КУРСОВОМУ ПРОЕКТУ

Консультанты: |

Маслак И.В, Чиркин А.С. |

Студент: |

Чеботаев А.С. |

Группа: |

ФП-08-13 |

Москва

2015

Оглавление:

Исходные данные 3

I. Кинематический и силовой расчёт 4

II. Проектирование и проверочный расчёт зубчатой передачи 5

III. Конструктивные размеры шестерни и колеса 8

IV. Конструктивные размеры корпуса и крышки редуктора 8

V. Проверка долговечности подшипников 10

VI. Проверка шпоночных соединений 12

VII. Уточнённый расчёт валов 13

VIII. Посадки зубчатого колеса и подшипников 14

IX. Выбор сорта масла 14

Литература 15

Исходные данные

Техническое

задание № Т7

Вариант № В5

Мощность

на цепном толкателе

кВт;

кВт;

Частота

вращения звёздочек толкателя

об/мин;

об/мин;

Срок

службы привода

час;

час;

I. Кинематический и силовой расчёт

1. Общий КПД привода, табл. 1.1 (1):

где

- КПД муфты.

- КПД муфты.

- КПД зубчатой передачи

- КПД зубчатой передачи

- КПД пары подшипников качения

- КПД пары подшипников качения

2. Мощность требуемая:

По табл. 5.1 (2) принимаем электродвигатель 12МВ8/700 с параметрами Pдв = 3 кВт; nдв = 700 об/мин.

3. Передаточное отношение:

;

;

Принимаем

,

тогда

,

тогда

4. Частоты вращения на валах привода:

5. Мощность на валах привода:

6. Вращающие моменты на валах привода:

II. Проектирование и проверочный расчёт зубчатой передачи

1. Выбираем материал передачи:

По табл. 2.6 (2):

Колесо Ст. 40Х, твёрдость поверхности зубьев HB 235…262

Шестерня Ст. 40Х, твёрдость поверхности зубьев HB 269…302

Из табл. 2.7 (2) имеем:

2. Определение действительных чисел циклов переменных напряжений:

Так

как

,

то коэффициент долговечности

,

то коэффициент долговечности

=1

=1

3. Допускаемые напряжения:

4. Определяем межосевое расстояние, табл. 2.8 (2):

Где  -

табл. 2.9 (2) – вспомогательный коэффициент;

-

табл. 2.9 (2) – вспомогательный коэффициент;

– табл. 2.1 (2) – коэффициент нагрузки;

– табл. 2.1 (2) – коэффициент нагрузки;

–табл. 2.23 (2) – коэффициент ширины

зубчатых колёс;

–табл. 2.23 (2) – коэффициент ширины

зубчатых колёс;

По

табл. 2.22 (2) принимаем стандартное значение

;

ГОСТ 2185-66

;

ГОСТ 2185-66

5. Модуль передачи:

Табл.

2.21 (2) →

Принимаем

6. Определяем число зубьев шестерни и колеса, суммарное число зубьев:

Принимаем

,

тогда

,

тогда

Фактическое

передаточное отношение

погрешность равна

погрешность равна

7. Определяем ширину венца колеса и шестерни:

8. Геометрические параметры передачи:

Делительные диаметры:

Диаметры вершин:

Диаметры впадин:

Проверка:

9. Силы в зацеплении:

Окружная

Радиальная

Осевая

10. Расчётное контактное напряжение, табл. 2.8 (2):

Где  – табл. 2.15 (2) – коэффициент формы

поверхностей зубьев;

– табл. 2.15 (2) – коэффициент формы

поверхностей зубьев;

– табл. 2.9 (2) – вспомогательный коэффициент;

– табл. 2.9 (2) – вспомогательный коэффициент;

– табл. 2.17 (2) при

– табл. 2.17 (2) при

Удельная расчётная окружная сила, табл. 2.8 (2):

Где  – табл. 2.10 (2);

– табл. 2.10 (2);

– табл. 2.11 (2);

– табл. 2.11 (2);

– табл. 2.19 (2);

– табл. 2.19 (2);

Окружная

скорость

Недогрузка

можно

уменьшить для экономии материала;

принимаем

тогда

тогда

:

:

и

и

недогрузка

недогрузка

условие прочности выполнено.

условие прочности выполнено.

По табл. 2.20 (2) принимаем 8 степень точности.

11. Расчётное напряжение изгиба:

Шестерня

Колесо

Удельная расчётная окружная сила, табл. 2.8 (2):

Где  – табл. 2.10 (2);

– табл. 2.10 (2);

– табл. 2.11 (2);

– табл. 2.11 (2);

– табл. 2.19 (2);

– табл. 2.19 (2);

→ условие прочности выполняется;

→ условие прочности выполняется;

12. Проектировочный расчёт валов редуктора:

Расчёт проводим на кручение

при

Ведущий вал (быстроходный):

Принимаем

Принимаем

Ведомый вал (тихоходный):

Принимаем

Принимаем

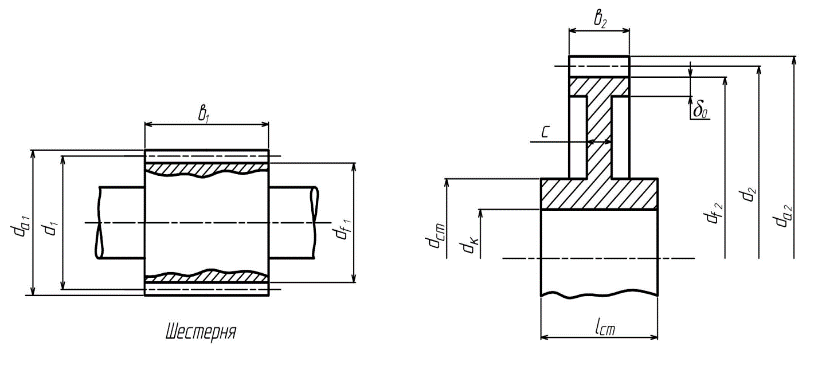

III. Конструктивные размеры шестерни и колеса

Шестерню выполняем заодно целое с валом с размерами:

Колесо кованное с размерами:

Диаметр ступицы:

Длина ступицы:

Толщина диска:

Толщина обода:

IV. Конструктивные размеры корпуса и крышки редуктора

Толщина стенок корпуса и крышки:

Принимаем

Толщина фланцев поясов и крышки:

Толщина нижнего пояса корпуса редуктора:

Диаметры болтов:

Фундаментных

→

принимаем

→

принимаем

Крепящих крышку к корпусу у подшипников

→

принимаем

→

принимаем

Крепящих крышку к корпусу

→

принимаем

→

принимаем

Крепящих крышки подшипников принимаем

Расстояние от колеса (шестерни) до внутренней стенки корпуса редуктора:

Расстояние от колеса (шестерни) до дна корпуса редуктора:

V .

Проверка долговечности подшипников

.

Проверка долговечности подшипников

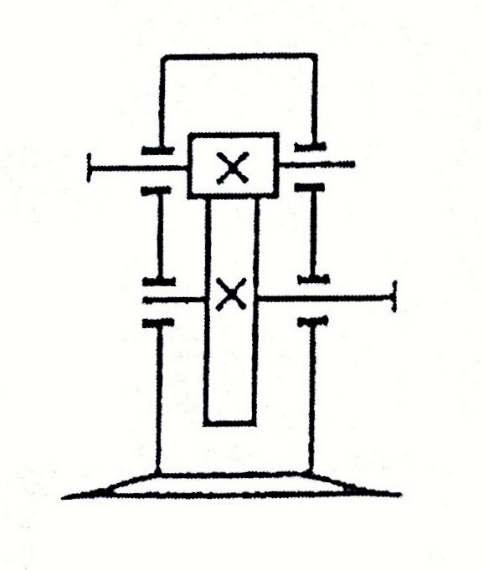

Ведущий вал:

Реакции опор:

В плоскости X2

В плоскости Y2

Суммарные реакции:

По каталогу принимаем подшипники радиальные шариковые №206 (30×62×16);

Эквивалентная нагрузка:

Расчётная долговечность, млн. об:

Расчётная долговечность, час:

Столь большая долговечность определяется из-за небольшой частоты вращения вала, а также из-за незначительных нагрузок на опоры вала.

В едомый вал:

Реакции опор:

В плоскости X2

В плоскости Y2

Суммарные реакции:

По каталогу принимаем подшипники радиальные шариковые №208 (40×80×18);

Эквивалентная нагрузка:

Расчётная долговечность, млн. об:

Расчётная долговечность, час:

Столь большая долговечность определяется из-за небольшой частоты вращения вала, а также из-за незначительных нагрузок на опоры вала.

VI. Проверка шпоночных соединений

Шпонки призматические со скругленными торцами.

Размеры сечений шпонок и пазов по ГОСТ 23360-79.

Материал шпонок Сталь 45 ГОСТ 1050-85 нормализованная.

Напряжение смятия и условие прочности:

Ведущий вал (быстроходный):

Ведомый вал (тихоходный):

Под колесом:

Во всех случаях условие прочности выполняется.

VII. Уточнённый расчёт валов

Уточненный

расчет валов состоит в определении

коэффициента запаса прочности для

опасных сечений “S”

и сравнении их с допускаемыми значениями

.

Прочность соблюдена

при

.

Прочность соблюдена

при

Проведем расчет тихоходного вала как наиболее нагруженного (см. расчётную схему сечение А-А)

Материал вала Сталь 45 ГОСТ 1050-85 нормализованная

Пределы выносливости:

Сечение А-А: диаметр вала в этом сечении Ø42 мм

Концентрация

напряжений обусловлена наличием

шпоночной канавки

Коэффициенты:

Изгибающий момент в горизонтальной плоскости:

Изгибающий момент в вертикальной плоскости:

Суммарный изгибающий момент:

Момент сопротивления кручению:

Момент сопротивления изгибу:

Амплитуда нормальных напряжений изгиба:

Амплитуда и среднее напряжение цикла касательных напряжений:

Коэффициент запаса прочности по нормальному напряжению

Коэффициент запаса прочности по касательному напряжению

Результирующий коэффициент запаса прочности

Условие прочности выполняется

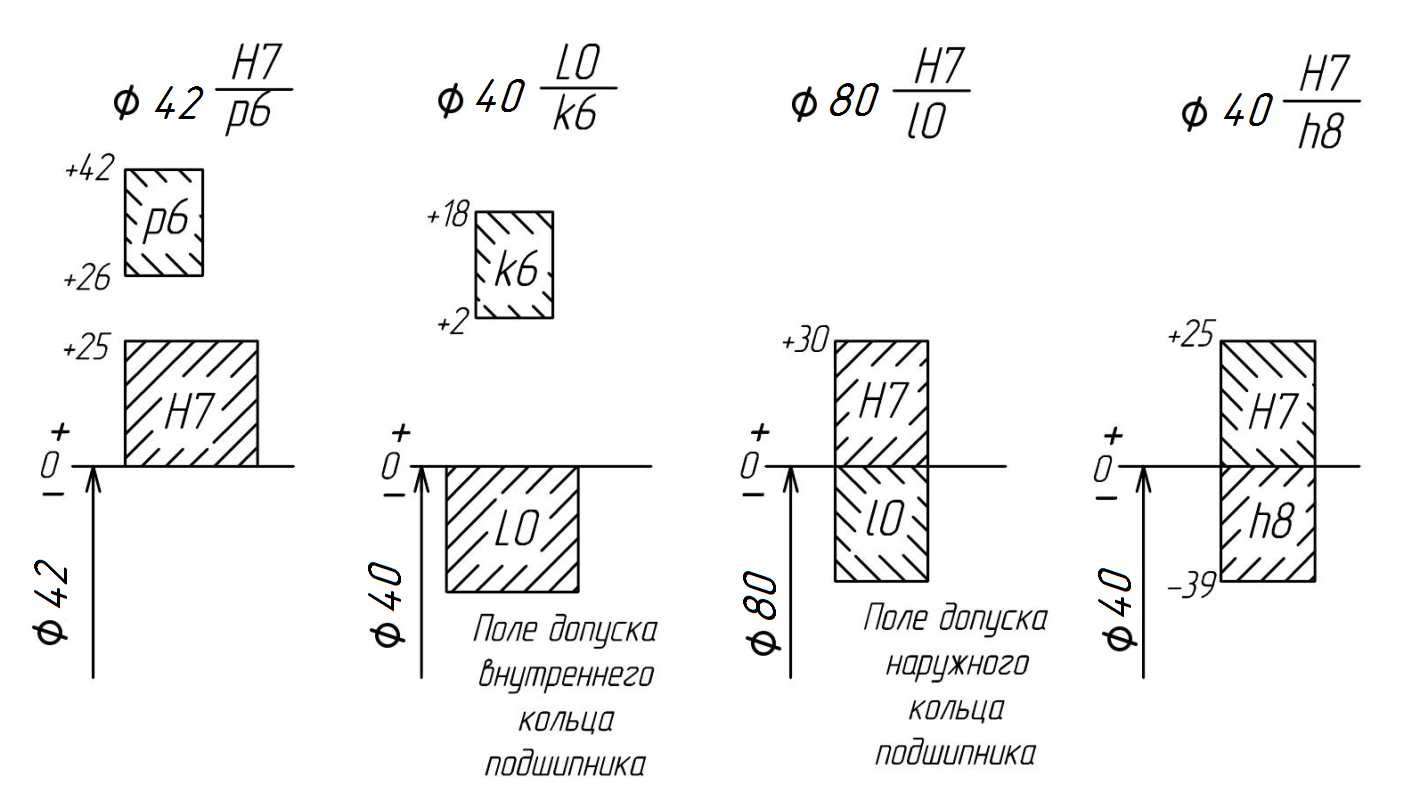

VIII. Посадки зубчатого колеса и подшипников

Посадки назначаем в соответствии с указанными данными в табл. 10.13 (3)

Посадка

зубчатого колеса на вал

.

Шейки валов под подшипники по “k6”

.

Шейки валов под подшипники по “k6”

Отклонения отверстий в корпусе по “H7”. Остальные посадки назначаем согласно табл. 10.13 (3)

IX. Выбор сорта масла

Смазывание зубчатого зацепления осуществляется окунанием зубчатого колеса (шестерни) в масло, залитое внутрь корпуса редуктора до уровня, обеспечивающего погружение на 10…15 мм.

По

табл. 10.8 (3) устанавливаем вязкость масла

при контактных напряжениях

и окружной скорости

и окружной скорости

,

рекомендуемая вязкость масла

,

рекомендуемая вязкость масла

.

Принимаем масло индустриальное марки

И-30А по ГОСТ 20799-75.

.

Принимаем масло индустриальное марки

И-30А по ГОСТ 20799-75.

Камеры подшипников заполняем пластичным смазочным материалом УТ-1 ГОСТ 1957-73.

Литература

П.Ф. Дунаев, О.П. Лёликов «Детали машин»

С.Ф. Мороз, Д.Д. Корж, Д.А. Перемыщев «Механические передачи»

С.А. Чернавский «Курсовое проектирование деталей машин»