- •1Кинематический расчет

- •2Проектировочные расчеты

- •2.1Расчет цилиндрической прямозубой передачи (1-2)

- •2.2Выбор муфт

- •2.3Расчет валов

- •2.4Выбор подшипников

- •2.5Конструирование и расчет основных размеров корпуса и крышки

- •3Проверочные расчеты

- •3.1Расчет цилиндрической прямозубой передачи (1-2)

- •3.2Расчет валов

- •3.3Расчет подшипников на долговечность

- •3.4 Расчет соединений, передающих крутящий момент

- •4Технические условия на эксплуатацию

- •Заключение

- •Список литературы

3Проверочные расчеты

3.1Расчет цилиндрической прямозубой передачи (1-2)

Так как после проектировочного расчета уточненные параметры передачи, как правило, отличаются от предварительно принятых, выполняем проверочный расчет как на контактную прочность, так и на прочность при изгибе.

Назначаем степень точности изготовления зубчатой передачи в зависимости от окружной скорости и других эксплуатационных и технических требований

= = 2,26 м/с.

По данным принимаем степень точности передачи по норме плавности 9, шероховатость рабочих поверхностей зубьев Rz20...10.

Уточняем расчетную нагрузку

,

где - полезная или номинальная нагрузка, в предположении, что она распределяется по длине зубьев и между зубьями равномерно и прикладывается статично;

- коэффициент нагрузки, учитывающий дополнительные нагрузки на зубчатые колеса (принято ==);

где - коэффициент неравномерности распределения нагрузки по длине зуба;

- коэффициент динамичности нагрузки;

- коэффициент, учитывающий неравномерность распределения нагрузки между зубьями;

= 2347,67 Н;

= 2 (при = 0,6) ;

= 1,08 ;

= = 1+0,06(9-5) = 1,24,

где - назначенная степень точности передачи, =9.

=2·1,08·1,24 = 2,68;

= 2347,67·2,68 = 6291,76 Н.

Проверочный расчет зубчатой передачи на прочность зубьев при изгибе

Фактический коэффициент запаса прочности по изгибным напряжениям в опасном сечении зубьев шестерни и колеса должен быть меньше, чем допускаемый:

Фактические напряжения изгиба в опасном сечении зуба шестерни

,

где - расчетная нагрузка, =6291,76 Н;

- коэффициент, учитывающий форму зубьев шестерни и концентрацию напряжений, =4,12 .

= 240,02 МПа.

Фактические напряжения изгиба в опасном сечении зуба колеса

,

где - коэффициент, учитывающий форму зубьев колеса и концентрацию напряжений, =3,75 .

= 262,16 МПа.

для шестерни

= 1,7, прочность зубьев шестерни при изгибе обеспечена.

для колеса

= 1,7, прочность зубьев колеса при изгибе обеспечена.

Проверочный расчет зубчатой передачи на контактную прочность зубьев

Фактический коэффициент запаса прочности по контактным напряжениям на рабочих поверхностях зубьев шестерни и колеса, должен быть не меньшим, чем допускаемый для колеса

³

Фактические контактные напряжения

;

= 901,14 МПа.

для шестерни

= 1,2 = = 1,2, контактная прочность зубьев шестерни обеспечена.

для колеса

= 1,45 > = 1,2, контактная прочность зубьев колеса обеспечена.

3.2Расчет валов

Основные критерии работоспособности валов - прочность и жесткость. Прочность валов определяют размером и характером напряжений, возникающих под влиянием сил, действующих со стороны установленных на них деталей машин. В общем случае в валах возникает напряжение изгиба (от поперечных сил), нормальные напряжения растяжения-сжатия (от осевых сил) и касательные напряжения кручения (от вращающего момента), т.е. вал находится в условиях сложного напряженно состояния. Нормальные напряжения, а иногда и касательные, изменяются циклически, поэтому основной причиной разрушения валов является усталость материалов.

Для валов различают усталостную прочность при номинальных нагрузках (выносливость) и статическую прочность при пиковых нагрузках. Из-за опасности усталостного разрушения валы рассчитывают на усталостную прочность. Валы, работающие с перегрузками, рассчитывают не только на сопротивление усталости, но и на статическую прочность.

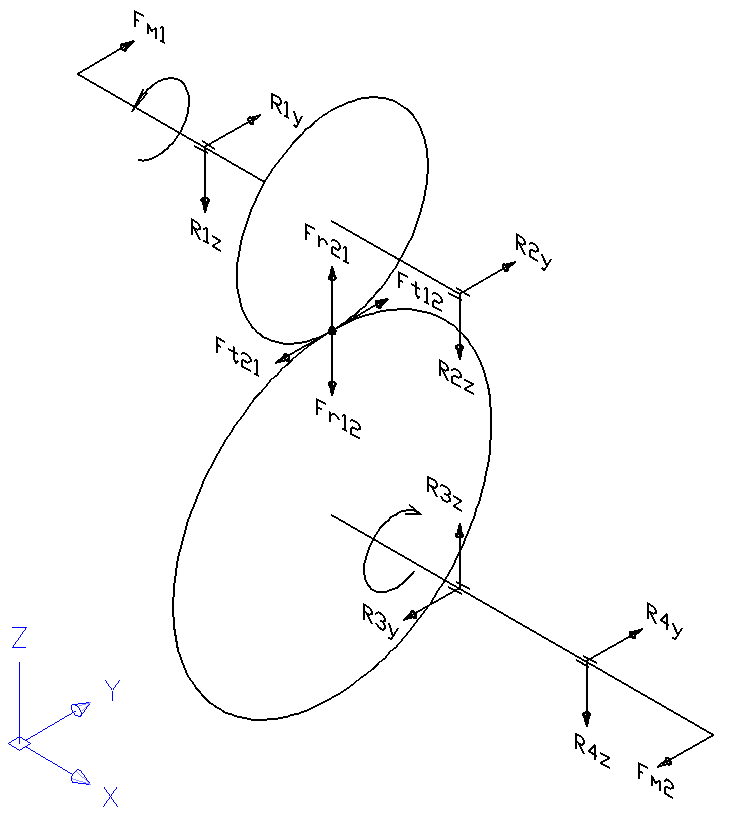

Для расчета валов составляем расчетную схему (см. рис. ). При этом принимаем, что детали передают валу силы и моменты посередине своей ширины. Собственную массу вала и массу установленных на нем деталей, а также силы трения, возникающие в опорах, не учитываем.

входной вал

1 Назначаем материал вала

К материалам машинных валов предъявляются требования достаточной прочности, жесткости, ударной вязкости при минимальной чувствительности к концентрации напряжения. Этим требованиям отвечают малоуглеродистые стали марок Ст. 5, Ст. 6 (ГОСТ 380-88), среднеуглеродистые стали - Сталь 35, Сталь 45 (ГОСТ 1050-88), легированные стали - 40Х, 40ХН, 20Х, 12ХНЗА, 18ХГТ, 30ХГТ (ГОСТ 4543-88).

Для изготовления вала назначаем материал Сталь 40ХН ГОСТ 4543-88:

- предел прочности по нормальным напряжениям =820 МПа;

- предел текучести по нормальным напряжениям =650 МПа;

- предел текучести по касательным напряжениям =390 МПа;

- предел выносливости по нормальным напряжениям

при симметричном цикле для образца =260 МПа;

- предел выносливости по касательным напряжениям

при симметричном цикле для образца =210 МПа.

2 Определяем силы, действующие на вал

К этим силам относятся силы, возникающие в деталях передач и от веса этих деталей, внешние силы на валу от действия шкивов, звездочек, муфт

2.1 Рассчитываем силы в зацеплении цилиндрической прямозубой передачи

- окружная сила Ft21= = = 2347,67 Н;

- радиальная сила Fr21= Ft21tg a= 2347,67·0,364= 854,48 Н;

где a - угол зацепления в нормальном сечении, a=20°.

Рисунок - Расчетная схема

2.4 Рассчитываем силу, действующую со стороны муфты упругой с торообразной оболочкой

Fм1 = = 0,15·506,27 = 75,94 Н,

где - окружное усилие на среднем диаметре муфты,

= 506,27 Н.

3 Расчет опорных реакций и изгибающих моментов

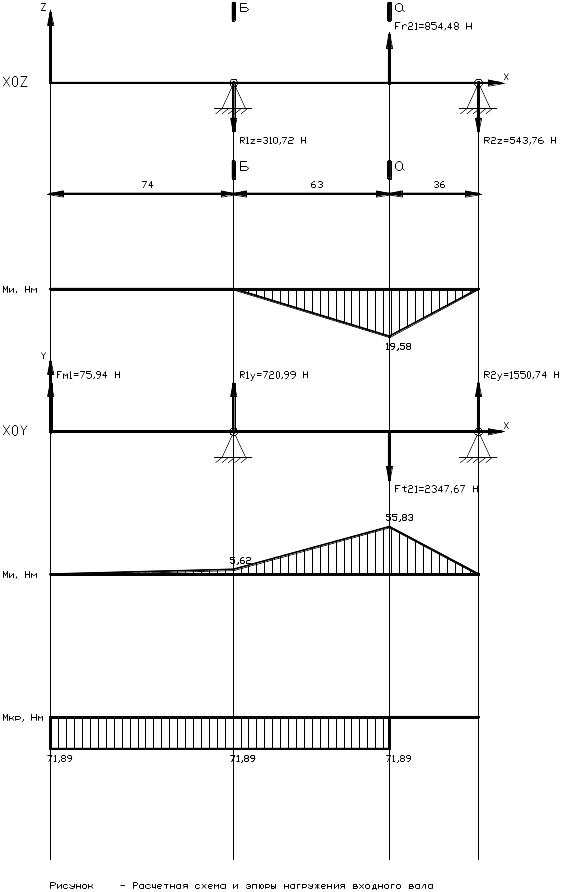

Расчетная схема вала приведена на рисунке.

3.1 Вертикальная плоскость

составляем ур-е равновесия относительно опоры 1:

=-Fr21·63+R2z·99=0

откуда

R2z=(+Fr21·63)/99;

R2z=(+854,48·63)/99=543,76 Н;

составляем ур-е равновесия относительно опоры 2:

=+Fr21·36-R1z·99=0

откуда

R1z=(+Fr21·36)/99;

R1z=(+854,48·36)/99=310,72 Н;

проверка: SZ=+Fr21-R1z-R2z=+854,48-310,72-543,76=0,

следовательно, расчет выполнен правильно.

рассчитываем изгибающие моменты в сечениях:

=0 Н·м;

=0 Н·м;

=-R1z·0,063=-310,72·0,063=-19,58 Н·м;

=+Fr21·0,036-R1z·0,099=+854,48·0,036-310,72·0,099=0 Н·м;

3.2 Горизонтальная плоскость

составляем ур-е равновесия относительно опоры 1:

=+Ft21·63-R2y·99+Fм1·74=0

откуда

R2y=(+Ft21·63+Fм1·74)/99;

R2y=(+2347,67·63+75,94·74)/99=1550,74 Н;

составляем ур-е равновесия относительно опоры 2:

=-Ft21·36+R1y·99+Fм1·173=0

откуда

R1y=(+Ft21·36-Fм1·173)/99;

R1y=(+2347,67·36-75,94·173)/99=720,99 Н;

проверка: SY=-Ft21+R1y+R2y+Fм1=

=-2347,67+720,99+1550,74+75,94=0,

следовательно, расчет выполнен правильно.

рассчитываем изгибающие моменты в сечениях:

=0 Н·м;

=+Fм1·0,074=+75,94·0,074=5,62 Н·м;

=+R1y·0,063+Fм1·0,137=+720,99·0,063+75,94·0,137=55,83 Н·м;

=-Ft21·0,036+R1y·0,099+Fм1·0,173=

=-2347,67·0,036+720,99·0,099+75,94·0,173=0 Н·м;

4 Определяем опасные сечения

сечение (б-б)

=5,62 Н·м;

Т=71,89 Н·м;

концентрация напряжения обусловлена посадкой с гарантированным натягом

=35 мм.

сечение (a-a)

=59,16 Н·м;

Т=71,89 Н·м;

концентрация напряжения обусловлена нарезкой эвольвентных зубьев

=52,5 мм.

5 Проверочные расчеты

Часто разрушение валов носит усталостный характер, поэтому расчет валов на усталость является основным. Он сводится к определению действительных коэффициентов запаса прочности S для предположительно опасных сечений вала и сравнения их с допускаемым коэффициентом запаса прочности .

Условие прочности

Запас прочности при совместном действии нормальных и касательных напряжений может быть рассчитан по формуле:

где - запас прочности по нормальным напряжениям, ;

- запас прочности по касательным напряжениям, ;

- переменные составляющие циклов напряжений;

- постоянные составляющие циклов напряжений.

Так как внешние нагрузки по положению относительно вала неизменны

.

Так как режим работы вала не реверсивный

где и - момент сопротивления сечения при изгибе и кручении соответственно.

Суммарные коэффициенты, учитывающие влияние всех факторов на сопротивление усталости при изгибе и кручении определяются по формулам

; ;

где - эффективные коэффициенты концентрации при изгибе и кручении;

- коэффициенты влияния абсолютных размеров поперечного сечения;

- коэффициент влияния шероховатости поверхности;

- коэффициент влияния упрочнения.

Как правило, выполняется также проверка на статическую прочность при максимальных перегрузках. Расчет ведется в предположении, что во время кратковременных перегрузок напряжения во всех сечениях вала возрастают сравнительно с напряжениями номинального нагружения.

Условие прочности:

Проверочный расчет на выносливость в сечении (б-б)

- эффективные коэффициенты концентрации напряжения при изгибе и кручении

=2,88; =2,08;

- коэффициенты влияния абсолютных размеров поперечного сечения

=0,76; =0,76;

- коэффициент влияния шероховатости поверхности

=1,1 (при шероховатости Ra=2,5);

- коэффициент влияния упрочнения

=1 (поверхностное упрочнение не предусмотрено);

- суммарные коэффициенты, учитывающие влияние всех факторов на сопротивление усталости при изгибе и кручении

=3,89; =2,84;

- момент сопротивления сечения при изгибе и кручении

= =4,29

= =8,58 ;

- переменные и составляющие циклов напряжений

= =1,31 МПа;

= =0 МПа;

= =4,19 МПа;

- коэффициенты ,

для легированных сталей: =0,25; =0,15;

- коэффициент запаса прочности по нормальным напряжениям

=51,02;

- коэффициент запаса прочности по касательным напряжениям

=16,76;

- общий коэффициент запаса прочности (отношение предельного напряженного состояния к действительному)

=15,92;

О работоспособности вала судят по выполнению расчетного условия

=1,7...2,5 - требуемый коэффициент запаса для обеспечения прочности

15,92>1,7 - следовательно, выносливость вала в сечении (б-б) обеспечена.

Проверочный расчет на статическую прочность при максимальных перегрузках в сечении (б-б)

- коэффициент перегрузки в пиковых значениях нагрузки

= =9,47;

Принимаем =9,5;

- максимальное значение нормальных напряжений

=9,5=12,44 МПа;

- максимальные значение касательных напряжений

=2·9,5·4,19=79,61 МПа;

- эквивалентное максимальное напряжение

=138,45 МПа;

- допускаемое напряжение

=520 МПа;

О работоспособности вала судят по выполнению расчетного условия

138,45<520 - следовательно, статическая прочность вала в сечении (б-б) обеспечена.

Проверочный расчет на выносливость в сечении (a-a)

- эффективные коэффициенты концентрации напряжения при изгибе и кручении

=1,66; =1,54;

- коэффициенты влияния абсолютных размеров поперечного сечения

=0,71; =0,71;

- коэффициент влияния шероховатости поверхности

=1,1 (при шероховатости Ra=2,5);

- коэффициент влияния упрочнения

=1 (поверхностное упрочнение не предусмотрено);

- суммарные коэффициенты, учитывающие влияние всех факторов на сопротивление усталости при изгибе и кручении

=2,44; =2,27;

- момент сопротивления сечения при изгибе и кручении

= =14,47

= =28,94 ;

- переменные и составляющие циклов напряжений

= =4,09 МПа;

= =0 МПа;

= =1,24 МПа;

- коэффициенты ,

для легированных сталей: =0,25; =0,15;

- коэффициент запаса прочности по нормальным напряжениям

=26,05;

- коэффициент запаса прочности по касательным напряжениям

=69,98;

- общий коэффициент запаса прочности (отношение предельного напряженного состояния к действительному)

=24,41;

О работоспособности вала судят по выполнению расчетного условия

=1,7...2,5 - требуемый коэффициент запаса для обеспечения прочности

24,41>1,7 - следовательно, выносливость вала в сечении (a-a) обеспечена.

Проверочный расчет на статическую прочность при максимальных перегрузках в сечении (a-a)

- коэффициент перегрузки в пиковых значениях нагрузки

= =5,85;

Принимаем =5,9;

- максимальное значение нормальных напряжений

=5,9=24,13 МПа;

- максимальные значение касательных напряжений

=2·5,9·1,24=14,63 МПа;

- эквивалентное максимальное напряжение

=34,99 МПа;

- допускаемое напряжение

=520 МПа;

О работоспособности вала судят по выполнению расчетного условия

34,99<520 - следовательно, статическая прочность вала в сечении (a-a) обеспечена.

выходной вал

1 Назначаем материал вала

Для изготовления вала назначаем материал Сталь 45 ГОСТ 1050-88:

=600 МПа; =340 МПа; =220 МПа; =250 МПа; =150 МПа.

2 Определяем силы, действующие на вал

2.1 Рассчитываем силы в зацеплении цилиндрической прямозубой передачи

- окружная сила Ft12= = = 2254,87 Н;

- радиальная сила Fr12= Ft12tg a= 2254,87·0,364= 820,71 Н;

где a - угол зацепления в нормальном сечении, a=20°.

2.4 Рассчитываем силу, действующую со стороны зубчатой муфты

Fм2 = = 0,3·4227,88 = 1268,36 Н,

где - окружное усилие на делительном диаметре муфты,

= 4227,88 Н.

3 Расчет опорных реакций и изгибающих моментов

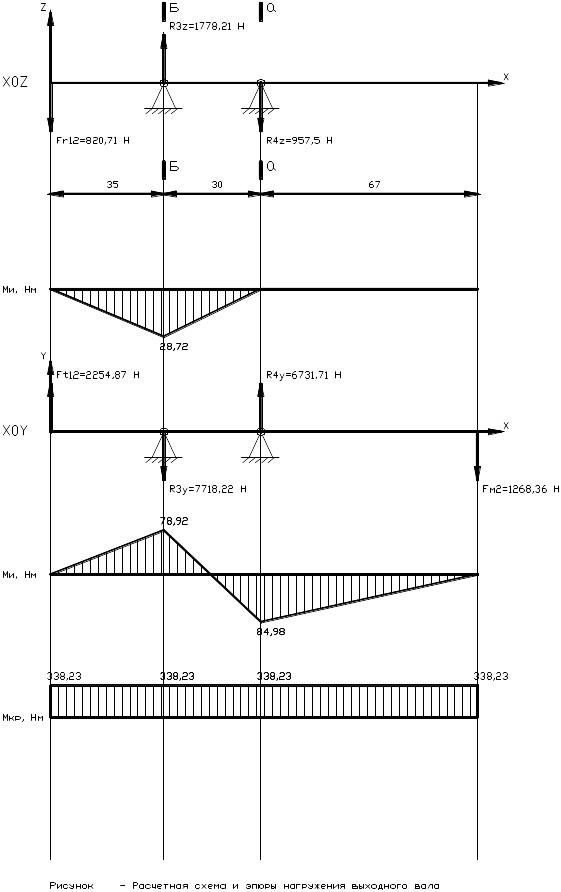

Расчетная схема вала приведена на рисунке.

3.1 Вертикальная плоскость

составляем ур-е равновесия относительно опоры 3:

=-Fr12·35+R4z·30=0

откуда

R4z=(+Fr12·35)/30;

R4z=(+820,71·35)/30=957,5 Н;

составляем ур-е равновесия относительно опоры 4:

=-Fr12·65+R3z·30=0

откуда

R3z=(+Fr12·65)/30;

R3z=(+820,71·65)/30=1778,21 Н;

проверка: SZ=-Fr12+R3z-R4z=-820,71+1778,21-957,5=0,

следовательно, расчет выполнен правильно.

рассчитываем изгибающие моменты в сечениях:

=0 Н·м;

=-Fr12·0,035=-820,71·0,035=-28,72 Н·м;

=-Fr12·0,065+R3z·0,03=-820,71·0,065+1778,21·0,03=0 Н·м;

=-Fr12·0,132+R3z·0,097-R4z·0,067=

=-820,71·0,132+1778,21·0,097-957,5·0,067=0 Н·м;

3.2 Горизонтальная плоскость

составляем ур-е равновесия относительно опоры 3:

=+Ft12·35-R4y·30+Fм2·97=0

откуда

R4y=(+Ft12·35+Fм2·97)/30;

R4y=(+2254,87·35+1268,36·97)/30=6731,71 Н;

составляем ур-е равновесия относительно опоры 4:

=+Ft12·65-R3y·30+Fм2·67=0

откуда

R3y=(+Ft12·65+Fм2·67)/30;

R3y=(+2254,87·65+1268,36·67)/30=7718,22 Н;

проверка: SY=+Ft12-R3y+R4y-Fм2=+2254,87-7718,22+6731,71-1268,36=0,

следовательно, расчет выполнен правильно.

рассчитываем изгибающие моменты в сечениях:

=0 Н·м;

=+Ft12·0,035=+2254,87·0,035=78,92 Н·м;

=+Ft12·0,065-R3y·0,03=

=+2254,87·0,065-7718,22·0,03=-84,98 Н·м;

=+Ft12·0,132-R3y·0,097+R4y·0,067=

=+2254,87·0,132-7718,22·0,097+6731,71·0,067=0 Н·м;

4 Определяем опасные сечения

сечение (б-б)

=83,98 Н·м;

Т=338,23 Н·м;

концентрация напряжения обусловлена посадкой с гарантированным натягом

=45 мм.

сечение (a-a)

=84,98 Н·м;

Т=338,23 Н·м;

концентрация напряжения обусловлена посадкой с гарантированным натягом

=45 мм.

5 Проверочные расчеты

Проверочный расчет на выносливость в сечении (б-б)

- эффективные коэффициенты концентрации напряжения при изгибе и кручении

=2; =1,57;

- коэффициенты влияния абсолютных размеров поперечного сечения

=0,83; =0,72;

- коэффициент влияния шероховатости поверхности

=1,1 (при шероховатости Ra=2,5);

- коэффициент влияния упрочнения

=1 (поверхностное упрочнение не предусмотрено);

- суммарные коэффициенты, учитывающие влияние всех факторов на сопротивление усталости при изгибе и кручении

=2,51; =2,28;

- момент сопротивления сечения при изгибе и кручении

= =9,11

= =18,22 ;

- переменные и составляющие циклов напряжений

= =9,22 МПа;

= =0 МПа;

= =9,28 МПа;

- коэффициенты ,

для среднеуглеродистых сталей: =0,2; =0,1;

- коэффициент запаса прочности по нормальным напряжениям

=10,8;

- коэффициент запаса прочности по касательным напряжениям

=6,79;

- общий коэффициент запаса прочности (отношение предельного напряженного состояния к действительному)

=5,75;

5,75>1,7 - следовательно, выносливость вала в сечении (б-б) обеспечена.

Проверочный расчет на статическую прочность при максимальных перегрузках в сечении (б-б)

- коэффициент перегрузки в пиковых значениях нагрузки

= =3,28;

Принимаем =3,3;

- максимальное значение нормальных напряжений

=3,3=30,43 МПа;

- максимальные значение касательных напряжений

=2·3,3·9,28=61,25 МПа;

- эквивалентное максимальное напряжение

=110,37 МПа;

- допускаемое напряжение

=272 МПа;

110,37<272 - следовательно, статическая прочность вала в сечении (б-б) обеспечена.

Проверочный расчет на выносливость в сечении (a-a)

- эффективные коэффициенты концентрации напряжения при изгибе и кручении

=2; =1,57;

- коэффициенты влияния абсолютных размеров поперечного сечения

=0,83; =0,72;

- коэффициент влияния шероховатости поверхности

=1,1 (при шероховатости Ra=2,5);

- коэффициент влияния упрочнения

=1 (поверхностное упрочнение не предусмотрено);

- суммарные коэффициенты, учитывающие влияние всех факторов на сопротивление усталости при изгибе и кручении

=2,51; =2,28;

- момент сопротивления сечения при изгибе и кручении

= =9,11

= =18,22 ;

- переменные и составляющие циклов напряжений

= =9,33 МПа;

= =0 МПа;

= =9,28 МПа;

- коэффициенты ,

для среднеуглеродистых сталей: =0,2; =0,1;

- коэффициент запаса прочности по нормальным напряжениям

=10,68;

- коэффициент запаса прочности по касательным напряжениям

=6,79;

- общий коэффициент запаса прочности (отношение предельного напряженного состояния к действительному)

=5,73;

5,73>1,7 - следовательно, выносливость вала в сечении (a-a) обеспечена.

Проверочный расчет на статическую прочность при максимальных перегрузках в сечении (a-a)

- коэффициент перегрузки в пиковых значениях нагрузки

= =3,28;

Принимаем =3,3;

- максимальное значение нормальных напряжений

=3,3=30,79 МПа;

- максимальные значение касательных напряжений

=2·3,3·9,28=61,25 МПа;

- эквивалентное максимальное напряжение

=110,47 МПа;

- допускаемое напряжение

=272 МПа;

110,47<272 - следовательно, статическая прочность вала в сечении (a-a) обеспечена.