- •1Кинематический расчет

- •2Проектировочные расчеты

- •2.1Расчет цилиндрической прямозубой передачи (1-2)

- •2.2Выбор муфт

- •2.3Расчет валов

- •2.4Выбор подшипников

- •2.5Конструирование и расчет основных размеров корпуса и крышки

- •3Проверочные расчеты

- •3.1Расчет цилиндрической прямозубой передачи (1-2)

- •3.2Расчет валов

- •3.3Расчет подшипников на долговечность

- •3.4 Расчет соединений, передающих крутящий момент

- •4Технические условия на эксплуатацию

- •Заключение

- •Список литературы

2Проектировочные расчеты

2.1Расчет цилиндрической прямозубой передачи (1-2)

Входные данные:

- частота вращения шестерни =720 об/мин;

- номинальный вращающий момент на шестерне =70430 Н·мм;

- частота вращения колеса =144 об/мин;

- номинальный вращающий момент на колесе =338230 Н·мм;

- передаточное число =5.

Назначение уровня твердости и вида термической обработки зубчатых колес

В соответствии с предъявляемыми требованиями принимаем: вид термической обработки - закалка ТВЧ; твердость поверхности зуба HRC50...55; предел изгибной прочности =600...700 МПа.

Приближенное определение модуля передачи

Значение модуля определяем из условия обеспечения изгибной прочности зубьев при усредненных параметрах передачи:

,

где - предварительные допускаемые напряжения при расчете зубьев на изгибную прочность,

, для реверсивных передач.

Принимаем =650 МПа.

= 650/3 = 216,67 МПа.

= 2,41 мм.

Принимаем =2,5 мм.

Выбор материала зубчатых колес, определение допустимых напряжений

Для выбора марки стали необходимо иметь следующую дополнительную информацию.

Предварительно определяем диаметры окружностей вершин зубьев шестерни и колеса:

=20;

=2,5(20+2)=55 мм;

=20·5=100;

=2,5(100+2)=255 мм;

Принимаем способ получения заготовки:

для шестерни - поковка;

для колеса - поковка.

Предварительно определяем ширину шестерни и колеса:

=(8...12)2,5=20...30 мм.

Принимаем =25 мм.

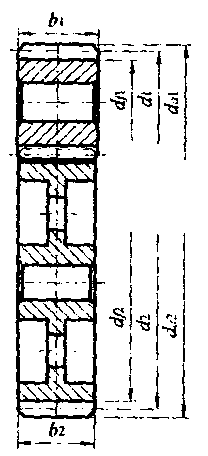

Определяем конструктивное исполнение шестерни

,

где T - вращающий момент на валу шестерни, Т=70430 Н·мм;

- допускаемые напряжения при кручении, предварительно принимаем =20 МПа;

= 26,02 мм.

Принимаем =28 мм.

При =55/28=1,96<2, шестерня изготовляется монолитно с валом (вал-шестерня).

= 55/2=27,5 мм;

= 8·2,5=20 мм;

Назначаем марку стали и вид термической обработки с учетом принятых значений предельных напряжений , а также механические свойства материала с учетом толщины размера сечения S проектируемых зубчатых колес:

для шестерни

материал - сталь 40ХН;

термообработка - закалка ТВЧ;

твердость - HRC48...54;

механические свойства материала:

предел прочности =880 МПа;

предел текучести =760 МПа;

предел контактной выносливости =1060 МПа;

предел изгибной выносливости =700 МПа.

для колеса

материал - сталь 40ХН;

термообработка - закалка ТВЧ;

твердость - HRC48...54;

механические свойства материала:

=880 МПа; =760 МПа; =1060 МПа; =700 МПа.

Определяем допустимые напряжения при расчете на изгибную прочность

Для шестерни:

,

где - предел изгибной выносливости материала зубчатого колеса, =700 МПа;

- допустимый коэффициент запаса прочности по изгибным напряжениям, для вида ТО - закалка ТВЧ =1,7;

- коэффициент, который учитывает характер изменения напряжений изгиба в реверсивных и нереверсивных передачах. В нашем случае =0,7,

- коэффициент долговечности, который учитывает повышение предельных напряжений при числе циклов нагружения меньших базового,

³1,

где q=9 (закалка ТВЧ приводит к поверхностному укреплению зубчатых колес);

=4 - базовое число циклов нагружений;

- эквивалентное число циклов нагружений;

,

где n - частота вращения зубчатого колеса;

- срок службы передачи;

- коэффициент эквивалентности нагрузки;

,

где - относительное время действия момента за расчетный термин службы ;

- число часов работы передачи при крутящем моменте .

==0,155;

=60·720·10000·0,155=66,96· циклов;

=0,73.

Принимаем =1.

= 288,24 МПа.

Для колеса:

=700 МПа; =0,7; q=9 (закалка ТВЧ приводит к поверхностному укреплению зубчатых колес); =4.

==0,155;

=60·144·10000·0,155=13,39· циклов;

=0,87.

Принимаем =1.

= 288,24 МПа.

Определяем допустимые напряжения при расчете на контактную прочность

Для шестерни:

,

где - предел контактной выносливости материала зубчатого колеса, =1060 МПа;

- допустимый коэффициент запаса прочности по контактным напряжениям, для вида ТО - закалка ТВЧ =1,2;

- коэффициент долговечности, который учитывает повышение предельных напряжений при числе циклов нагружения меньших базового,

³1,

- базовое число циклов нагружений, при твердости материала HRC51 =73 циклов;

- эквивалентное число циклов нагружений;

,

где n - частота вращения зубчатого колеса;

- срок службы передачи;

- коэффициент эквивалентности нагрузки;

,

где - относительное время действия момента за расчетный термин службы ;

- число часов работы передачи при крутящем моменте .

==0,25;

=60·720·10000·0,25=108· циклов;

=0,94.

Принимаем =1.

= 883,33 МПа.

Для колеса:

=1060 МПа; =1,2 (для вида ТО - закалка ТВЧ); =73 циклов (при твердости материала HRC51);

==0,25;

=60·144·10000·0,25=21,6· циклов;

=1,23.

= 1086,5 МПа.

Проектировочный расчет передачи на прочность зубьев при изгибе

Минимальное значение модуля зацепления, при котором обеспечивается изгибная прочность зубьев, определяем по формуле

.

Определяем менее прочный элемент

- определяем коэффициент, учитывающий форму зубьев и концентрацию напряжений

=20;

= 4,12 [c.15, табл.2.3]

= = 69,96.

- определяем коэффициент, учитывающий форму зубьев и концентрацию напряжений

= 20·5= 100. Принимаем =100;

= 3,75 [c.15, табл.2.3]

= = 76,86.

< , следовательно, менее прочным элементом является шестерня, по которой ведем дальнейший расчет.

Принимаем коэффициент нагрузки К=2;

Принимаем коэффициент ширины колеса =10 (для цилиндрической прямозубой передачи).

= 2,72 мм.

Округляем значение модуля по ГОСТ 9563-60 =3 мм.

Определяем межосевое расстояние

= = 180 мм.

Округляем межосевое расстояние согласно ГОСТ 2185-66 =180 мм.

Уточняем передаточное число

= =5.

Определяем основные геометрические размеры зубчатых колес

Определяем ширину колеса

=10·3=30 мм.

Округляем ширину колеса до ближайшего числа из ряда Ra40 ГОСТ 6636-69 =30 мм.

Определяем ширину шестерни

= + 5 мм = 30+5=35 мм.

Округляем ширину шестерни до ближайшего числа из ряда Ra40 ГОСТ 6636-69 =36 мм.

Диаметры основных и делительных окружностей

= 3·20 = 60 мм;

= 3·100 = 300 мм;

Диаметры окружностей впадин

= 60-2,5·3=52,5 мм;

= 300-2,5·3=292,5 мм;

Диаметры окружностей выступов

= 60+2·3=66 мм;

= 300+2·3=306 мм.