Строительные и дорожные машины. Основы автоматизации

.pdf

131

должна быть достаточной для поддержания массы частиц материала G во взвешенном состоянии. скоростью витания называют такую скорость верти

кального |

|

воздушного |

потока, |

|

при |

|

|

которой |

сила тяжести перемещае |

||||||||||||||||||||||||||||

мой частицы уравновешивается |

|

|

скоростным напором потока |

G T , где |

|||||||||||||||||||||||||||||||||

T аэродинамическая сила. Скорость витания зависит |

от формы, размеров и |

||||||||||||||||||||||||||||||||||||

массы транспортируемого материала. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

d3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

Выразив G |

|

|

|

g |

м , |

где |

d−средний |

диаметр |

частицы |

|

|

материала; |

|||||||||||||||||||||||

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

V2 , |

|

||

|

м |

плотность |

материала, |

а аэродинамическая |

сила T c |

в |

A |

ш |

где |

||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

в |

|

|||

с 0,23 |

аэродинамический коэффициент; |

в |

плотность воздуха; |

Аш |

|||||||||||||||||||||||||||||||||

площадь поперечнего сечения трубопровода; Vв скорость витания воздуха. |

|||||||||||||||||||||||||||||||||||||

Тогда |

d3 |

g |

м |

= c |

в |

A |

ш |

V2, скорость витания |

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||

|

|

|

|

6 |

|

|

|

|

|

в |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

V |

5,35 |

d |

|

|

|

м |

. |

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

в |

|

|

|

|

|

D |

|

|

|

в |

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

Необходимое количество воздуха при заданной производительности |

|

|

|||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Qв |

|

П |

|

|

|

|

, |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

3,6 в |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

где коэффициент концентрации смеси. |

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||

|

При этом диаметр трубопровода равен |

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

D |

|

|

Qв |

|

|

|

|

|

|

. |

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3600 Vв |

в |

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

В установках нагнетательного типа скорость воздуха на выходе |

|

из трубо |

|||||||||||||||||||||||||||||||||

провода превышает начальную скорость вследствие падения давления в системе до атмосферного. Перепад давлений в высоконапорных установках составляет 0,4...0,6 МПа, что создает возможность транспортирования на зна чительные (до 2 км) расстояния при производительности установок до

200...300 м3/ч.

Пневматические разгрузчики. Пневморазгрузчики предназначены для раз грузки из вагонов и транспортирования в емкости порошкообразных мате риалов. Их выпускают всасывающего и всасывающенагнетательного дейст вия. Принцип действия этих разгрузчиков одинаков и основан на заборе и транспортировании материала под действием вакуума, создаваемого и под держиваемого в системе вакуумнасосом. Принципиальное различие между ними заключается в способах транспортирования материала от смесительной камеры в силосы: в разгрузчиках всасывающего типа используются механические насосы; в разгрузчиках всасывающенагнетательного действия применено пневматическое транспортирование.

132

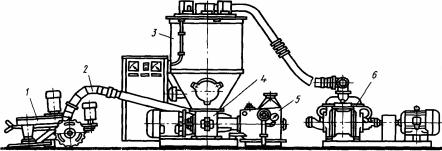

Разгрузчик всасывающего действия (рис. 2.26) состоит из заборного уст ройства 1, гибкого транспортного цементовода 2, осадительной камеры 3, ва куумнасоса 6.

Рис. 2.26. Пневматический разгрузчик цемента всасывающенагнетательного действия: 1– заборное устройство; 2– цементовод; 3– осадительная камера;

4– пневмовинтовой насос; 5–смесительная камера; 6– вакуумнасос

Заборное устройство 1 устанавливается в разгружаемый вагон. Оно смон тировано на самоходной двухколесной тележке с индивидуальным приводом каждого колеса. На тележке установлены вращающиеся диски для рыхления цемента и всасывающие сопла. По цементоводу 2 цемент поступает в осади тельную камеру 3, где отделяется от воздуха. Камера выполняется в виде за крытой емкости цилиндрическоконической формы.

Транспортный трубопровод вводится в емкость по касательной, в резуль тате чего частицы цемента прижимаются к стенкам емкости, теряют скорость и опускаются в нижнюю ее часть, где расположен затвор для выпуска мате риала. Дальнейшее перемещение цемента в силосы осуществляется механи ческими (шнековыми) насосами. Дальность подачи не превышает 12 м.

После освобождения от цемента воздух проходит дополнительную очист ку в фильтрах, расположенных в верхней части осадительной камеры, после чего он поступает в вакуумнасос и далее выбрасывается в атмосферу. Очист ка фильтров от цементной пыли производится обратным потоком атмосфер ного воздуха или с помощью встряхивающего механизма. Производитель ность разгрузчиков 20...50 м3/ч при дальности транспортирования материала до 50 м.

Автоцементовозы. Их применяют для доставки цемента с цементных заводов и элеваторов на стройки и предприятия строительной индустрии. автоцементовоз (рис. 2.27) представляет собой цистернуполуприцеп 2 к ав томобильному седельному тягачу, установленную под углом 6...8° в сторону разгрузки и оснащенную системой загрузки и выгрузки цемента. Во время стоянки без тягача цистернаполуприцеп опирается на выдвижные опоры 3. Внутри цистерна оборудована аэролотком 15, представляющим собой жело бы, на которые натянута пористая ткань.

133

Рис.2.27. Общий вид автоцементовоза: 1– люк; 2– цистерна; 3– опора

Загрузка осуществляется через люк 1 и самостоятельно. Принцип самоза грузки основан на действии установки всасывающего типа, рис. 2.28. Обору дование для загрузки состоит из заборного сопла 6 с гибким шлангом 7, рас пределительной трубы 9, вакуумнасоса 4 и фильтров 5. Вакуумнасос приво дится в действие от двигателя автомобиля и может работать в режиме насоса при загрузке и в режиме компрессора при разгрузке.

Воздух очищается от цемента в фильтрах 11 и 5. В цистерне установлены сигнализатор уровня цемента 10 и манометр 12. Воздушная система снабжена обратными 13 и 14 и предохранительным 16 клапанами. При разгрузке через аэролоток в цистерну от насосакомпрессора подается сжатый воздух. При достижении рабочего давления 0,15...0,20 МПа открывается разгрузочный кран 8, к шаровой головке которого присоединяется шланг.

Рис. 2.28. Способ самозагрузки цементовоза: 4– компрессор; 5, 11– фильтр; 6– сопло; 7– трубопровод; 8– кран; 9– распределительная труба; 10– сигнализатор

уровня цемента; 12– манометр; 13,14, 16 – клапаны

Насыщенный воздухом цемент приобретает подвижность и подается в склады хранения на высоту до 25 м. Производительность выпускаемых авто цементовозов 3, 5, 8, 13 и 22 т/ч.

134

2.5. Погрузочно-разгрузочные машины

Погрузочноразгрузочные машины в строительстве применяют для по грузки штучных и сыпучих грузов, разгрузки их с транспортных средств, а также для перемещения и складирования в пределах строительной площадки. Они представляют собой преимущественно самоходные колесные или гусе ничные подъемнотранспортные машины.

По принципу выполнения рабочих операций погрузочноразгрузочные машины делят на машины цикличного и непрерывного действия. Первые яв ляются универсальными и могут применяться в различных условиях благода ря наличию многих видов рабочего оборудования; вторые применяют на объ ектах с большим объемом работ по погрузке, перемещению и разгрузке сы пучих строительных материалов, а также там, где рабочий процесс должен быть непрерывным.

В зависимости от назначения погрузочноразгрузочные машины разде ляют на погрузчики для штучных грузов — автопогрузчики и для сыпучих грузов − одно − и многоковшовые погрузчики.

Для разгрузки материалов с железнодорожного подвижного состава ис пользуют разгрузчики узкоспециального назначения различных конструкций, например, со скребковым, бурофрезерным, всасывающим рабочими органа ми.

Автопогрузчики. Основным видом рабочего оборудования автопогруз чиков является вилочный захват, который подводят под груз или штабель из отдельных мелких грузов, установленный на подставках. С помощью вилоч ных погрузчиков перегружают и транспортируют штучные железобетонные изделия, поддоны с кирпичом, оборудование, длинномерные пиломатериалы, профильный металл.

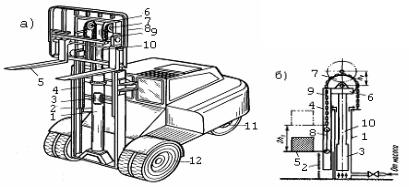

Вилочные автопогрузчики изготовляют на базе автомобильных узлов (мос тов, коробок передач, рулевого управления, тормозных устройств и др.) с двигателями внутреннего сгорания или с электродвигателями, работающими от аккумулятора. Все агрегаты (рис. 2.29, а) монтируются на ходовой раме, которая опирается на передний 12 и задний 11 мосты погрузчика. В отличие от обычного автомобиля у вилочных погрузчиков двигатель и управляемые колеса располагаются сзади, а ведущий мост со сдвоенными пневмоколесами

— спереди. Это обусловлено тем, что передняя часть погрузчика восприни мает нагрузку от рабочего оборудования и груза. Ходовое оборудование по грузчиков приспособлено для работы на площадках с твердым покрытием. Заднее расположение управляемых колес создает погрузчику хорошую ма невренность.

135

Подъемная часть погрузчика — грузоподъемник (рис. 2.29, б) состоит из шарнирно укрепленной на раме погрузчика основной вертикальной рамы 2, выдвижной внутренней рамы 4 и грузовой каретки 8 с вилочным захватом 5.

Рис. 2.29. Вилочный автопогрузчик: а) – общий вид; б) – кинематическая схема: 1− гидроцилиндр; 2 − рама; 3–поршень; 4− внутренняя рама; 5−вилочный захват; 6−подвижная рама; 7 − звездочка; 8 − грузовая каретка; 9 − цепь; 10 – шток;

11, 12 − передний и задний мосты

Для надежного захвата груза основная рама подъемника может отклонять ся вперед от вертикальной плоскости на угол 3...4о , а для обеспечения устой чивости в транспортном положении — на 12...15° назад, что осуществляется с помощью двух гидравлических цилиндров. Выдвижная рама перемещается по направляющим основной рамы гидравлическим цилиндром 1. Корпус гид роцилиндра опирается на нижнюю поперечину основной рамы, а поршень 3 и шток 10 шарнирно связаны с верхней балкой выдвижной рамы 6. Одновре менно по направляющим рамы перемещается грузовая каретка с помощью обратного цепного полиспаста. Последний образован двумя пластинчатыми цепями 9, перекинутыми через звездочки 7, установленными на верхней бал ке подвижной рамы 6. Концы цепей закреплены на основной раме и на грузо вой каретке. Благодаря этому грузовая каретка движется с удвоенной скоро стью и проходит путь в два раза больший, чем ход выдвижения штока гидро цилиндра.

Поступательное движение штоков гидроцилиндров рабочего оборудова ния вилочного автопогрузчика создается давлением жидкости насосов, при водимых во вращение двигателем автопогрузчика. Для уменьшения усилий управления в систему управляемых колес подключен специальный гидроуси литель рулевого управления. Для привода гидроусилителя рулевого управле ния установлен насос. Управление гидроусилителем сблокировано с рулевой колонкой и осуществляется автоматически.

Вилочные погрузчики выпускаются грузоподъемностью 3...5 т с высотой подъема груза до 6 м и скоростью перемещения с грузом до 20 и без груза до 40 км/ч. Автопогрузчики оборудуются различными съемными видами рабо чего оборудования — грейфером (охватом) для бревен, ковшом для сыпучих

136

грузов, крановой стрелой и другими приспособлениями, расширяющими об ласть их применения. Так, для работы с длинномерными грузами, с которыми обычный погрузчик не приспособлен работать, применяют автопогрузчики с боковым расположением грузоподъемника. Грузоподъемник поворачивается относительно продольной оси, а длинномерный груз вилочным захватом ук ладывается на боковые кронштейны вдоль машины и в таком положении транспортируется в узких проходах складов.

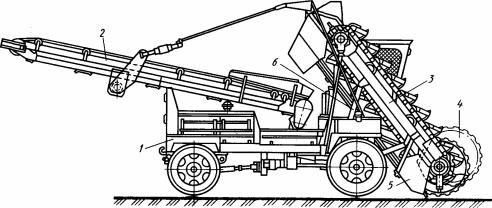

Многоковшовые погрузчики. Они относятся к машинам непрерывного действия. Их применяют для погрузки в транспортные средства сыпучих и мелкокусковых материалов (песка, гравия, щебня, шлака, сколотого льда и снега), а также для засыпки траншей грунтом. Многоковшовые погрузчики монтируют на самоходном гусеничном или пневмоколесном шасси, в конст рукции которого используются детали и узлы тракторов и автомобилей.

По конструкции рабочего органа различают погрузчики шнекоковшовые, роторные, дисковые и с подгребающими лапами. Шнекоковшовый рабочий орган имеет шнековый питатель и ковшовый элеватор для подачи материала на ленточный конвейер. Роторные погрузчики разрабатывают материал ша ровыми или ковшовыми фрезами. В дисковых погрузчиках материал подается двумя дисками, вращающимися во встречном направлении. Подгребающие лапы подают материал на конвейер благодаря специальной кинематике дви жения. Главным параметром многоковшовых погрузчиков является произво дительность. Их выпускают производительностью 40, 80, 160, 250 м3/ч с вы сотой погрузки 2,4...4,2 м.

Многоковшовый погрузчик с шнекоковшовым органом (рис. 2.30) состоит из следующих основных узлов: пневмоколесного шасси 1 с обеими ведущими осями, наклонного ковшового конвейера 3 с винтовым (шнековым) питателем 4, ленточного поворотного в плане и в вертикальной плоскости конвейера 2. Для лучшей подачи материала к питателю на раме ковшового конвейера ус тановлен отвал 5. Ковшовый конвейер устанавливается в рабочее и транс портное положения с помощью двух гидроцилиндров 6. При поступательном движении погрузчика материал винтовым питателем подается в непрерывно вращающийся ковшовый конвейер и далее через приемное устройство и лен точный конвейер в транспорт. Поворотные движения ленточного конвейера позволяют изменять высоту загрузки, а также загружать подвижной состав по обе стороны от продольной оси погрузчика.

137

Рис. 2.30. Многоковшовый погрузчик со шнекоковшовым рабочим органом: 1−пневмоколесный шассии; 2, 3 − конвейеры; 4 – питатель; 5 – отвал;

6 − гидроцилиндр

Поступательная скорость погрузчика выбирается в зависимости от высо ты штабеля материала и производительности. Все основные механизмы, кро ме привода ковшового конвейера, приводятся в действие с помощью гидро цилиндров двустороннего действия, работающих от средств для строитель ных грузов.

Контрольные вопросы по второй главе. 1. Охарактеризуйте основные типы транспорт ных средств для строительных грузов?. 2. Начертите схему силовой передачи с колесной формулой 4х2 ?. 3. Объясните принцип действия дифференциала ?. 4. Какие силы дейст вуют при движении транспортного средства ?. 5. Как определяют аэродинамическую силу, действующую на транспортное средство ?. 6. Начертите скоростные характеристики дви гателей: карбюраторного и дизельного ?. 7. Запишите условия, необходимые для движения автомобиля и трактора ?. 8. Как определяют тяговый диапазон трактора ?. 9. Как осущест вляется поворот одноосного тягача ?. 10. Приведите схемы ленточных, ковшовых, винто вых конвейеров и напишите формулы производительности каждого из них ?. 11. Как опре деляют силу натяжения гибкого тягового элемента конвейера ?. 12. Назовите область при менения в строительстве и принцип действия оборудования для пневматического транс портирования ?. 13. Что является основным видом рабочего оборудования автопогрузчи ков ?. 14. По конструкции рабочего органа различают следующие погрузчики ?. 15. Назна чение, устройство и рабочий процесс одно и многоковшовых погрузчиков ?.

3. ГРУЗОПОДЪЕМНЫЕ МАШИНЫ

3.1.Назначение и классификация

Встроительстве грузоподъемные машины используют для перемещения строительных материалов, монтажа строительных конструкций, погрузоч

138

норазгрузочных операций на складах строительных материалов, монтажа и обслуживания технологического оборудования в процессе его эксплуатации.

По характеру работы – это машины цикличного действия. Главным па раметром грузоподъемных машин является грузоподъемность, под которой понимают наибольшую допустимую массу груза, включая массу съемного грузозахватного приспособления, на подъем которой она рассчитана. Грузо подъемность выражают в единицах массы (кг, т). В отличие от массы сила тяжести груза (вес тела) зависит от ускорения свободного падения и выража ется в единицах силы (Н, кН). Кроме того, грузоподъемные машины характе ризуются зоной обслуживания, определяемой пролетом или вылетом груза, высотой подъема груза, скоростями рабочих движений, массой, показателями потребляемой мощности и опорными нагрузками.

Грузоподъемность некоторых грузоподъемных машин, например, стре ловых кранов, изменяется в зависимости от вылета. Вылетом называется рас стояние от оси вращения поворотной части крана до оси грузоподъемного ор гана. Поэтому такие краны характеризуют грузовым моментом (кН∙м), т. е. произведением силы тяжести груза на вылет груза, которое является, пример но, постоянным.

По назначению грузоподъемные машины делят на следующие группы: вспомогательные, строительные подъемники, строительные краны, специаль ные краны трубоукладчики.

Вспомогательные грузоподъемные машины. К ним относятся домкраты,

строительные лебедки, подвесные лебедки (тали и электротали). Они состоят

преимущественно из одного механизма и осуществляют |

вертикальное |

(домкраты, строительные лебедки, тали) или горизонтальное |

(тягальные |

138

лебедки) по рельсовым путям или направляющим перемещение грузов. В них используется ручной и механический приводы.

Строительные краны. Это наиболее сложные и универсальные грузоподъемные машины для перемещения штучных грузов, строительных конструкций и технологического оборудования по пространственной траектории различной протяженности и конфигурации. Они различны по конструктивному исполнению, изготовляются в виде консольных (стреловых) или пролетных конструкций, стационарными или передвижными и соответственно различными зонами обслуживания.

К консольным кранам относятся стационарные мачтовые и мачтовостреловые краны, башенные, стреловые самоходные краны и специальные краны-трубоукладчики; к пролетным – мостовые, козловые и кабельные краны. Стационарные стреловые краны перемещают грузы в пределах круга или сектора, охватываемого стрелой. Башенные стреловые поворотные краны передвигаются по рельсовым путям и перемещают груз в пределах прямоугольника, длина которого равна длине путей, а ширина — двойному вылету крана. Наличие башни позволяет поднимать и монтировать крупнообъемные конструкции. Стреловые самоходные краны (автомобильные, пневмоколесные, гусеничные, на специальных шасси автомобильного типа, тракторные) перемещаются по земле и обслуживают площадь любой конфигурации. Пролетные козловые и мостовые краны передвигаются по специальным подкрановым путям и обслуживают зону в виде прямоугольника. Кабельные краны перемещают грузы вдоль каната, натянутого между опорами. В зависимости от подвижности опор зона их обслуживания – линия, сектор или прямоугольник. На металлических конструкциях кранов устанавливают несколько крановых механизмов. Типовыми крановыми механизмами являются: механизм подъема груза, включающий грузовую лебедку, полиспаст и грузозахватный орган; механизм передвижения крана или какой-либо его части; механизм вращения поворотной части; механизм изменения вылета. Для привода механизмов кранов применяют двигатели внутреннего сгорания, гидравлические, электрические двигатели переменного и постоянного тока. Для всех крановых механизмов характерен повторно-кратковременный режим работы (чередование работы и пауз), характеризуемый относительной продолжительностью включения (ПВ).

Под ПВ понимают отношение суммарного времени работы механизма в заданный период (%) к продолжительности этого периода, принимаемого для механизмов равным 1 ч. Правилами Госгортехнадзора для грузоподъемных кранов установлены легкий, средний и тяжелый режимы работы, для которых ПВ составляет соответственно 15, 25 и 40 %. При оценке режима работы механизмов кранов учитывают также интенсивность использования их во время эксплуатации (по числу циклов за срок службы), использование грузоподъемности и другие факторы. Так, к легкому режиму (классу) нагружения относят постоянную работу крана с грузом меньше номинального,

139

к весьма тяжелому режиму — постоянную работу с грузом, близким к номинальному.

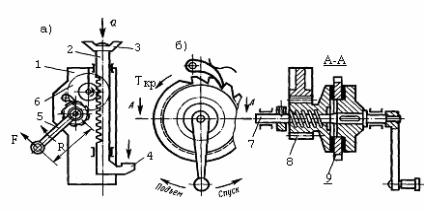

Домкраты. В строительстве домкраты используют при монтажных и ремонтных работах для подъема груза на небольшую высоту, воздействуя на груз снизу. Наиболее распространены реечные, винтовые и гидравлические домкраты.

Реечный домкрат. Он состоит из корпуса 1 (рис. 3.1), в котором по направляющим перемещается рейка 2, имеющая поворотную головку 3 и лапу 4. Рейка с грузом поднимается или опускается вращением рукоятки 5 через зубчатые передачи 6. Для безопасной работы домкрат оборудован грузоупорным тормозом, который действует следующим образом. Вал 7 и зубчатое колесо 8 имеют винтовую нарезку. Между торцовыми поверхностями втулки и рукоятки расположено храповое колесо 9 с собачкой. При подъеме груза рукоятка перемещается по резьбе влево, заклинивает храповое колесо и через зубчатую передачу выдвигает рейку вверх, поднимая груз. По окончании подъема груза вал рукоятки фиксируется собачкой храпового колеса, препятствующей

Рис. 3.1. Реечный домкрат:

а) – общий вид; 1– корпус; 2– рейка; 3– головка; 4– лапа; 5– рукоятка; б) – грузоупорный тормоз

При опускании груза рукоятка вращается в обратную сторону и одновременно перемещается по резьбе вправо, освобождая храповое колесо. Под действием момента от силы тяжести груза через зубчатую передачу втулка зубчатого колеса ввинчивается в рукоятку, зажимает храповое колесо и препятствует свободному падению груза. Процесс опускания груза состоит из чередующихся падений и остановок. В отрегулированном тормозе (минимальном зазоре между храповиком и рукояткой) неравномерность опускания груза практически не ощущается. Усилие F на рукоятке при подъеме груза Q (Н) определяется из уравнения моментов относительно оси шестерни, связанной с рейкой:

F Qdo /(2Ru ) |

(3.1) |

где do – диаметр начальной окружности шестерни, м; R – длина рукоятки, м;