3 курс 2 семестр / темы для рефератов 1-5

.pdf

|

|

|

|

|

Логистика уборки отходов |

|

|

|

ПМ |

|

|

|

ППО |

|

|

КП |

|

1 |

Т1 |

ПС |

|

|

Т |

|

|

1 |

|

|

|

|

|

|

|

|

|

2 |

Т |

Т2 |

ИТ |

СОП |

Т1 |

ПС |

Т2 |

2 |

3 |

|

ПОТ |

|

|

|

ПОТ |

|

3 |

|

|

|

СМ |

ПР |

СГП |

|

|

|

4 |

|

РЛТ |

|

|

|

РЛТ |

|

4 |

|

|

Т2 |

|

|

Т1 |

|

|

|

5 |

Т1 |

ТС |

Производственная логистика |

ТС |

Т2 |

5 |

||

|

|

Логистика снабжения |

|

Логистика распределения и сбыта |

|

|||

|

|

Деловая логистика промышленного предприятия |

|

|

||||

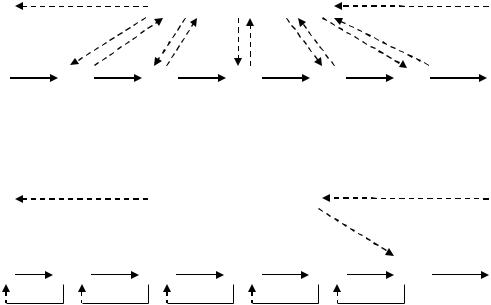

Рис. 1.2. Комплексная система деловой логистики промышленного предприятия-

изготовителя товаров ИТ (ПМ – поставщики материалов, ПР – производство,

КП – конечные потребители, остальные обозначения – в тексте)

Каждый грузопоток материалов и комплектующих изделий начинается на скла-

де готовой продукции предприятий ПМ, а заканчивается на складе сырья, ма-

териалов и комплектующих изделий СМК предприятия ИТ. Однако, возможны многочисленные варианты этих логистических цепей поставки материалов и ком-

плектующих изделий, из которых работниками службы логистики снабжения должны быть выбраны наиболее эффективные (прямые поставки, через перева-

лочные склады ПС, через предприятия оптовой торговли ПОТ, через региональ-

ные логистические терминалы РЛТ, через таможенные склады ТС из-за рубежа и т.д.).

21

Здесь под логистической цепью подразумевается упорядоченная последова-

тельность транспортных и складских предприятий, через которую проходит гру-

зопоток от пункта отправления до пункта назначения.

Характер логистических цепей поставки материалов и комплектующих изделий может быть различным, как показано на рис. 1.2. Возможны и другие варианты логистических цепей поставки материалов и комплектующих изделий на пред-

приятие ИТ, по разным сочетаниям видов транспорта, промежуточных складов и предприятий-посредников. В действительности грузопотоки материалов и ком-

плектующих изделий на своем пути от изготовителя до потребителя иногда про-

ходят через 7…8 складов разного типа и назначения и транспортируются двумя-

тремя видами транспорта.

Производственная логистика промышленного предприятия включает внутри-

заводскую многооборотную тару, общезаводские и цеховые склады, промышлен-

ный транспорт. Это - комплексная система планирования, организации и осуще-

ствления внутризаводских грузопотоков сырья, материалов, комплектующих из-

делий, полуфабрикатов, готовых изделий и продукции, включающая технические средства механизации и автоматизации погрузочно-разгрузочных, транспортных и складских (ПРТС) работ в основном технологическом процессе производства промышленного предприятия, управление этими грузопотоками, их инженерно-

экономическое, информационное, юридическое и финансовое обеспечение.

Производственная логистика строительных предприятий занимается органи-

зацией эффективных грузопотоков строительных материалов, изделий, приспо-

соблений и устройств, используемых при строительстве объектов, зданий и со-

оружений, со складских баз производственно-технической комплектации на стро-

ительные площадки.

Производственная логистика предприятия оптовой торговли представляет со-

бой комплексную систему организации эффективных грузопотоков на складах этого предприятия.

22

Далее здесь рассматривается более подробно производственная логистика только промышленных предприятий, как наиболее общий и сложный вид произ-

водственной логистики.

Система производственной логистики организуется и действует на промыш-

ленном предприятии во взаимосвязях с другими подсистемами деловой логистики предприятия.

С логистикой материально-технического снабжения производственная логи-

стика взаимодействует через отдел снабжения предприятия, склады сырья, мате-

риалов и комплектующих изделий, заводскую многооборотную тару, внутриза-

водской транспорт.

С логистикой распределения и сбыта готовой продукции производственная ло-

гистика взаимодействует через отделы сбыта, маркетинга, склад готовой про-

дукции, заводскую многооборотную тару, внутризаводской транспорт.

С логистикой сбора и переработки отходов производства производственная ло-

гистика взаимодействует через технологию сбора отходов (по их видам), склады отходов и службу, занимающуюся этими вопросами на предприятии (на многих предприятиях пока нет такой специальной службы, ввиду недооценки важности этих проблем для самого предприятия, окружающего района и общества), внут-

ризаводской транспорт и тару.

Во всех этих случаях взаимодействие практически представляет собой передачу материальных и информационных потоков между подсистемами логистики. При этом отделы и службы завода обеспечивают взаимную передачу информации, а

склады и транспорт – передачу как материальных, так и (частично) –ин-

формационных потоков.

Подсистема производственной логистики строится на основе общей методологии деловой логистики, изложенной в предыдущем параграфе (структура, этапы, системный подход, цель,

компоненты, функционирование, взаимодействие с внешней средой, основные принципы по-

строения и работы).

Общая структура производственной логистики и схема ее взаимодействия с ад-

министрацией предприятия и другими подсистемами деловой логистики показана

на рис. 1.3.

23

Анализируя эту схему, необходимо отметить, что производственная логи- |

||||

стика входит в комплекс основной технологии производства, хотя и взаимодей- |

||||

ствует с администрацией предприятия, логистикой материально-технического |

||||

снабжения, логистикой распределения и сбыта. Поэтому неправильно отделять |

||||

транспорт и складское хозяйство предприятий от основного производства и отно- |

||||

сить их к некоторым «вспомогательным» службам завода. |

|

|||

|

Администрация |

|

|

|

|

завода |

|

|

|

Логистика |

|

|

Логистика |

|

материально- |

Производственная |

распределения и |

||

технического |

логистика |

|

сбыта готовой |

|

снабжения |

|

|

продукции |

|

Производство |

|

|

|

|

Грузы и |

Внутризавод- |

Заводские |

Информация |

|

грузопо- |

ской |

склады |

|

и |

токи |

транспорт |

|

|

управление |

Материалы |

Жел.дорожный |

Материалов и |

Банки данных |

|

Комплектую- |

|

компл.изделий |

|

|

щие изделия |

Автомобильный |

Заготовок |

|

Учет работы |

|

|

|

|

Проектиров. |

Заготовки |

Погрузчики |

Полуфабрикатов |

грузопотоков |

|

|

|

Изделий собств. |

Организация |

|

Полуфабрикаты |

Тележки |

производства |

производства |

|

Вспомогатель- |

Конвейеры |

Готовой |

|

Юридическое |

ные материалы |

напольные |

продукции |

обеспечение |

|

Готовая |

Подвесной |

Вспомогательных |

Финансовое |

|

продукция |

транспорт |

материалов и |

обеспечение |

|

|

|

инструмента |

Организацион- |

|

Изделия собст- |

Транспортные |

|

|

но-техническая |

венного произ- |

роботы. |

|

|

документация |

водства |

|

|

|

|

Многооборот- |

|

|

|

Методы |

ная тара |

|

|

|

расчетов |

|

|

|

|

24 |

Рис.1.3. Структурная схема производственной логистики промышленного предприятия и ее взаимосвязей с другими подсистемами деловой логистики

Общим вопросом для всех видов производств является применение многообо-

ротной транспортно-производственной тары, которая используется для внутриза-

водских транспортировок грузов между производственными участками, складами и цехами.

Внутризаводские и внутрицеховые грузопотоки наиболее эффективно могут быть организованы на основе принципов логистики. Система производственной логистики, ее построение и функционирование тесно связаны с основным техно-

логическим процессом производства, управлением и организацией производства,

так что бывает трудно установить границу, где кончаются организация и плани-

рование производства и начинается производственная логистика.

В частности, в производственной логистике большая роль отводится процессам своевременно-

го снабжения производства всеми необходимыми материалами, заготовками, полуфабрикатами,

комплектующими изделиями.

Зарубежными специалистами разработано и внедрено в практику несколько сис-

тем управления этими процессами, правильная организация которых обеспечи-

вает высокую эффективность производства и низкую себестоимость продукции.

Ктаким системам относятся следующие:

-ППМ-1 - планирование потребностей в материалах (в английской термино-

логии MRP-1 - material requirement planning);

-ППМ-2 - планирование производственных мощностей (в английской терми-

нологии MRP-2 – Manufacturing Resources Planning);

-Канбан – Система планирования и организации производства на основе кар-

точек заказа («канбан» – по-японски обозначает «карточка»).

Система ППМ-1 периодически производит анализ графика производства про-

дукции, определяет, какие и в каких количествах необходимы материалы для производственного процесса, выдает рекомендации по изменению запасов мате-

риалов и заказам дополнительного количества материалов, корректировке гра-

25

фика производственного процесса.

Основные недостатки системы ППМ-1 состоят в том, что она не работает в реаль-

ном времени (расчеты делаются периодически, например один раз в неделю), не прогнозирует потребность в продукции и не корректирует в соответствии с этими потребностями рынка производственный процесс.

Система управления и организации производства ППМ-2 включает в себя как составную часть систему планирования потребности в материалах ППМ-1. Она работает в режиме реального времени, моделирует потребности в материалах, за-

готовках, полуфабрикатах, комплектующих изделиях на всех стадиях производст-

венного процесса. Система может заранее выявить возможность дефицита мате-

риалов и внести предложения по корректировке не только поставок материалов,

но и производственного процесса. Важным ее преимуществом является то, что система ППМ-2 во всех своих расчетах исходит из потребностей рынка в готовой продукции предприятия. Таким образом, информация, выдаваемая системой ППМ-2, может служить входными данными для инженерных и экономических служб по планированию производства, составления финансовых планов, выра-

ботки ценовой политики. Все эти прогнозы и расчеты выполняются очень быстро с использованием компьютеров.

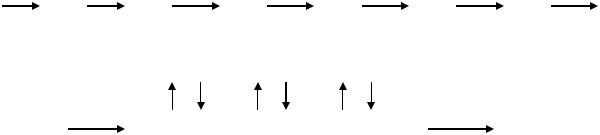

Система "Канбан" относится к методам организации производства "тянущего"

типа, при которых последующие участки по технологическому процессу "вытяги-

вают" на себя из предыдущих участков только нужное им количество заготовок,

полуфабрикатов, в нужный момент. В отличие от этих систем традиционная сис-

тема управления "толкающего" типа проталкивает с предыдущих участков на по-

следующие участки по ходу технологического процесса заготовки и полуфабри-

каты в своем производственном ритме независимо от состояния производства на последующих участках. Особенности и различия систем управления "толкаю-

щего" и "тянущего" типов пояснены на рис. 1.4.

26

Система распределения и сбыта 8 передает в администрацию предприятия 1

потребности рынка в продукции предприятия.

Далее при традиционной "толкающей" системе управления производством

администрация для каждого этапа технологического процесса производства вырабатывает командные решения в соответствии с ранее составленным графиком производства (потоки 1

- 3, 1 - 4, 1 – 5, 1 - 6, 1 - 7) и получает от них сообщения о выполнении этих команд (потоки информации 1 - 1, 5 - 1, 6 - 1, 7 - 1). Одновременно последовательно передаются с предыдущих участков на последующие по ходу технологического процесса: материалы (грузопоток 3 - 4),

заготовки (грузопоток 4 - 5), полуфабрикаты (грузопотоки 5 - 6, 6 - 7) и готовая продукция

(грузопоток 7 - 8).

а)

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

8 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

4 |

|

5 |

|

6 |

|

|

7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

б)

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

4 |

|

5 |

|

|

6 |

|

7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 1.4. Системы управления производственно-транспортными процессами “толкающего” (а) и “тянущего” (б) типов:

материальные потоки

материальные потоки  информационные потоки 1 – администрация предприятия; 2 – система снабжения; 3 – склад материалов

информационные потоки 1 – администрация предприятия; 2 – система снабжения; 3 – склад материалов

на предприятии; 4 – заготовительные цехи; 5 – обрабатывающие цехи; 6 – сборочный цех; 7 – склад готовой продукции предприятия; 8 –система распределения и сбыта

27

При "тянущей" системе управления производством (рис. 1.4 б) администрация

1 выдает только командное решение о производстве нужного для потребителей количества готовой продукции на конечный участок производственного процесса

7 (поток информации 1 – 7), после чего каждый производственный участок зака-

зывает на предыдущем производственном участке нужное ему для производства число полуфабрикатов (потоки заказов 7 - 6 и 6 - 5), заготовок (поток заказов 5 -

4) и материалов (потоки заказов 4 – 3 и 3 - 2). В результате каждый производст-

венный участок получает только нужное количество заготовок, полуфабрикатов,

готовых деталей в нужный момент своего технологического процесса, а на склад готовой продукции поступает затребованное потребителями количество готовой продукции (грузопоток 6 - 7), которое и передается складом в систему распреде-

ления и сбыта готовой продукции (грузопоток 7 - 8).

Система управления производством "тянущего" типа "Канбан" была разработа-

на японскими специалистами в начале 1970-х г.г. Сущность этой системы пояс-

няется с помощью схемы, показанной на рис. 1.5. Каждый из производственных участков ПУ-1 и ПУ-2 работает в своем производственном ритме, поэтому между ними обязательно должен быть промежуточный склад С, который сглаживает не-

равномерности работы этих производственных участков, взаимодействующих друг с другом. Их непосредственное взаимодействие заменено здесь взаимодей-

ствием через промежуточный склад.

|

|

|

|

|

|

|

НКП |

|

|

|

|

|

НКЗ |

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

7 |

|

6 |

8 |

||||

|

|

|

|

|

|

|

|

|

ПУ-1 |

|

|

|

|

|

|

ПУ-2 |

|

|

|

|

|

С |

5 |

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

1 |

|

|

Рис. 1.5. Схема организации внутризаводских перевозок по методу «Канбан»

ПУ-1, ПУ-2 – производственные участки; С – производственный склад; НКЗ

– накопитель карточек заказов заготовок; НКП – накопитель карточек полу-

28

чения заготовок; 1,2,5 – грузопотоки порожних поддонов с карточками заказов; 3 – поток поддонов, груженых заказанными заготовками, с карточками заказа; 6 – поток поддонов, груженых заказанными заготовками, с карточками получения; 7 – передача отработанных карточек заказов; 4,8 – передача карточек получения

Грузопотоки заготовок и движения сопровождающих их карточек реализуются

спомощью следующих технологических операций:

1- пустые (освободившиеся) ящичные поддоны с вложенными в их карман карточками заказа требуемого количества заготовок передаются (электропогруз-

чиком или по приводному роликовому конвейеру) с ПУ-2 на склад С; здесь заказ на заготовки фиксируют;

2 - пустые ящичные поддоны с вложенными в их карманы карточками заказа заготовок передаются со склада С на производственный участок ПУ-1;

3- заполненные ящичные поддоны с заказанными заготовками и с вложенными в их карманы карточками заказа передаются с участка ПУ-1 на промежуточный склад С; здесь заказанные заготовки временно хранятся в ожидании их отправки на участок ПУ-2;

4- с участка ПУ-2 на промежуточный склад С поступают карточки получения заготовок; к этому моменту операция 3 уже должна быть выполнена (заказанные заготовки уже должны быть доставлены с участка ПУ-1);

5- фиксируют наличие заказанных заготовок на складе С; из поддона с заказан-

ными заготовками вынимают карточку заказа и в него вкладывают карточку по-

лучения участком ПУ-2 заказанных заготовок;

6- ящичный поддон, заполненный заказанными заготовками, с вложенной в не-

го карточкой получения заготовок передается с промежуточного склада С на уча-

сток ПУ-2; 7 - освободившуюся карточку заказа передают в накопитель НКЗ для после-

дующего контроля и учета;

8 - после прибытия заказанных заготовок на участок ПУ-2 карточку взятия

(получения) заготовок вынимают из поддона и передают в накопитель НКП для последующего учета и контроля.

29

Передачи порожних и груженых поддонов между участками ПУ-1 и ПУ-2 и

складом С могут осуществляться электропогрузчиками или приводными ролико-

выми конвейерами.

Система управления управления производственно-транспортным процессом

"Канбан" позволяет сократить межоперационные запасы материалов, вмести-

мость, размеры и стоимость производственных складов и площадей;

незавершенное производство, производственный цикл и себестоимость изготов-

ления продукции, ускорить оборачиваемость денежных средств, увеличить про-

изводственную мощность без расширения площадей.

Система "Канбан" может быть реализована с применением двух основных компо-

новок, показанных на рис. 1.6.

а)

|

С-1 |

|

ПУ-1 |

|

|

|

С-2 |

|

|

|

|

|

|

|

С-3 |

|

|

|||

|

|

|

|

|

|

|

|

ПУ-2 |

|

|

|

ПУ-3 |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

б) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

ПУ-3 |

|

|

ПУ-3 |

|

|

|

ПУ-3 |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С |

к л а |

д |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис.1.6. Производственные логистические цепи, работающие по методу

«Канбан», с локальными технологическими складами (а) и с центральным технологическим складом (б)

Во всех случаях заводские склады рекомендуется укрупнять, так как крупный склад всегда будет иметь лучшие технико-экономические показатели по сравне-

нию с несколькими мелкими складами той же суммарной вместимости.

Логистика распределения и сбыта готовой продукции предприятия – это сис-

тема планирования, организации и действия товаропроводящей сети и каналов распределения и сбыта готовой продукции промышленного предприятия, которая может включать технические средства транспортирования, перегрузок, складиро-

30