3 курс 2 семестр / темы для рефератов 1-5

.pdfГруженые полувагоны подаются вагонотолкателем и устанавливаются на платформе внутри ротора вагоноопрокидывателя. В начальный период поворота ротора мост с вагоном смещается в сторону привалочной стенки до контакта с ней. При дальнейшем вращении ротора люлька под действием силы тяжести,

направляемая роликами в криволинейных прорезях и кривошипными тягами, пе-

ремещается с вагоном к упорам вибраторов. В опрокинутом положении полувагон полностью опирается на вибраторы и привалочную стенку. После включения вибраторов остатки груза осыпаются со стенок и дна полувагона.

По окончании разгрузки порожний полувагон выталкивается из вагоноопроки-

дывателя и убирается маневровым устройством, а электротележка-толкатель по-

дает и устанавливает на платформе следующий полувагон. Реальный срок службы вагоноопрокидывателя достигает 30 лет, изготавливаются они по индивидуально-

му заказу. Производством вагоноопрокидывателей с давних пор в России зани-

маются машиностроительный концерн «ОРМЕТО-ЮУМЗ» и ОАО «Сибэлектро-

терм», а в Украине – ОАО «Зуевский энергомеханический завод» и АО «Днепро-

тяжмаш». Они предлагают рынку продукцию, представленную в табл.4.6.

Таблица 4.6.

Технические характеристики стационарных роторных вагоноопрокидывателей

Тип вагоноопрокидывателя |

ВРС93-110М |

ВРС-125М |

ВРС-134М |

|||

|

|

|

|

|

|

|

Грузоподъёмность разгружаемых вагонов, т |

60, 93, 110 |

60,93, 110, |

60,93, |

110, |

||

|

|

|

125 |

125, 134 |

|

|

Поворот ротора, град. |

|

175 |

175 |

175 |

|

|

|

|

|

|

|

|

|

Время выгрузки, с |

|

75 |

75 |

75 |

|

|

|

|

|

|

|

|

|

Параметры вагонов, разгру- |

высота |

3247 |

3970 |

4350 |

|

|

жаемых в вагоноопрокиды- |

длина по осям сцепок |

13920 |

20240 |

20000 |

|

|

вателе макс., мм |

|

|

|

|

|

|

ширина |

3130 |

3190 |

3350 |

|

||

|

|

|

|

|

|

|

Температура окружающей среды, °С |

-45. ..+60 |

|

|

|

|

|

|

|

|

|

|

|

|

|

длина |

17470 |

22770 |

|

22770 |

|

|

|

|

|

|

|

|

Габаритные размеры, мм |

ширина |

9634 |

8590 |

|

9634 |

|

|

высота |

9038 |

8450 |

|

9038 |

|

|

|

|

|

|

|

|

Суммарная мощность электродвигателей, кВт |

147 |

156 |

|

154.5 |

|

|

|

|

|

|

|

|

|

Общая масса, т |

|

195 |

225 |

|

225 |

|

|

|

|

|

|

|

|

151

В зимнее время даже при предварительном прогреве груза в тепляке в течение

6…24 ч груз из полувагона поступает на надбункерные решетки вагоноопрокиды-

вателя (величина ячеек — 0,5 х 0,5 м) двумя-тремя блоками (массивами), которые не могут пройти сквозь ячейки и образуют заторы на решетках. Для разрушения этих блоков созданы и могут поставляться в комплекте с вагоноопрокидывате-

лями установки дезинтеграции смерзшихся грузов. Их производительность со-

ставляет 850…900 т/ч.

К передвижным роторным относятся вагоноопрокидыватели, у которых ротор расположен на передвижном мосту. Они позволяют вести выгрузку на линейном фронте большой вместимости, но из-за сложности конструкции и большой собст-

венной массы применение их весьма ограничено. Разработана модернизированная конструкция передвижного мостового роторного вагоноопрокидыиателя для раз-

грузки грузов из полувагонов грузоподъемностью 63, 95 и 125 т.

4.6. Боковой вагоноопрокидыватель

152

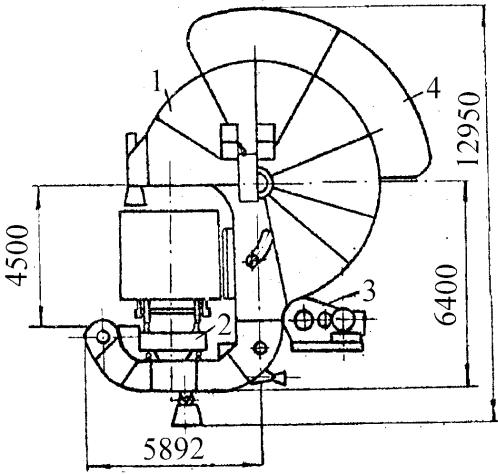

Боковой вагоноопрокидыватель (рис.4.6) состоит из двух закрепленных на валу фигурных роторов 1, двух люлек, к которым на тягах подвешены платформы 2,

двух электроприводов 3, каждый из которых включает в себя электродвигатель,

тормоз, двухступенчатый редуктор и ведущую шестерню, находящуюся в зацеп-

лении с зубчатым венцом, закрепленным на роторе и четырех опорных колонн с подшипниками. Частичное статическое уравновешивание всей системы относи-

тельно оси поворота достигается установкой контргруза 4. Существует ряд проек-

тов боковых вагоноопрокидывателей. Например, ОАО «Сибэлектротерм» может изготовить вагоноопрокидыватель ВБС-93А с характеристиками, приведенными в табл.4.7.

Таблица 4.7.

Технические характеристики вагоноопрокидывателя ВБС-93А

Тип вагоноопрокидывателя |

|

Боковой |

|

|

|

Грузоподъемность вагона, т |

|

60…93 |

|

|

|

Время разгрузки, с |

|

60…75 |

|

|

|

Угол поворота, град. |

|

175 |

|

|

|

Установленная мощность, кВт |

|

325 |

|

|

|

Собственная масса, т |

|

212 |

|

|

|

|

длина |

25656 |

Габаритные размеры, мм |

ширина |

10432 |

|

высота |

12530 |

Принципы работы бокового и кругового вагоноопрокидывателей с зубчатым механизмом поворота аналогичны. Важной конструктивной особенностью боко-

вого опрокидывателя является расположение оси вращения значительно выше и в стороне от продольной оси вагона. Это с одной стороны ведет к увеличению энергозатрат на поворот ротора, но с другой - позволяет обойтись без сильно за-

глубленных бункеров, так как вагон при повороте поднимается более чем на 4 м

над уровнем головок рельсов.

153

В целях обеспечения на погрузочно-разгрузочных фронтах нормальных сани-

тарно-гигиенических условий для обслуживающего персонала на вагоноопро-

кидывателях должно быть предусмотрено устройство по уменьшению пылесо-

держания воздуха. Если меры по обеспыливанию не приняты, то пылесодержание воздуха на площадке рельсового пути на уровне дыхания рабочих составляет 345-

430 мг/м3 , т.е. в 90…100 раз больше предельно допустимой величины 4 мг/м3.

Вблизи решетки бункеров запыленность еще выше. Это свидетельствует о недо-

пустимости эксплуатации вагоноопрокидывателей без соответствующих обеспы-

ливающих устройств.

Существуют проекты обеспыливающих устройств с гидравлической и механи-

ческой очисткой воздуха. Однако на практике гидрообеспыливание оказалось не-

эффективным как летом, так и зимой. В разработанных проектах обес-пыливаю-

щих установок заложен принцип укрытия зоны выделения пыли с отсосом из нее запыленного воздуха для предотвращения выбивания пыли через неплотности ук-

рытия. Очистка отсасываемого воздуха осуществляется В циклонах. Они обеспе-

чивают очистку воздуха до санитарной нормы. Циклоны могут устанавливаться при наличии места в здании вагоноопрокидывателя, либо снаружи.

4.5.2. Инерционные разгрузчики

Для выгрузки насыпных грузов из крытых вагонов применяются инерционные машины. Разгрузка вагонов происходит за счет плоскопараллельных колебаний их кузовов в вертикально-продольной плоскости. Под действием сил инерции,

вызываемых внешними возбудителями, частицы груза перемещаются от торцо-

вых стен к середине вагона. В поперечном направлении груз сдвигается благодаря небольшому наклону вагона в сторону открытой двери или люка.

Разработан ряд конструкций инерционных машин как отечественных, так и за-

рубежных. Реальное внедрение в России получили модификации машин, разрабо-

танные в разные годы ВНИИЖТом (рис. 4.7). Они применяются при выгрузке

154

зерновых грузов, магнезитового концентрата, картофеля и некоторых других гру-

зов.

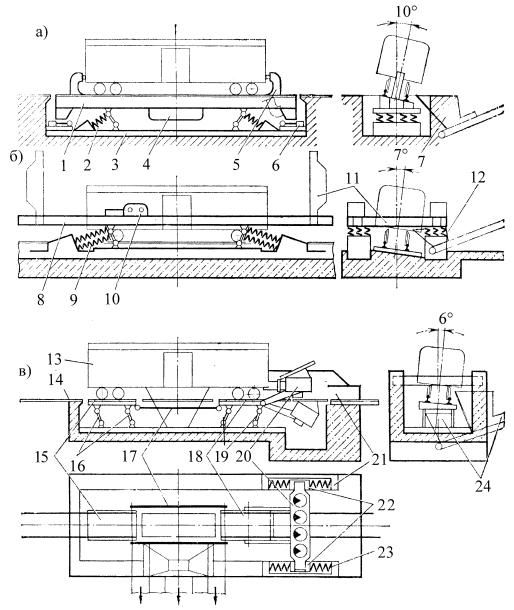

Машина типа ИРМ-7 (рис. 4.7, а) имеет массивную балочную конструкцию:

мост 1, опирающийся на две пары шарнирных рычажно-пружинных узлов 2,

установленных на опорной раме 3. На мосту уложена рельсовая колея 1520 мм с возвышением одного рельса по сравнению с другим на 265 мм для обеспечения постоянного наклона кузова в сторону приемного бункера на 10°. Два подвижных зажима-упора 5 надежно закрепляют вагон за головки автосцепок, так что образу-

ется единая система «мост-вагон», способная совершать колебания на упругих опорах 2. Система готова к колебаниям после уборки стабилизаторов 6.

4.7. Инерционные вагоноразгрузочные машины

155

В средней части под мостом помещен двухвальный электромеханический виб-

ратор 4, который с помощью дебалансов, закрепленных на вращающихся валах,

создает направленную продольную возмущающую силу. Для поддержания на необходимом для эффективной разгрузки уровне амплитуды перемещений и ускорений требуется задавать частоту вынужденных колебаний системы «вагон

— мост» на упругих опорах близкой к ее собственной частоте. При этом затраты энергии на поддержание колебаний комплекса будут минимальными.

По мере высыпания груза из кузова в бункер 7 масса системы «мост-вагон» уменьшается, а ее собственная частота увеличивается. Это требует соответствен-

но увеличения частоты вынуждающей силы. На заключительном этапе выгрузки при частоте колебаний 1,9…2,1 Гц создаются максимальные амплитуды переме-

щения: по горизонтали 80… 90 мм, по вертикали в торцовых частях вагона 60…70

мм. В результате из вагона удаляются полностью все частицы без остатка. Суще-

ственный недостаток таких машин - невозможность разгрузки бункерных ваго-

нов-зерновозов из-за размещения привода в средней части моста. Он устранен в машинах безмостового типа.

Безмостовая машина рамной конструкции типа МИР-1 (рис. 4.7, б) создана во ВНИИЖТе. Рама машины, охватывающая кузов вагона на уровне автосцепки, со-

ставлена из двух продольных 8 и двух поперечных 11 балок. Поперечные балки

11 можно раздвигать в стороны и поворотом вверх убирать в нерабочее положе-

ние. После установки груженого вагона поперечные балки опускаются и сдвига-

ются штоками парных гидроцилиндров, сжимая автосцепки. Каждая из продоль-

ных балок опирается на два рычажно-пружинных узла 9, установленных на ниж-

них балках фундамента на уровне рельсового пути. Поперечный наклон вагона на рельсовом пути 7° достигается возвышением рельса на стороне, противополож-

ной выгрузке, на 185 мм. Размещенные на каждой продольной балке дисбаланс-

ные возбудители колебаний 10 благодаря специальной системе синхронизации работают в синфазном режиме.

Когда дверь вагона открыта и убрано дверное заграждение, часть груза высы-

пается в приставленную к дверному проему воронку 12 отгрузочного конвейера.

156

Затем включают возбудители колебаний, и вагон начинает перекатываться по рельсовому пути, а кузов — «галопировать» на собственном рессорном подвеши-

вании. Воздействие на груз аналогично выгрузке на машинах ИРМ. Недостатки машин типа МИР состоят в дополнительных затратах энергии на преодоление со-

противления клиновых гасителей колебаний тележек вагона, а также в передаче вертикальных нагрузок на головки автосцепки, что требует их заклинивания.

Безмостовая машина на подвижных площадках типа МПП (рис. 4.7, в), также предложенная ВНИИЖТом, характеризуется односторонним приложением вы-

нуждающей силы к кузову вагона. Разгружаемый вагон 13 надвигается по пути 14

на подвижные площадки 16 и 18, соединенные между собой длинной шарнирной тягой 17 и опирающиеся на парные наклонные рычаги 16 и 19. Он жестко со-

единяется с поперечной траверсой 20, оснащенной захватом и гидроцилиндрами,

обеспечивающими сжатие поглощающего аппарата автосцепки. Внутри траверсы коробчатой конструкции размещен дебалансовый возбудитель колебаний с элек-

троприводом.

Концы траверсы 20 входят снизу в обоймы 22, которые помещены между ком-

плектами продольных пружин 23, заключенных в массивные опоры 21 по обе стороны рельсового пути, который имеет поперечный уклон 6° для выгрузки из крытых вагонов через один дверной проем в бункер 24, Машина универсальна,

рассчитана на выгрузку насыпных грузов из вагонов различных типов, включая полувагоны, вагоны бункерного типа с центральной и боковой разгрузкой, а так-

же платформы. С этой целью оборудованы боковые и подрельсовые бункеры. Нет ограничений и по длине вагона.

В комплекты оборудования инерционных вагоноразгрузочных машин включе-

ны гидравлические системы и системы энергопитания, устройства для открыва-

ния дверей, уборки хлебного щита (щитовыжиматели), автоматизированные си-

стемы управления и сигнализации. Каждая из них комплектуется конвейерными системами для отбора выгружаемого груза, в которые входят приемные бункеры или воронки, подбункерные конвейеры и конвейерные линии подачи груза на склад или в производственные цехи. При использовании машин для перегрузки в

157

другие транспортные средства, например в автотранспорт, целесообразно исполь-

зовать подвижные конвейерные системы с минимальными промежуточными ем-

костями, так как поток груза, выдаваемого из вагона, можно легко регулировать.

Повторное включение привода колебаний требует не более 15—20 с. Управляет машиной один оператор. Характеристики машин приведены в табл. 4.8.

Таблица 4.8.

Инерционные вагоноразгрузочные машины

Показатели |

ИРМ -7 |

МИР-1 |

МПП |

|

|

|

|

Производительность, т/ч: |

|

|

|

расчетная |

360 |

- |

240 |

на выгрузке зерна |

240 |

- |

200 |

на выгрузке картофеля |

120 |

120 |

- |

Среднее время разгрузки вагона, мин |

12…15 |

35…40 |

15…18 |

|

|

|

|

Амплитуда колебаний точек торцо- |

|

|

|

вой стены вагона на заключитель- |

|

|

|

ном этапе выгрузки, мм: |

|

|

|

горизонтальная |

78…85 |

90 |

90 |

вертикальная |

65…75 |

до 20 |

50 |

|

|

|

|

Частота колебаний системы, Гц: |

|

|

|

начальный этап выгрузки |

1,3…1,5 |

1,2…1,5 |

1,2…1,5 |

заключительный этап |

1,9…2,1 |

до 2,0 |

до 2,0 |

Общая мощность сетевых электро- |

89 |

|

18 |

двигателей, кВт |

|

|

|

Электродвигатели постоянного тока, |

32 |

2х22 |

32 |

кВт |

|

|

|

Общая масса, т |

72,3 |

30 |

40 |

4.5.3. Устройства для механизированной разгрузки платформ

Для разгрузки платформ в настоящее время в основном применяют простей-

шие устройства сталкивания груза: поперечно движущиеся скребки и плужковые сбрасыватели, которые сталкивают груз при надвиге платформ. Плужковые сбра-

сыватели, как правило, являются стационарными установками и размещаются над приемными бункерами под навесом. Ножи-сбрасыватели поворачиваются относи-

тельно вертикальных стоек портала и смыкаются над разгружаемой платформой в

158

двусторонний отвал специальными замками или опускаются вниз по направляю-

щим портала в виде единой жесткой конструкции.

Отвалы высотой 600…700 мм образуют в плане угол 50…60° и отстоят от вер-

тикали на 10…12° так, что их общее ребро отклонено назад. Позади основных ножей устанавливаются вторые ножи, оборудованные снизу проволочными щет-

ками или резиновыми пластинами для зачистки остатков груза с поверхности. Из-

вестны конструкции плужковых сбрасывателей, перемещаемых вдоль состава платформ, что позволяет выгружать грузы по протяженному фронту. Обязатель-

ное требование ко всем устройствам: оснащение нижних кромок скребков и но-

жей-сбрасывателей предохранительными роликами или направляющими лыжами для исключения повреждений поверхности пола платформ.

Для разгрузки платформ применяют также гидравлические экскаваторы с обо-

рудованием «обратная лопата». На которых вместо ковша устанавливается скре-

бок.

4.5.4. Элеваторно-ковшовые разгрузчики

В России и за рубежом при выгрузке насыпных мелкокусковых грузов из по-

лувагонов находят применение портальные элеваторно-ковшовые разгрузчики.

Примером такого устройства является разгрузочно-штабелирующая машина С-492 (рис.4.8.). Она состоит из самоходного портала 1, двух ковшовых элевато-

ров 7 с двумя приводами 9 мощностью по 20 кВт, передаточного реверсивного ленточного конвейера 4 с двигателем 10 кВт и отвального ленточного конвейера 5

с двигателем 28 кВт. Ковшовые элеваторы и передаточный ленточный конвейер установлены на передвижной раме 2, которая во время разгрузки вагона через си-

стему полиспастов может подниматься и опускаться реверсивной лебедкой 10

мощностью 7,5 кВт, что обеспечивает непрерывную подачу выгружаемого груза.

Подъем и опускание ковшовых элеваторов ограничиваются системой конце-

вых выключателей. Передвижение портала по рельсовой колее шириной 5 м

осуществляется от двух электродвигателей 8 мощностью по 5 кВт. Механизмы

159

передвижения портала снабжены тормозными устройствами. Для предотвраще-

ния повреждений ковшовых элеваторов и железнодорожных полувагонов при их разгрузке на машине установлен автоматический ограничитель хода портала.

4.8. Разгрузочно-штабелирующая машина С-492

Отвальный ленточный конвейер машины оборудован траверсой для подъема и опускания при помощи лебедки 11 с электрическим приводом мощностью 4,5

кВт. Он может устанавливаться под углом 15…20° к горизонту и имеет пере-

движной плужковый сбрасыватель для сброса груза с любого участка ленты кон-

вейера.

Для увеличения вместимости склада путем создания штабелей по обе стороны железнодорожного пути машина может быть оборудована вторым отвальным ленточным конвейером. Работой машины управляет один оператор из кабины 3,

установленной на портале. При разгрузке полувагона рама с ковшовыми элевато-

рами опускается вниз у торцовой стенки и элеваторы, зачерпывая груз, погружа-

ются до такого положения, чтобы между полом вагона и кромкой ковшей оста-

вался зазор 50…60 мм.

После этого машина передвигается своим ходом вдоль разгружаемого вагона,

производя разгрузку за один проход. Зачерпываемый груз элеваторами подается

160