- •A. Проектирование технологического процесса сборки узла

- •Краткое описание конструкции и назначение изделия

- •Анализ технических требований, выявление технологических задач, возникающих при сборке, разработка схем проверки по заданным требованиям.

- •Анализ технологичности конструкции узла. Разработка рекомендаций по повышению технологичности конструкции.

- •Выбор методов достижения точности сборки.

- •Метод расчета на минимум- максимум

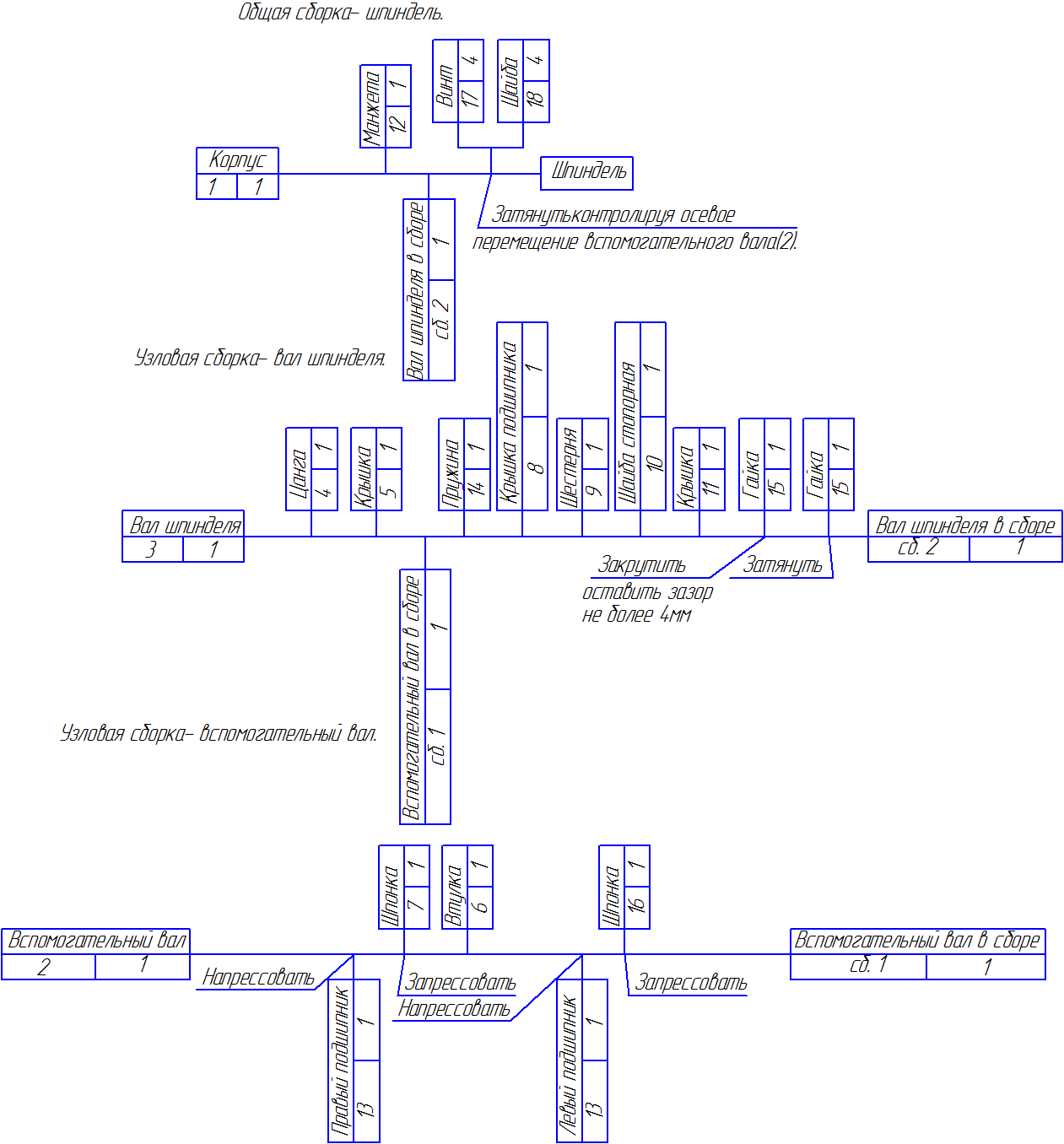

- •Разработка технологической схемы сборки.

- •Разработка технологического процесса сборки.

- •Б. Проектирование технологического процесса изготовления детали.

- •Краткое описание назначения детали в узле.

- •Анализ технических требований. Выявление технологических задач, возникающих при изготовлении, разработка схем проверки по заданным требованиям

- •Анализ технологичности детали. Разработка рекомендаций по повышению технологичности конструкции.

- •Выбор метода изготовления заготовки

- •Разработка маршрута обработки основных поверхностей детали

- •Выбор баз, составление маршрута обработки выбор типов оборудования. Оформление маршрутной карты технологического процесса. Графическое оформление маршрутных эскизов.

- •Расчёт припусков на обработку и составление расчётной таблицы. Оформление эскиза заготовки.

- •Разработка операционной технологии и нормирование (для 1-3-х характерных операций).

- •В. Конструирование и расчет приспособления

- •1. Разработка схемы приспособления

- •2. Выбор установочных, зажимных и других элементов приспособлений

- •3. Составление схем сил, действующих на заготовку и расчет зажимного устройства.

- •4. Назначение технических требований на приспособление, обеспечивающих заданную точность.

- •5. Описание конструкции и работы приспособления.

Разработка технологической схемы сборки.

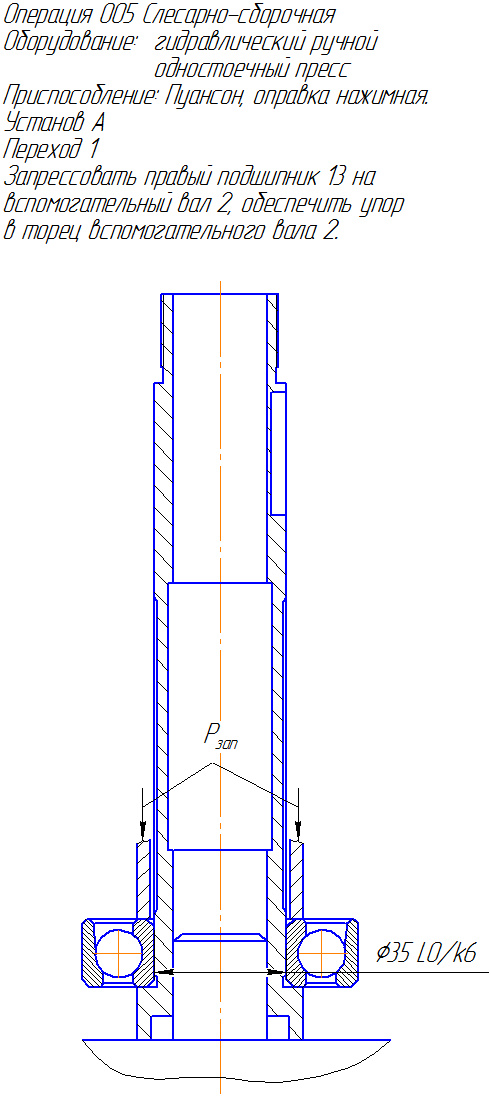

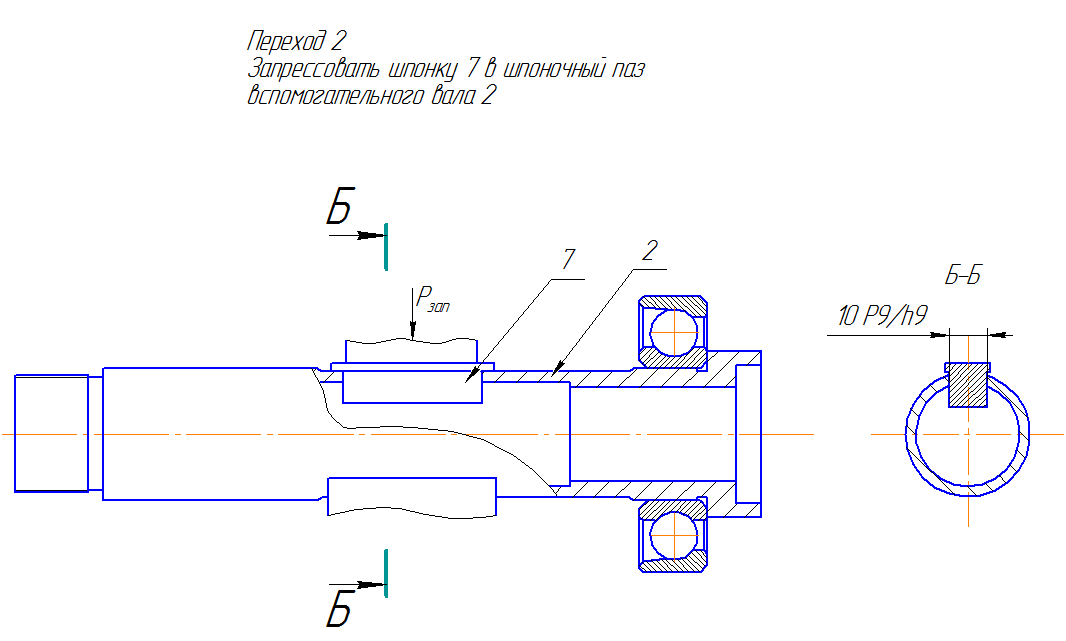

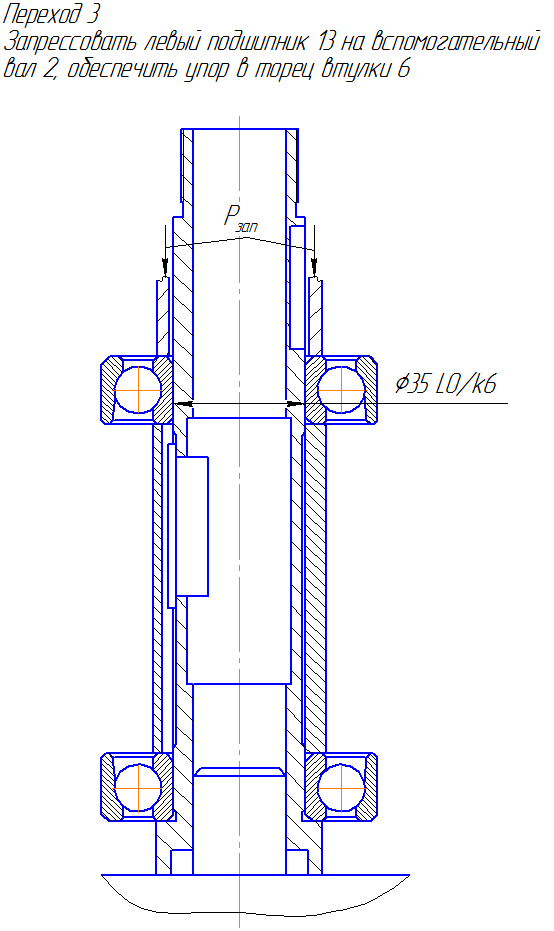

Разработка технологического процесса сборки.

Расчёт нормы времени на сборку шпинделя:

1) Напресовать правый подшипник (13) на вспомогательный вал(2)

2) Запресовать шпонку (7) на вспомогательный вал (2)

Т=0,106 мин.

3) Установить втулку(6)на вспомогательный вал(2)

Т=0,0225*0,3^0,18*165^0,12=0,0334(мин).

4) Напресовать левый подшипник(13) на вспомогательный вал(2)

Т=0,035*0,35^0,2*77^0,24=0,0805(мин).

5) Запресовать шпонку(7) на вспомогательный вал(2)

Т=0,116 мин.

6) Установить цангу(4) в вал шпинделя (3).

Т=0,0225*0,1^0,18*22^0,12=0,0215(мин).

7) Установить крышку(5) на вал шпинделя(3). Затянуть её.

Т=0,04*27^0,17+0,0415*15^0,6/3^0,85=0,153(мин).

8) Установить вспомогательный вал в сборе(сб.1) на вал шпинднля(3).

Т=0,0225*1,6^0,18*215^0,12=0,0466(мин).

9) Установить пружину(14) на вал шпинделя(3).

Т=0,002*62^0,22*23^0,38*3^0,51=0,0286(мин).

10) Установить крышку подшипника(8) на вал шпинделя(3).

Т=0,0225*0,3^0,18*60^0,12=0,0291(мин).

11) Установить шестерню(9) на вал шпинделя(3).

Т=0,0225*0,4^0,18*60^0,12=0,0312(мин).

12) Установить шайбу стопорную(10) на вал шпинделя(3).

Т=0,0062*55^0,21*16^0,21=0,0257(мин).

13) Установить крышку(11) на вал шпинделя(3). Затянуть её.

Т=0,04*27^0,17+0,0415*15^0,6/3^0,85=0,153(мин).

14) Установить первую гайку(15) на вал шпинделя(3), закрутить её, оставив зазор не более 4мм.

Т=0,04*16^0,17+0,028*16^0,73/2^0,62=0,202(мин).

15) Установить вторую гайку(15) на вал шпинделя(3) и затянуть её.

Т=0,04*16^0,17+0,028*10^0,73/2^0,62+0,013*16^0,43=0,205(мин).

16) Установить манжету(12) в корпус(1).

Т=0,0225*0,15^0,18*140^0,12=0,0289(мин).

17) Установить вал шпинднля в сборе(сб.2) в корпус(1).

Т=0,0376*3,8^0,18*160^0,12=0,0879(мин).

18) Установить шайбы(18) на винты(17)

Т=0,0062*4^0,21*13^0,21=0,0142(мин).

19) Закрутить винты(17) с шайбами(18) в корпус(1). Затянуть их.

Т=0,04*4^0,17+0,028*6^0,73/1^0,62+0,013*4^0,43=0,178(мин).

Б. Проектирование технологического процесса изготовления детали.

Краткое описание назначения детали в узле.

Корпус предназначен для установки в нём радиально-упорных подшипников шпинделя и их фиксации в осевом направлении. Он представляет собой втулку с фланцевой частью. Наружая цилиндрическая поверхность Ø90h6 предназначена для его установки корпуса шпинделя в корпус ротора обточки. Внутренняя поверхность Ø72H используются для базирования наружных колец подшипников. Фланец Ø124 с отверстием под штифт предназначен для закрепления корпуса шпинделя в корпусе ротора.

Анализ технических требований. Выявление технологических задач, возникающих при изготовлении, разработка схем проверки по заданным требованиям

1) Допуск круглости наружной цилиндрической поверхности Ø90h6 не более 0,012мм.

Требование назначено из условия обеспечения точного центрирования и равномерного прилегания поверхности Ø90h6 при её установке в корпус ротора обточки.

Невыполнение требования вызовет неравномерность контактных давлений на посадочной поверхности корпуса шпинделя , его неравномерную деформацию и смещение действительной оси вала шпинделя, что приведёт к неточности обработки гильзы.

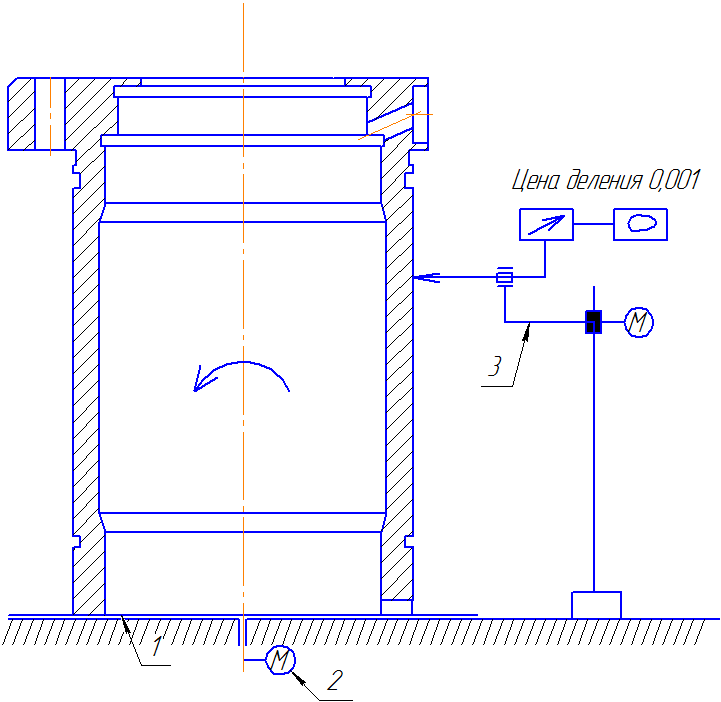

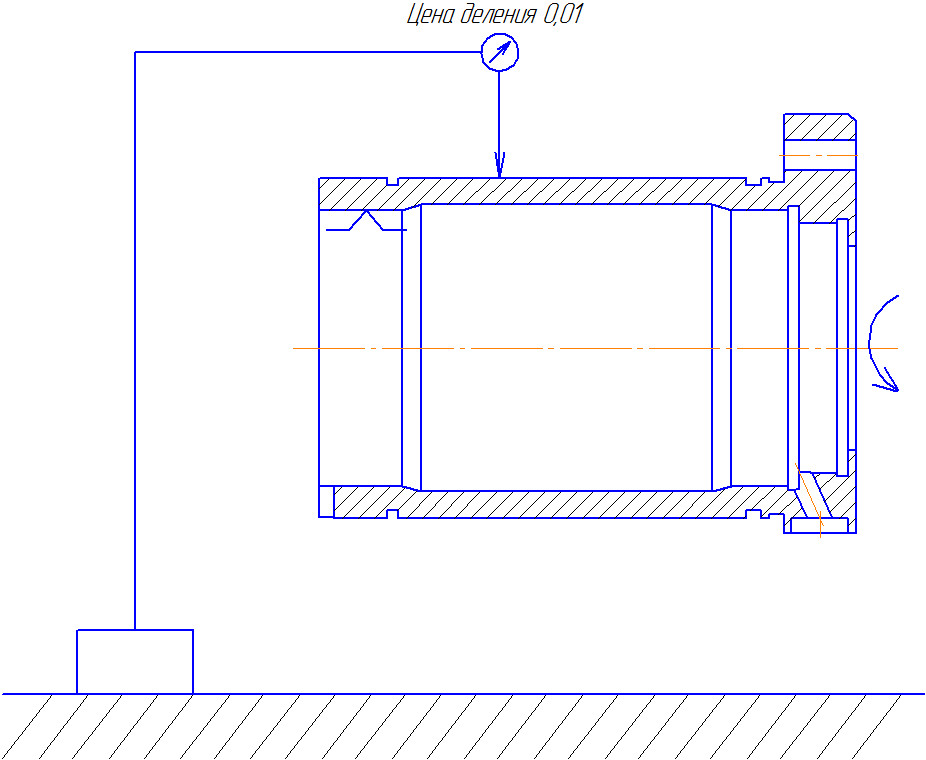

Схема контроля:

1- прецизионный поворотный стол; 2- привод прецизионного движения;

3-устройство записи круглограмм.

Требование обеспечивают при окончательной обработке поверхности Ø90h6 с базированием по окончательно обработанной поверхности Ø72Н6.

2) а) Допуск радиального биения поверхности Ø90h6 относительно поверхности Ø72Н6 не более 0,01мм. б) Допуск круглости внутренней цилиндрической поверхности Ø72Н6 не более 0,02мм.

Ограничение радиального биения в совокупности с требованием круглости назначено исходя из обеспечения высокой концентричности поверхности Ø72Н6 и Ø90h6.

Невыполнение требования приведёт к смещению оси подшипника, устанавливаемого наружным кольцом по поверхности Ø72Н6 относительно оси вала шпинедля. Это вызовет неравномерное распределение нагрузки на телах качения, неравномерный износ колец подшипника и в целом снижение ресурса всего шпинделя.

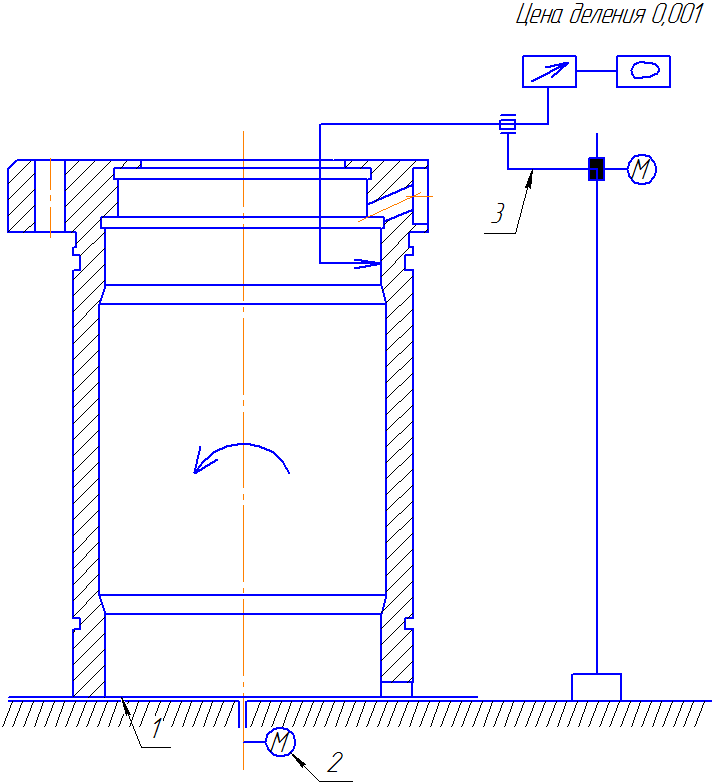

Схема контроля: а)

Требование

обеспечивают при окончательной обработке

поверхности с базированием обрабатываемой

заготовки по поверхности Ø72Н6 и

использованием гидропластмассовой

оправки.

Требование

обеспечивают при окончательной обработке

поверхности с базированием обрабатываемой

заготовки по поверхности Ø72Н6 и

использованием гидропластмассовой

оправки.

б)

1- прецизионный поворотный стол; 2- привод прецизионного движения;

3-устройство записи круглограмм.

Требование обеспечивают при окончательной обработке поверхности Ø72Н6 с базированием по окончательно обработанной поверхности Ø90h6.

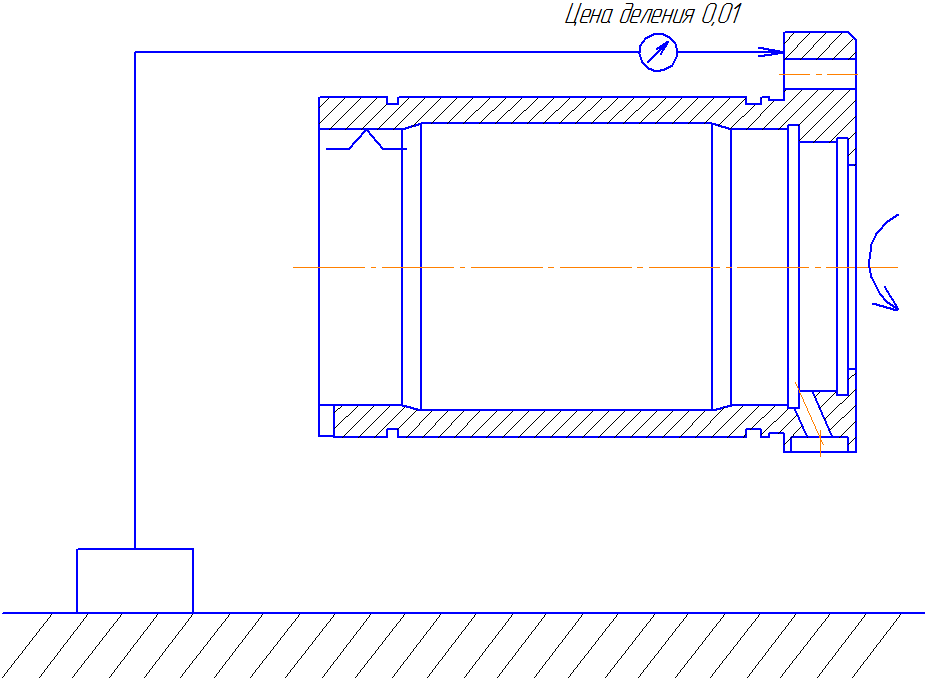

3) Допуск торцевого биения поверхности Ø124относительно поверхности Ø72Н6 не более 0,01мм

Этот допуск необходим для позиционирования и точного прилегания корпуса шпинделя к соответствующей поверхности корпус ротора обточки.

Схема контроля:

Требование обеспечивают при окончательной обработке поверхности с базированием обрабатываемой заготовки по поверхности Ø72Н6 и использованием гидропластмассовой оправки.

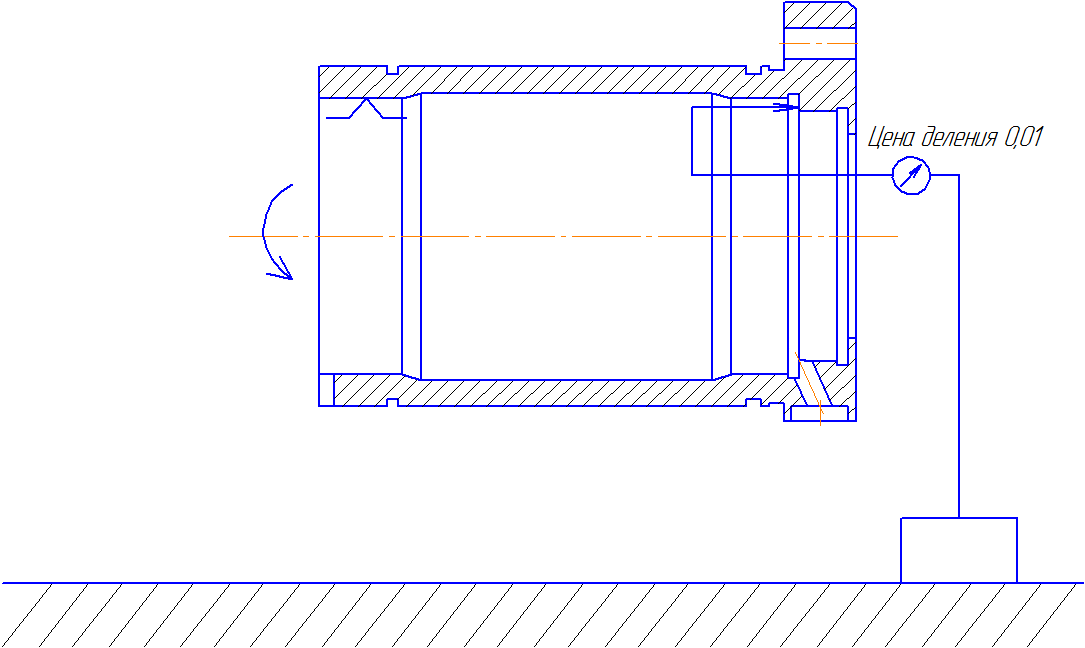

4) Допуск торцевого биения поверхности Ø66 относительно поверхности Ø72Н6 не более 0,01мм.

Допуск необходим для позиционирования и точного прилегания кольца подшипника к соответствующей поверхности корпуса шпинделя. Несоблюдение данного допуска приведёт к перекосу кольца при его установке, что вызовет неравномерное распределение нагрузки на телах качения, неравномерный износ колец подшипника и в целом снижение ресурса всего шпинделя.

Требование обеспечивают при окончательной обработке поверхности с базированием обрабатываемой заготовки по поверхности Ø72Н6 и использованием гидропластмассовой оправки.

В данной детали наиболее точными поверхностями являются:

1) Наружная цилиндрическая поверхность Ø 90h6 с шероховатостью Ra1.6. Для обеспечения данного размера и шероховатости, в качестве метода финишной обработки применяется чистовое точение.

2) Внутренняя цилиндрическая поверхность Ø 72Н6 с шероховатостью Ra1.6. Для обеспечения данного размера и шероховатости, в качестве метода финишной обработки применяется чистовое точение.

Основными технологическими задачами являются:

1) Обеспечение требуемой шероховатости поверхностей Ø 90h6 и Ø 72Н6.

2) Обеспечение допуска круглости поверхностей Ø 90h6 и Ø 72Н6.

3) Обеспечение допуска радиального биения поверхностей Ø 90h6 и Ø 72Н6.

4) Обеспечение допуска торцевого биения поверхностей Ø124 и Ø66.