- •A. Проектирование технологического процесса сборки узла

- •Краткое описание конструкции и назначение изделия

- •Анализ технических требований, выявление технологических задач, возникающих при сборке, разработка схем проверки по заданным требованиям.

- •Анализ технологичности конструкции узла. Разработка рекомендаций по повышению технологичности конструкции.

- •Выбор методов достижения точности сборки.

- •Метод расчета на минимум- максимум

- •Разработка технологической схемы сборки.

- •Разработка технологического процесса сборки.

- •Б. Проектирование технологического процесса изготовления детали.

- •Краткое описание назначения детали в узле.

- •Анализ технических требований. Выявление технологических задач, возникающих при изготовлении, разработка схем проверки по заданным требованиям

- •Анализ технологичности детали. Разработка рекомендаций по повышению технологичности конструкции.

- •Выбор метода изготовления заготовки

- •Разработка маршрута обработки основных поверхностей детали

- •Выбор баз, составление маршрута обработки выбор типов оборудования. Оформление маршрутной карты технологического процесса. Графическое оформление маршрутных эскизов.

- •Расчёт припусков на обработку и составление расчётной таблицы. Оформление эскиза заготовки.

- •Разработка операционной технологии и нормирование (для 1-3-х характерных операций).

- •В. Конструирование и расчет приспособления

- •1. Разработка схемы приспособления

- •2. Выбор установочных, зажимных и других элементов приспособлений

- •3. Составление схем сил, действующих на заготовку и расчет зажимного устройства.

- •4. Назначение технических требований на приспособление, обеспечивающих заданную точность.

- •5. Описание конструкции и работы приспособления.

Анализ технологичности конструкции узла. Разработка рекомендаций по повышению технологичности конструкции.

Качественный анализ:

В состав сборочной единицы входит множество корпусных и стандартных деталей. Проанализировав чертёж, выявленно, что в конструкции узла сведено до минимума число деталей в соответствии с его назначением Конструкция изделия обеспечивает удобный подвод и отвод сборочного инструмента.

Трудоемкость сборочной работы обусловлена запрессовками двух шпонок, подшипников, закручиванием винтов.

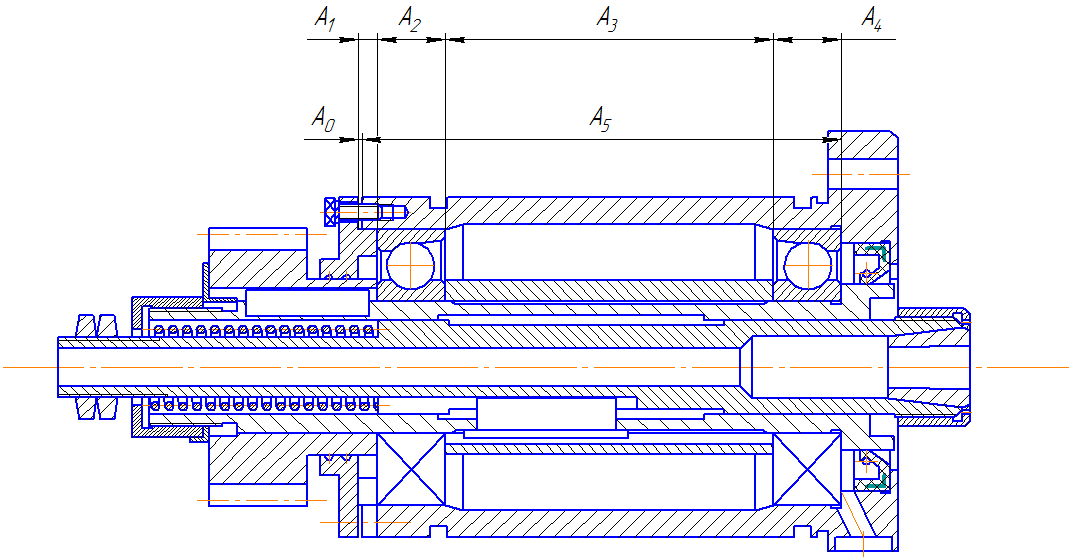

Конструкция узла позволяет произвести расчленение сборки на узловые и общую. Общая-корпус 1, узловые-вал шпинделя сб.2 и вспомогательный вал сб1. В этом случае возможна параллельная сборка узлов. Это уменьшает время сборки.

Количественный анализ:

Коэффициент сборности конструкции:

Е - общее количество сборочных единиц;

Д - количество деталей, не вошедших в состав сборочных единиц.

Коэффициент повторяемости деталей:

ЕН - количество наименование сборочных единиц;

ДН – количество наименований деталей, не вошедших в состав сборочных единиц.

Е - общее количество сборочных единиц;

Д – общее количество деталей, не вошедших в состав сборочных единиц.

Так как у нас нет аналогичной детали, по которой можно было бы установить граничное значение коэффицентов, то сравнить полученные коэффиценты не с чем.

Коэффициенты

стандартизации:

ЕСТ - Количество стандартных, нормализированных и унифицированных сборочных единиц в изделии;

Дст - Количество стандартных, нормализированных и унифицированных единиц не вошедших в сборочные узлы;

Е - общее количество сборочных единиц;

Д – общее количество деталей, не вошедших в состав сборочных единиц.

Так

как

,то

условие выполнено.

,то

условие выполнено.

В целом узел имеет простую компоновку, не вызывает затруднений при сборке и не требует применения сложных приспособлений и инструментов.

Вывод: на основании проведённого анализа считаем представленную конструкцию шпинделя ротора обточки технологичной для условий мелкосерийного производства.

Выбор методов достижения точности сборки.

Так как сборка состоит из точных деталей, размерные цепи состоят из 3-4 элементов, то выбираем способ достижения заданной точности- метод полной взаимозаменяемости, кроме подшипников. С помощью винтов 17 мы обеспечиваем преднатяг подшипников, и между корпусом(1) и крышкой пошипников(8) остаётся зазор. Для подшипников выбираем способ достижения точности- неполная взаимозаменяемость.

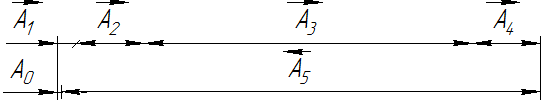

Размерная цепь:

На данной схеме представленны следующие размеры:

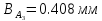

1)

Увеличивающие: ,

,

,

, ,

, ;

;

2)

Уменьшающие:

.

.

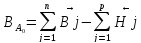

Метод расчета на минимум- максимум

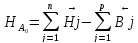

1. Определение номинальных размеров составляющих звеньев размерной цепи.

Для

нахождения номинального размера

воспользуемся зависимостью:

воспользуемся зависимостью:

![]()

2. Определение допуска звена А2.

|

Обозначение звена |

Номинальный размер, мм |

Допуск, Т |

Верхнее отклонение, В |

Нижнее отклонение, Н |

Середина поля допуска, С |

|

мм | |||||

|

|

1 |

0,02 |

+0,02 |

0 |

0,01 |

|

|

5 |

0,012 |

+0,012 |

0 |

+0,006 |

|

|

18 |

0,018 |

0 |

-0,018 |

-0,009 |

|

|

18 |

0,018 |

0 |

-0,018 |

-0,009 |

|

|

127 |

0,4 |

0 |

-0,4 |

-0,2 |

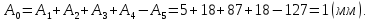

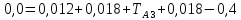

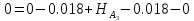

Воспользуемся формулой:

мм

мм

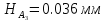

3.

Определение предельных отклонений

звена

0,02=0,012+0+ +0-0.4

+0-0.4

4. Проверка

0.372=0.408-0.036

0.372=0.372

Расчет проведен верно.