- •1. Основные понятия об автоматизированном производстве. (Оборудование, производительность и потери времени, η, классификация инструментальной оснастки.)

- •Особенности работы инструмента в условиях автоматизированного производства.

- •2.Классификация инструментальной оснастки ап.

- •Общие требования к инструментальной оснастке.

- •3.Производительность оборудования в ап и потери времени.

- •Классификация потерь (по Шаумяну).

- •4.Роль технологической оснастки в повышении эффективности станков с чпу.

- •5.Надежность инструментальной оснастки. (основные понятия)

- •6.Закон распределения стойкости режущего инструмента. Стойкость инструмента как случайная переменная величин.

- •7.Износ режущего инструмента и связанные с ним изменения размеров детали и потери времени.

- •8.Первоначальная настройка инструмента на размер.

- •9.Способы настройки на .

- •10.Способы настройки на .

- •Настройка на станке.

- •1.Настройка по установам и эталонам.

- •2. Настройка с помощью индикаторных устройств.

- •3. Применение визирных устройств.

- •11.Способы настройки на .

- •Настройка инструмента вне станка.

- •Для установки вылета осевых инструментов применяют приборы флажкового типа. (Рис. 8)

- •12. Требования к кнп.

- •13.Расчет точности настройки и погрешности обработки детали.

- •14.Автоматическое регулирование размеров детали в процессе обработки. Автоподналадка инструмента (автоподнастройка).

- •16. Способы регулирования.

- •17.Регулирование и измерение.

- •Системы автоматического регулирования размеров в процессе обработки.

- •Регулирование размеров при алмазной и тонкой расточке. (Рис. 15)

- •Регулирование размеров при тонкой расточке. (Рис. 16)

- •18.Системы адаптивного управления.

- •19.Методы коррекции размеров на станках с чпу и в гап.

- •Типовая конструкция измерительных устройств.

- •21. Устройства для корректировочных приспособлений инструмента.

- •22. Система и устройства для наблюдения за состоянием инструмента (диагностические системы).

- •Прямое измерение износа.

- •23. Система и устройства для наблюдения за состоянием инструмента (диагностические системы).

- •Косвенные методы.

- •24. Простые устройства для контроля наличия инструмента.

- •25.Смена инструмента в технологической последовательности.

- •26. Идентификация инструментов.

- •27.Способы кодирования инструментов.

- •28. Устройства для автоматической смены инструмента в рос(рабочий орган станка).

- •29. Инструментальные магазины.

- •30. Требования к уаси

10.Способы настройки на .

Различают динамические и статистические способы настройки.

Динамические – настройку ведут путем пробной обработки деталей.

Статистические – не связанные с обработкой детали.

Статистические методы настройки.

Не требуют обработки пробных деталей. При этом уменьшаются потери времени.

Различают две группы методов настройки:

Настройка инструмента непосредственно на станке.

Настройка инструмента вне станка.

Настройка на станке.

1.Настройка по установам и эталонам.

Эталон отличается от детали большей твердостью, точностью, шероховатостью и несколько измененными размерами.

Вначале на станок ставят эталон (рис.4).

Суппорт

устанавливают в положение, соответствующее

концу обработки детали. Резцы ставятся,

не закрепляя, и подводятся до касания

с кромками эталона. После этого их

закрепляют, а эталон снимают. Далее

ставят деталь и обрабатывают.

т.к. 1.) отжим при

обработке;

т.к. 1.) отжим при

обработке;

2.) на детали после обработки остаются микротрещины.

Практически, из-за трудности вычисления поправок, размеры эталона устанавливаются опытным путем на стадии пробного пуска (отладки) техпроцесса.

Сначала эталон

изготавливают по средним размерам

детали (средний в поле допуска)

.

Далее обрабатывают пробную партию

деталей. Желательно перед каждой деталью

устанавливать резцы по эталону, что

компенсирует износ и учитывает погрешность

настройки. Далее вычисляют поправку Δ.

Затем доводят эталон.

.

Далее обрабатывают пробную партию

деталей. Желательно перед каждой деталью

устанавливать резцы по эталону, что

компенсирует износ и учитывает погрешность

настройки. Далее вычисляют поправку Δ.

Затем доводят эталон.

Также и на продольные размеры. Метод очень распространен в крупносерийном и серийном производстве.

Сходным по идее является настройка с помощью установов, которые имитируют не всю обработанную деталь, а одну из ее поверхностей, по которой устанавливается режущая кромка инструмента.

Т.е. установ – это

приспособление, обозначающее то место,

где должен стоять инструмент.

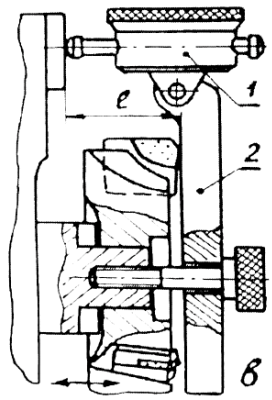

Для осевого инструмента важно иметь определенный вылет (рис.4).

![]()

1 – агрегатная головка;

2 – шпиндель;

3 – регулировочная гайка;

4 – установ;

5 – запаянная планка (пластина);

6 – стол станка.

Перед обработкой

детали агрегатная головка отводится в

нерабочее положение. В шпинделе её

устанавливаются блоки режущего и

вспомогательного инструментов (удлинитель

и сверло). Начальные размеры

и

и делают минимальными. Вместо детали

ставят установ (на теже базы). Агрегатную

головку перемещают в положение,

соответствующее окончательной обработке

и начинают с помощью гаек увеличивать

вылеты инструмента, пока инструменты

не коснутся упора. Затем гайки законтривают.

Настроечный размер

делают минимальными. Вместо детали

ставят установ (на теже базы). Агрегатную

головку перемещают в положение,

соответствующее окончательной обработке

и начинают с помощью гаек увеличивать

вылеты инструмента, пока инструменты

не коснутся упора. Затем гайки законтривают.

Настроечный размер задается от конца шпинделя до конца

инструмента. При настройке станок

простаивает.

задается от конца шпинделя до конца

инструмента. При настройке станок

простаивает.

2. Настройка с помощью индикаторных устройств.

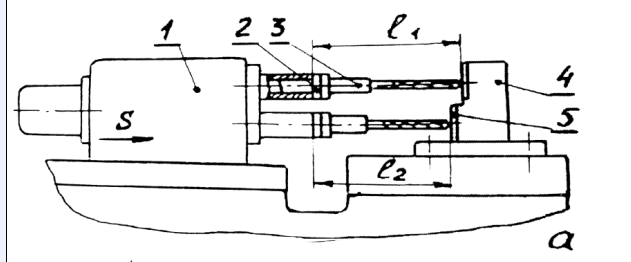

Индикаторные седла. (Рис. 5)

Применяют для настройки вылета резца из борштанги, расточных оправок.

Седло устанавливается по эталону на нулевое положение стрелки индикатора. Покачивая седло, добиваются максимального отклонения. Показания индикатора должно быть “0”.

После промера детали всегда можно ввести поправку. Для удобства работы часто делают магнитное седло.

Индикаторные и флажковые приборы для настройки торцовых фрез. (Рис. 6)

У этих станков пиноль шпинделя может плавно перемещаться вдоль оси – это не рабочее, а регулировочное перемещение.

Для настройки индикатора используется эталон.