3857

.pdf

Научный журнал строительства и архитектуры

Представим данную зависимость в относительных значениях, принимая требуемый модуль упругости при толщине слоя покрытия 0,12м за единицу, обозначим его черезКн (рис. 14).

Из представленных на рис. 14 данных видно, что между коэффициентом Кн и толщиной слоя покрытия имеется прямо пропорциональная зависимость, которая имеет вид:

Кн 7,25Нсл 0,124, |

(20) |

гдеНсл — толщина слоя покрытия, м.Коэффициент корреляции уравнения зависимости 0,999.

Рис. 14. Зависимость величины коэффициента Кн от толщины слоя покрытия

Следовательно, зависимость требуемого модуля упругости дорожной одежды от транспортной нагрузки с учетом толщины слоя дорожного покрытия, категории дороги, группы нагрузки и интенсивности движения можно выразить зависимостями, представленными ниже, МПа:

по ОДН 218.046-01:

Етр 230 Кп Кгн Кн Кк КN , |

(21) |

|

по ПНСТ 265-2018: |

|

|

Етр 320 Кп |

Кгн Кн Кк КN . |

(22) |

4. Результаты расчета требуемого модуля упругости дорожной одежды. На рис. 15

представлены зависимости величины минимального модуля упругости дорожного одежды от интенсивности движения транспортных средств для II категории дороги при толщине слоя покрытия 0,12 м и разных группах нагрузки, рассчитанных по зависимостям (21), (22).

а) |

б) |

Рис. 15. Зависимость величины минимального модуля упругости дорожной одежды для II технической категории дороги от числа приложения нагрузки:

а) для расчетных нагрузок А1; А2; А3, рассчитанных по ОДН218.046-01; б) при расчетной нагрузке (давлении на покрытие):

1 — 0,6; 2 — 0,8; 3 — 0,9; 4 — А3, рассчитанных по ПНСТ 265-2018

40

Выпуск № 1 (53), 2019 |

ISSN 2541-7592 |

Из представленных на рис. 15 данных видно, что независимо от группы нагрузки, значение требуемого модуля упругости существенно меняется в интервале интенсивности движения от 500000 до 1000000 числа приложения нагрузки. Повышение числа приложений нагрузки для группы нагрузки А1 с 500000 до 1000000 требует увеличения модуля упругости на 12,2 %, а при изменении нагрузки на А2 и А3 12,3—13,8 % и 16,8—18,8 % соответственно. При дальнем повышении числа приложений нагрузки значение модуля упругости изменяется в пределах от 3,5 до 4,7 %.

Выводы

1.Анализ нормативных документов ГОСТ 32960-2014 и ПНСТ 265-2018 показал, что осевая нагрузка свыше 12 тонн при расчете по допускаемому упругому прогибу не учитывается, а величина этой нагрузки характерна для современного большегрузного транспорта.

2.Требуемый модуль упругости дорожной одежды зависит от нагрузки на дорожную одежду и интенсивности движения транспортных средств. Рост числа приложений нагрузки для группы нагрузки А1 с 500000 до 1000000 требует увеличения модуля на 12,2 %, а при изменении нагрузки на А2 и А3 — 12,3—13,8 % и 16,8—18,8 % соответственно.

3.Установленные зависимости (21) и (22) позволяют объективно оценить прочностные характеристики дорожной одежды (модуль упругости дорожной одежды по допускаемому упругому прогибу) при проведении мониторинга автомобильной дороги с учетом параметров транспортного потока, категории дороги и конструкции дорожной одежды в целом.

Библиографический список

1.Бабков, В. Ф. Автомобильные дороги / В. Ф. Бабков. — 3-е изд. перераб. и доп. — М.: Транспорт, 1983. — 280 с.

2.Зубков, А. Ф. Анализ методов разработки технологических процессов уплотнения дорожных покрытий из горячих асфальтобетонных смесей / А. Ф. Зубков // Вестник Тамбовского государственного технического университета. — 2006. — Т. 12, № 4—2. — С. 1158—1161.

3.Зубков, А. Ф. Определение возможной продолжительности уплотнения покрытий нежесткого типа при строительстве автомобильных дорог / А. Ф. Зубков // Вестник Тамбовского государственного технического университета. — 2006. — Т. 12, № 3—2. — С. 806—817.

4. Зубков, А. Ф. Технология строительства асфальтобетонных покрытий автомобильных дорог / А. Ф. Зубков, В. Г. Однолько. — М.: Машиностроение, 2009. — 223 с.

5.Кирюхин, Г. Н. Гармонизация стандартов на щебеночно-мастичныйасфальтобетон / Г. Н. Кирюхин // Дороги и мосты. — 2011. — № 2 (26). — С. 311—323.

6.Кирюхин, Г. Н. К вопросу о совершенствовании нормативных требований к асфальтобетону / Г. Н. Кирюхин // Дороги и мосты. — 2017. — № 1 (37). — С. 18.

7.Кирюхин, Г. Н. О предварительных национальных стандартах на асфальтобетоны / Г. Н. Кирюхин // Ассоциация исследователей асфальтобетона: сб. ст. и докладов Ежегодной научной сессии. — М.: МАДИ, 2018. — С. 92—101.

8.Матвиенко, Ф. В. Моделирование деформации дорожной конструкции от воздействия транспортного потока / Ф. В. Матвиенко, А. Н. Канищев, В. В. Волков // Научный вестник Воронежского ГАСУ. Строительство и архитектура. — 2009. — № 3. — С. 67—72.

9.Матвиенко, Ф. В. Прогнозирование величины необратимой деформации дорожной конструкции от воздействия транспортного потока / Ф. В. Матвиенко, А. Н. Канищев, В. Н. Мелькумов, В. В. Волков // Научный вестник Воронежского ГАСУ. Строительство и архитектура. — 2010. — № 3. — С. 81—92.

10.Радовский, Б. С. Методы проектирования состава асфальтобетонных смесей в США / Б. С. Радовский // Дорожная техника. — 2006. — С. 68.

11.Радовский, Б. С. Концепция вечных дорожных одежд / Б. С. Радовский // Дорожная техника. — 2011. — № 4. — С. 132.

12.Радовский, Б. С. Оценка погрешностей, возникающих при расчете нежестких дорожных одежд / Б. С. Радовский, А. Е. Мерзликин // Дороги и мосты. — 2016. — № 1 (35). — С. 6.

13.Саль, А. О. Расчетные характеристики асфальтобетонов применительно к ВСН 46-72 / А. О. Саль, В. А. Золотарев, Б. С. Радовский, Э. Б. Ильев // Автомобильные дороги. — 1977. — № 5. — С. 24.

14.Сильянов, В. В. Транспортно-эксплуатационные показатели городских дорог и улиц / В. В. Сильянов, Э. Р. Домке. — М.: ИЦ «Академия», 2007. — 352 с.

41

Научный журнал строительства и архитектуры

15.Черняков, П. С. Закономерности изменения основных транспортно-эксплуатационных характеристик автомобильных дорог / П. С. Черняков, А. Ф. Зубков // Устойчивое развитие региона: архитектура, строительство, транспорт: материалы 5-й Междунар. науч.-практ. конф. Института архитектуры, строительства и транспорта ФГБОУ ВО «Тамбовский государственный технический университет». — Тамбов: Изд-во Першина Р. В., 2018. — С. 306—310.

16.Zubkov, A. F. A Study of Temperature Modes and Strength Characteristics of Stone-Mastic Asphalt / A. F. Zubkov, V. I. Ledenev, R. V. Kupriyanov // Scientific Herald of the Voronezh State University of Architecture and Civil Engineering. Construction and Architecture. — 2014. — № 1 (21). — P. 54—64.

17.Zubkov, A. F. Comparative Estimation of Parameters of Road Rollers of Static and Vibrating Action Subject to Effect of Compaction When Constructing Road Carpets of Nonrigid Type / A. F. Zubkov // Scientific Herald of the Voronezh State University of Architecture and Civil Engineering. Construction and Architecture. — 2009. — № 2 (2). — P. 43—53.

18.Kuprianow, R. Analiza Zmian Temperatury Ukladanych Warstw Z Mieszanek Mineralno-Asfaltowych W Strefie Spoiny Podluznej / R. Kuprianow, K. Andrianow, A. Zubkow, A. Plewa // Budownictwa i Inzynierii Srodowiska. — 2015. — № 3. — P. 113—117.

19.Kupriyanov, R. V. Determining the Temperature of the Asphalt Mix During the Construction of Asphalt Concrete Non-Rigid Pavement / R. V. Kupriyanov, V. A. Luzgachev, A. F. Zubkov // Scientific Herald of the Voronezh

State University of Architecture and Civil Engineering. Construction and Architecture. — 2016. — № 1 (29). — P. 63—74.

20. Plewa, A. The Effect of Modifying Additives on the Consistency and Properties of Bitumen Binders / A. Plewa, P. S. Belyaev, K. A. Andrianov, A. F. Zubkov, V. A. Frolov // Advanced Materials and Technologies. — 2016. — № 4. — P. 35—40.

References

1.Babkov, V. F. Avtomobil'nye dorogi / V. F. Babkov. — 3-e izd. pererab. i dop. — M.: Transport, 1983. —

280 s.

2.Zubkov, A. F. Analiz metodov razrabotki tekhnologicheskikh protsessov uplotneniya dorozhnykh pokrytii iz goryachikh asfal'tobetonnykh smesei / A. F. Zubkov // Vestnik Tambovskogo gosudarstvennogo tekhnicheskogo universiteta. — 2006. — T. 12, № 4—2. — S. 1158—1161.

3.Zubkov, A. F. Opredelenie vozmozhnoi prodolzhitel'nosti uplotneniya pokrytii nezhestkogo tipa pri stroitel'stve avtomobil'nykh dorog / A. F. Zubkov // Vestnik Tambovskogo gosudarstvennogo tekhnicheskogo universiteta. — 2006. — T. 12, № 3—2. — S. 806—817.

4.Zubkov, A. F. Tekhnologiya stroitel'stva asfal'tobetonnykh pokrytii avtomobil'nykh dorog / A. F. Zubkov, V. G. Odnol'ko. — M.: Mashinostroenie, 2009. — 223 s.

5. |

Kiryukhin, |

G. N. Garmonizatsiya |

standartov na |

shchebenochno-mastichnyi |

asfal'tobeton |

/ |

G. N. Kiryukhin // Dorogi i mosty. — 2011. — № 2 (26). —S. 311—323. |

|

|

||||

6. |

Kiryukhin, |

G. N. K voprosu o |

sovershenstvovanii |

normativnykh trebovanii k |

asfal'tobetonu |

/ |

G.N. Kiryukhin // Dorogi i mosty. — 2017. — № 1 (37). —S. 18.

7.Kiryukhin, G. N. O predvaritel'nykh natsional'nykh standartakh na asfal'tobetony / G. N. Kiryukhin // Assotsiatsiya issledovatelei asfal'tobetona: sb. st. i dokladov Ezhegodnoi nauchnoi sessii. — M.: MADI, 2018. — S. 92—101.

8.Matvienko, F. V. Modelirovanie deformatsii dorozhnoi konstruktsii ot vozdeistviya transportnogo potoka / F. V. Matvienko, A. N. Kanishchev, V. V. Volkov // Nauchnyi vestnik Voronezhskogo GASU. Stroitel'stvo i arkhitektura. — 2009. — № 3. — S. 67—72.

9.Matvienko, F. V. Prognozirovanie velichiny neobratimoi deformatsii dorozhnoi konstruktsii ot vozdeistviya transportnogo potoka / F. V. Matvienko, A. N. Kanishchev, V. N. Mel'kumov, V. V. Volkov // Nauchnyi vestnik Voronezhskogo GASU. Stroitel'stvo i arkhitektura. — 2010. — № 3. — S. 81—92.

10.Radovskii, B. S. Metody proektirovaniya sostava asfal'tobetonnykh smesei v SShA / B. S. Radovskii // Dorozhnaya tekhnika. — 2006. — S. 68.

11.Radovskii, B. S. Kontseptsiya vechnykh dorozhnykh odezhd / B. S. Radovskii // Dorozhnaya tekhnika. — 2011. — № 4. — S. 132.

12.Radovskii, B. S. Otsenka pogreshnostei, voznikayushchikh pri raschete nezhestkikh dorozhnykh odezhd / B. S. Radovskii, A. E. Merzlikin // Dorogi i mosty. — 2016. — № 1 (35). — S. 6.

13. Sal', A. O. Raschetnye kharakteristiki asfal'tobetonov primenitel'no k VSN 46-72 / A. O. Sal',

V.A. Zolotarev, B. S. Radovskii, E. B. Il'ev // Avtomobil'nye dorogi. — 1977. — № 5. — S. 24.

14.Sil'yanov, V. V. Transportno-ekspluatatsionnye pokazateli gorodskikh dorog i ulits / V. V. Sil'yanov,

E.R. Domke. — M.: ITs «Akademiya», 2007. — 352 s.

15.Chernyakov, P. S. Zakonomernosti izmeneniya osnovnykh transportno-ekspluatatsionnykh kharakteristik avtomobil'nykh dorog / P. S. Chernyakov, A. F. Zubkov // Ustoichivoe razvitie regiona: arkhitektura, stroitel'stvo,

42

Выпуск № 1 (53), 2019 |

ISSN 2541-7592 |

transport: materialy 5-i Mezhdunar. nauch.-prakt. konf. Instituta arkhitektury, stroitel'stva i transporta FGBOU VO «Tambovskii gosudarstvennyi tekhnicheskii universitet». — Tambov: Izd-vo Pershina R. V., 2018. — S. 306—310.

16.Zubkov, A. F. A Study of Temperature Modes and Strength Characteristics of Stone-Mastic Asphalt / A. F. Zubkov, V. I. Ledenev, R. V. Kupriyanov // Scientific Herald of the Voronezh State University of Architecture and Civil Engineering. Construction and Architecture. — 2014. — № 1 (21). — P. 54—64.

17.Zubkov, A. F. Comparative Estimation of Parameters of Road Rollers of Static and Vibrating Action Subject to Effect of Compaction When Constructing Road Carpets of Nonrigid Type / A. F. Zubkov // Scientific Herald of the Voronezh State University of Architecture and Civil Engineering. Construction and Architecture. — 2009. — № 2 (2). — P. 43—53.

18.Kuprianow, R. Analiza Zmian Temperatury Ukladanych Warstw Z Mieszanek Mineralno-Asfaltowych W Strefie Spoiny Podluznej / R. Kuprianow, K. Andrianow, A. Zubkow, A. Plewa // Budownictwa i Inzynierii Srodowiska. — 2015. — № 3. — P. 113—117.

19.Kupriyanov, R. V. Determining the Temperature of the Asphalt Mix During the Construction of Asphalt Concrete Non-Rigid Pavement / R. V. Kupriyanov, V. A. Luzgachev, A. F. Zubkov // Scientific Herald of the Voronezh

State University of Architecture and Civil Engineering. Construction and Architecture. — 2016. — № 1 (29). — P. 63—74.

20. Plewa, A. The Effect of Modifying Additives on the Consistency and Properties of Bitumen Binders / A. Plewa, P. S. Belyaev, K. A. Andrianov, A. F. Zubkov, V. A. Frolov // Advanced Materials and Technologies. — 2016. — № 4. — P. 35—40.

ANALYSIS OF NORMATIVE DOCUMENTATION ON THE CALCULATION OF THE STRENGTH CHARACTERISTICS OF NON-RIGID ROAD PAVEMENT FOR THE PERMISSIBLE ELASTIC DEFORMATION

S. A. Senibabnov 1, K. А. Andrianov 2, A. F. Zubkov 3

Tambov State Technical University 1, 2, 3

Russia, Tambov

1PhD student of the Dept. of Urban Construction and Highways, tel.: (4752) 63-09-20, 63-03-72, e-mail: gsiad@mail.tambov.ru

2PhD in Engineering, Assoc. Prof., Head of the Dept. of Urban Construction and Highways,

e-mail: gsiad@mail.tambov.ru

3 D. Sc. in Engineering, Prof. of the Dept. of Urban Construction and Highways, e-mail: gsiad@mail.tambov.ru

Statement of the problem. According to the current normative documents ODN 218.046-01 and MODN 2-2001 on the design of non-rigid pavement, specific wheel pressure on the road surface of 0.6 MPa under a standard static load on the axis 100, 115 and 130 kN is assumed to be the design parameters of the mobile load on the pavement, which does not always meet modern requirements. Adopted in 2018, the preliminary national standard of the Russian Federation PNST 265-2018 provides for increased requirements for the strength characteristics of road pavement and times in between road maintenance, specifies the minimum required modulus of elasticity of roads paving taking into account current operating conditions.

Results. According to the results of the analysis of regulatory documentation for the design of nonrigid pavement, analytical dependences of the permissible modulus of elasticity of pavement depending on the category of road, group of a design load, thickness of a coating layer and traffic intensity were identified. The results of the calculations of the required modulus of elasticity of the pavement using ODN 218.046-01 and MODN 2-2001 as well as PNST 265-2018 are presented.

Conclusions. Based on the analysis, the influence of traffic flow on the strength characteristics of road surfaces is identified. The analytical dependences for the calculation of the required modulus of elasticity of the pavement are proposed taking into account the parameters of traffic flow, category of the road and its overall design.

Keywords: traffic load, traffic intensity, elastic modulus, road category, road pavement, thickness of a coating layer.

43

Научный журнал строительства и архитектуры

DOI 10.25987/VSTU.2019.53.1.004

УДК 625.85

УСЛОВИЯ ФОРМИРОВАНИЯ БИТУМНЫХ ПРОСЛОЕК В АСФАЛЬТОБЕТОНЕ

А. Б. Соломенцев1

Орловский государственный университет им. И. С. Тургенева1 Россия, г. Орел

1 Канд. техн. наук, доц. кафедры городского хозяйства и строительства автомобильных дорог,

тел.: +7-910-748-17-58, e-mail: absolomentsev@mail.ru

Постановка задачи. В работе рассмотрены условия и процесс перемешивания асфальтобетонной смеси, условия появления расклинивающего давления в жидких прослойках, также приведена модель строения битумной пленки на минеральных зернах в асфальтобетоне. Цель исследования — анализ структуры и поведения битумных прослоек в асфальтобетонной смеси и асфальтобетоне, исследование характеристик битумных прослоек.

Результаты и выводы. Основываясь на представлениях об асфальтобетонной смеси как трибологической системе, с учетом физико-химических процессов и взаимодействий рассмотрены условия формирования битумных пленок. Предложена модель строения битумной прослойки между двух минеральных поверхностей в асфальтобетоне. На изотерме структурной составляющей расклинивающего давления выделены и охарактеризованы три зоны с различными структурными состояниями. Предложена методика расчета констант и изотерм структурной составляющей расклинивающего давления и произведены вычисления. Охарактеризованы структура и свойства асфальтовяжущего и битумных прослоек в нем при различном количестве битума.

Ключевые слова: битум, асфальтобетон, битумные пленки и прослойки, расклинивающее давление, характеристики битумных прослоек и расклинивающего давления.

Введение. Асфальтобетон, включающий щебень различных фракций (крупный заполнитель), дробленый или природный песок (мелкий заполнитель), минеральный порошок (наполнитель) и битум, представляет собой трехструктурную систему с микроструктурой (подсистема «минеральный порошок и битум — асфальтовяжущее»), мезоструктурой (подсистема «песок и асфальтовяжущее — асфальтовый раствор»), и макроструктурой (щебень с асфальтовым раствором) [9]. Наиболее сложным и ответственным процессом при получении асфальтобетонной смеси является процесс перемешивания компонентов смеси с целью однородного их распределения и формирования битумных пленок и прослоек. Согласно Денкверсу [22] перемешивание может осуществляться одним или несколькими механизмами: переносом, сдвигом, диффузией. Лейси [25] считает процесс перемешивания диффузионным процессом и исходит из того, что все смесители осуществляют три основных процесса: перенос групп смежных частиц из одного участка массы в другой — конвективное перемешивание; распределение частиц по вновь образованной поверхности — перемешивание рассеиванием, диффузией; образование скользящих плоскостей внутри смешиваемого материала — перемешивание сдвигом. С. В. Бардаев [3] рассматривает асфальтобетонную смесь как часть механической системы «рабочий орган смесителя — асфальтобетонная смесь», представляющую собой среду, зернистая часть которой образует остов, способный воспринимать на себя воздействие внешних нагрузок, и характеризует такие свойства среды, как сдвигоустойчивость и внутреннее трение. Связь между зернами различной величины осуществляется через асфальтовяжущее. При сдвиговых воздействиях на среду возникают сопротивления, обусловленные трением по поверхности скольжения, молекулярными силами сцепления и хемо-

© Соломенцев А. Б., 2019

44

Выпуск № 1 (53), 2019 |

ISSN 2541-7592 |

сорбционными связями [3]. Движение смеси С. В. Бардаев рассматривает как непрерывно повторяющийся сдвиг в результате давления лопасти и представляет общее сопротивление движению лопасти как сумму частных видов сопротивлений: от силы инерции смеси; от перемещения криволинейной призмы относительно смеси, расположенной над призмой; вызванное действием трения о днище смесителя от перемещения призмы смеси; сопротивление сдвига по плоскостям скольжения смеси; от заклинивания и истирания частиц смеси; от сил трения, вызванных смещением смеси относительно лопасти.

Как известно, свойства жидкостей вблизи поверхностей раздела «жидкость — твердое тело» за счет действия поверхностных сил, адсорбционных явлений и т. д. сильно изменены по сравнению со свойствами объемной жидкости [1, 5, 15]. Эти граничные слои могут иметь достаточно большую толщину. Наличие таких слоев существенно изменяет свойства жидкостей, когда они выступают в качестве прослоек или образуют пленки [15]. Если граничные слои не перекрываются, то давление в центральной части пленки совпадает с внешним давлением в объемной фазе, и при сближении поверхностей работа не совершается. При перекрытии граничных слоев гидростатическое давление в пленке уже будет отличаться от объемного. Дополнительное по сравнению с объемным давление было предложено назвать расклинивающим. При положительном расклинивающем давлении прослойка стремится растолкнуть поверхность, а при отрицательном — утончиться. В условиях термодинамического равновесия, которое может поддерживаться действием внешних сил на взаимодействующие тела, расклинивающее давление П(h) рассматривается как новая термодинамическая переменная, равная разности между давлением ρ в объемной фазе, контактирующей с прослойкой [15]: П(h) = ρe − ρ. Особые свойства граничных слоев могут определяться различными факторами — наличием двойного электрического слоя, изменением структуры жидкости, адсорбции низкомолекулярных веществ, поверхностно-активных веществ, полимеров и т. д. [12]. Полное расклинивающее давление подразделяется на ряд составляющих [5, 15]: ионноэлектростатическую, связанную с перекрытием диффузных частей двойных электрических слоев и возникающую в жидких прослойках электролитов; молекулярную, обусловленную силами дисперсионного взаимодействия и перекрытием зон распространения флуктуационных электромагнитных полей; структурную, вызванную перекрытием граничных слоев с измененной по сравнению с объемной фазой структурой; адсорбционную, связанную с перекрытием диффузных адсорбционных слоев нейтральных молекул в неионных растворах; стерическую, обусловленную «стерическим» взаимодействием адсорбционных слоев по- верхностно-активных веществ и полимеров; электронную, возникающую в жидкометаллических и газовых прослойках.

Появление расклинивающего давления сопровождает процессы перемешивания, уплотнения, граничного трения и т. д. Изучение строения и свойств граничных слоев, характеристик расклинивающего давления, а также природы сил, определяющих структуру граничных слоев, позволит лучше понять поведение асфальтобетонных смесей и асфальтобетона на различных этапах формирования структуры и прогнозировать их поведение.

При рассмотрении взаимодействия твердых поверхностей через жидкую прослойку с граничными слоями используется модель с пятислойной системой [1, 5, 6, 15] (рис. 1а). При перекрытии граничных слоев (рис. 1б) возникает расклинивающее давление, которое влияет на взаимодействие твердых поверхностей.

Марчелия и Радич получили следующее выражение для структурной составляющей расклинивающего давления [5]:

Пs (h) |

K |

, |

(1) |

4sh2(h/2l) |

|||

где l — параметр, имеющий смысл длины корреляции; параметр К 4а 2 |

зависит от условий |

||

|

|

0 |

|

на границе прослойки и состояния поверхностной упорядоченности, 20 > 0; h — толщина

45

Научный журнал строительства и архитектуры

прослойки; s — площадь перекрытия. Для достаточно широких симметричных прослоек, когда h > l, вместо (1) получается экспоненциальная зависимость сил структурного отталкивания Пs > 0 от толщины прослойки:

Пs(h) Kexp( h/l). |

(2) |

а) |

|

|

б) |

Пятислойная система |

Зона перекрытия |

Рис. 1. Модель жидкой прослойки междудвух твердых поверхностей с граничными слоями: а) схема пятислойной системы:

1 — поверхность твердого тела; 2 — граничный слой жидкости; 3 — диффузный слой жидкости; б) схема возникновения расклинивающего давления

Параметр К характеризует величинуструктурныхсил, а длинаl — их дальнодействие [15]. И. В. Королевым [10] предложена модель строения битумной пленки на минеральных зернах в асфальтобетоне, которая включает ориентированный слой и объемный битум. Ориентированный слой битума состоит из твердообразной (адсорбированной) зоны, структурированной зоны с ориентированной структурой битума, диффузной зоны, переходящей в объ-

емный битум.

И. В. Королевым были рассчитаны толщины битумных пленок на минеральных зернах в смеси оптимальной гранулометрии, при которой формируется материал с наибольшей прочностью и плотностью [9]. Для битума с глубиной проникания иглы 410 при 25 °С на зернах известняка в [9] были получены данные по общей толщине пленок и толщине слоев ориентированного битума, пользуясь которыми автор уточнил толщины зон битумной пленки. С уменьшением размеров минеральных частиц от 10000 до 35 мкм толщина твердообразной зоны уменьшается от 810 до 160 нм, структурированной от 1090 до 520 нм, а толщина диффузной — от 44100 до 370 нм.

Также изучалось [9, с. 50—65] расклинивающее давление пленки битума в асфальтовяжущем. Методика определения расклинивающего давления учитывала, что контактирующие поверхности зерен непараллельные между собой, что обусловливает неодинаковую толщину битумной прослойки; измеряется не средняя толщина слоя битума, а некоторая приведенная толщина, эквивалентная по своему расклинивающему действию неодинаковому по толщине слою битума между зернами неправильной формы. В результате проведенных исследований автором получены экспериментальные и теоретические зависимо-

46

Выпуск № 1 (53), 2019 |

ISSN 2541-7592 |

сти расклинивающего давления от толщины пленки битума между зернами минерального порошка в асфальтовяжущем (смеси битума и минерального порошка) при технологической температуре.

В работе [7] предложен реологический метод определения толщины слоя битума, структурирующегося на поверхности минерального компонента. Предложенный метод нуждается в доработке, так как полученные отрицательные значения толщин адсорбционных слоев битума на минеральных частицах противоречат ранее полученным экспериментальным данным и физико-химическим процессам, протекающим в приповерхностной зоне битумной пленки на границе с минеральной поверхностью [6, 10, 15].

Цель настоящего исследования заключается в изучении характеристик битумных пленок и прослоек микроструктурной составляющей асфальтобетона, в анализе условий формирования, структуры и поведения битумных прослоек в асфальтобетоне, в том числе при возникновении расклинивающего давления.

1. Условия формирования битумных пленок и прослоек и влияние составляющих расклинивающего давления. В связи с тем, что на этапе перемешивания существенную роль играют силы трения, систему, в которой происходит перемешивание, можно рассматривать как трибологическую. Основываясь на представлениях о трибологической системе, разработанных H. Czichos [13], охарактеризуем элементы и структуру трибологической системы на этапе перемешивания асфальтобетонной смеси. Трибосистема асфальтобетонной смеси характеризуется элементами, областью (зоной) взаимодействия элементов, средой (смазывающей прослойкой) и окружающей средой. Элементами трибосистемы являются множество пар лопасть-частица, частица-частица, стенка смесителя-частица, днище смесителя-частица. Взаимодействие множества трущихся пар происходит через прослойки среды — битума, асфальтовяжущего или асфальтового раствора, выполняющих роль пластичных смазок. Окружающей средой трибосистемы является пространство внутри асфальтосмесителя, ограниченное его стенками, днищем, а также валы с лопатками.

Переменными рабочими параметрами трибосистемы являются нагрузка, кинематика, температура, длительность. Нагрузка на трущиеся пары характеризуется сопротивлениями при перемешивании, зависящими от последовательности введения компонентов. Кинематика характеризуется скоростью вращения валов смесителя, схемой расстановки лопастей, схемой

искоростью движения смеси. Температура определяется температурой минеральных материалов, битума и окружающей среды. Длительность взаимодействия трущихся пар определяется последовательностью введения компонентов, продолжительностью перемешивания, временем «сухого» и «мокрого» перемешивания.

Трибологические характеристики в зоне взаимодействия — сопротивление трению, степень структурированности битумного вяжущего, оцениваемые вязкостью битума с минеральным порошком (асфальтовяжущим), вязкостью асфальтового раствора и вязкостью асфальтобетонной смеси. Эти характеристики изменяются в процессе взаимодействия трущихся пар. Параметры взаимодействия в зонах контакта по битумным прослойкам определяются площадью и геометрией поверхности частиц и лопастей, силой давления на эти поверхности

ибитумные прослойки, а также характеристиками битумных прослоек (толщиной, структурой, строением, степенью структурированности). Характеристики битумных прослоек зависят от свойств битума, минерального материала и физико-химических процессов на границе раздела «минеральная поверхность — битум» и в самих прослойках с участием дальнодействующих поверхностных сил минеральных частиц различных размеров, расклинивающего давления в битумных прослойках.

Врезультате рассмотренных сложных взаимодействий внутри смесителя происходит формирование битумных пленок и прослоек, связанное с процессами, протекающими на границе раздела фаз «битум — поверхность минеральной частицы» в граничном слое битумных пленок. Под влиянием температурных воздействий, внешних механических воздействий,

47

Научный журнал строительства и архитектуры

связанных с перемешиванием сдвигом, сжимающими усилиями, силами трения, происходит смачивание и растекание битума по минеральным поверхностям частиц. При смачивании поверхности минеральных зерен битумом масляные фракции адсорбируются на ней, изменяя свою структуру. Так, для битума БДУС 70/100 в контактной зоне с гранитными частицами размером 2—3 мм через 5 часов термостатирования 160° С количество ароматических масел снижается с 50,1 до 43,2 %, количество смол возрастает с 28,3 до 34,5 %, а количество насыщенных масел и асфальтенов остается практически неизменным [12]. Для битума БНД 60/90 в контакте с гранитной крошкой размером 2—5 мм через 4 часа термостатирования при 163 °С с перемешиванием количество масляных фракций уменьшилось с 53,2 до 48,6 %, смоляных фракций уменьшилось с 34,8 до 28,4 %, а количество асфальтенов увеличилось с 12,0 до 23,0 % [4]. Масляные фракции с некоторым количеством смол и асфальтенов (по З. И. Сюняеву) формируют твердообразную зону битумной пленки, т. к. любое сильное взаимодействие притяжения, как указывает Д. Израелашвили [6], между поверхностью и молекулами жидкости вблизи нее ведет к более плотной упаковке молекул на стенках, молекулы жидкости в сверхтонких пленках структурируются, формируя дискретные слои с «квантовыми» свойствами, зависящими от числа слоев, а пленки становятся более похожи на твердое тело или жидкий кристалл. В результате влияния дальнодействующих поверхностных сил минеральных частиц на битумные пленки и наличия соответствующих температурных условий происходит формирование структурированных и диффузных зон, битумная пленка фиксируется на поверхности минеральных зерен. Следует отметить, что вначале битумные пленки появляются на мелких частицах минерального порошка и песка, а в дальнейшем наполненный мелкими частицами битум образует пленки на более крупных частицах.

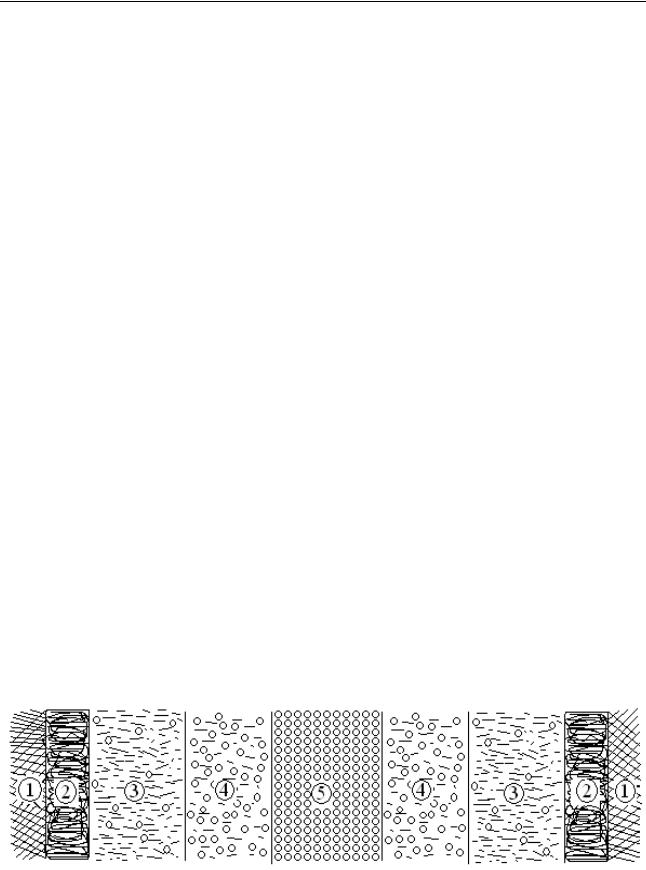

В результате взаимодействия битума с минеральными частицами при перемешивании получается полидисперсная смесь, в которой вокруг крупнодисперсных минеральных частиц формируются наполненные мелкодисперсными частицами битумные пленки. Взаимодействия между минеральными частицами в асфальтобетонной смеси происходят в условиях наложения полей дальнодействующих поверхностных сил макрочастиц на поля микрочастиц через структурированные битумные прослойки. Готовая к применению асфальтобетонная смесь представляет собой высококонцентрированную трехфазную дисперсную («твердое тело — жидкость — газ») грубодисперсную систему с коагуляционными контактами через битумные прослойки [11]. Основываясь на модели битумной пленки на минеральном зерне И. В. Королева, можно предложить модель строения битумной прослойки между двух минеральных поверхностей частиц в асфальтобетоне, в общем случае состоящей из двух адсорбционных (твердообразных) зон, двух структурированных зон и двух диффузных зон с переходом в объемный битум (рис. 2), т. е. с семислойной структурой.

Рис. 2. Модель строения битумной прослойки междудвух минеральных поверхностей частиц в асфальтобетоне:

1 — часть поверхности минеральной частицы; 2 — адсорбционная (твердообразная) зона; 3 — структурированная зона; 4 — диффузная зона; 5 —объемный битум

48

Выпуск № 1 (53), 2019 |

ISSN 2541-7592 |

Основным видом взаимодействия крупных минеральных частиц, покрытых битумной пленкой, при их сближении является отталкивание, благодаря которому система остается рыхлой и подвижной до начала формирования уплотненной структуры. При внешних воздействиях на асфальтобетонную смесь, направленных на сближение структурных элементов, в битумных прослойках между минеральными частицами возникает расклинивающее давление [5, 9]. Таким образом, периодически при формировании структуры асфальтобетонной смеси в процессе перемешивания, а также при уплотнении смеси происходит перекрытие ориентированных слоев битумных пленок, появляется расклинивающее давление, которое препятствует сближению минеральных зерен. Исходя из происхождения составляющих расклинивающего давления, структуры битумной прослойки между двух минеральных поверхностей и толщин зон битумной пленки (рис. 2) можно сказать, что ионноэлектростатическая, стерическая и электронная составляющие расклинивающего давления не будут возникать при перекрытии ориентированных слоев битумных пленок. Действие молекулярной (дисперсной) составляющей будет экранироваться слоями адсорбированного и структурированного битума и не окажет существенного влияния на величину расклинивающего давления. Структурная составляющая возникнет при перекрытии структурированных зон (т. е. ориентированного битума) битумных пленок, а адсорбционная — при перекрытии твердообразных зон битумных пленок.

2. Изучение характеристик битумных прослоек, в том числе структурной составляющей расклинивающего давления, для микроструктуры асфальтобетона. Основыва-

ясь на системном подходе к рассмотрению асфальтобетона как трехструктурной системы с микро-, мезо- и макроструктурой, выделим три вида прослоек в асфальтобетоне. Микроструктурной составляющей будет соответствовать битумная прослойка между зернами минерального порошка, мезоструктурной — прослойка асфальтовяжущего между зернами песчаных фракций, а макроструктурной — прослойка асфальтового раствора между зернами щебеночных фракций.

С возрастанием вязкости битума толщина пленок и прослоек, их когезионная прочность возрастают [9]. При увеличении размеров минеральных зерен толщина битумных пленок и прослоек также возрастает [9]. Введение в вязкий дорожный битум растворителей и получение полувязких и жидких битумов для теплых асфальтобетонных смесей и жидких битумов для холодных асфальтобетонных смесей проводит к снижению толщин пленок и прослоек, их когезионной и адгезионной прочности и соответственно к снижению значений модулей упругости и деформации, пластичности и вязкости асфальтобетона [16].

Возможны следующие варианты строения битумной прослойки в асфальтовяжущем и микроструктуре асфальтобетона в процессе сближения минеральных зерен минерального порошка и появления расклинивающего давления:

1)наличие двух ориентированных слоев, двух диффузных зон и объемного битума;

2)наличие двух ориентированных слоев и общей диффузной зоны;

3)наличие общего ориентированного слоя;

4)наличие общей твердообразной зоны.

При этом расклинивающее давление зависит от толщины прослойки и дисперсности частиц минерального порошка.

Рассмотрим состояние и структуру асфальтовяжущего с удельной поверхностью частиц минерального порошка 250—350 м2/кг при различном содержании вязкого битума, а также охарактеризуем битумные пленки и прослойки. При недостаточном количестве битума в асфальтовяжущем формируется битумная пленка только с твердообразной зоной толщиной 10—20 нм и более (размер битумных коллоидных частиц — сложных структурных единиц — изменяется от 1,6 до 44 нм [2], расход битума изменяется от 6 до 11 %). Внешний вид асфальтовяжущего: черная пленка битума отсутствует, смесь рыхлая серого или темно-серого цвета. Формируется битумная прослойка толщиной от 200 до 400 нм с низкой когезионной

49