3511

.pdfв фазе активации поверхностей. Температура должна быть между+130 и +170 °C, что особенно важно при использовании низкотемпературных припоев, так как альтернативные варианты подготовки поверхности при низких значениях температуры неэффективны.

Достоинства:

–удаление оксидного слоя;

–не нужно использовать флюс. Недостатки:

–повышенные требования к безопасности.

Пайка в водороде

Очищенный от примесей паров воды и других газов водород эффективно удаляет окислы металлов.

Водород гораздо более активный восстановитель, чем формир-газ или пары муравьиной кислоты. Так, например, окислы железа восстанавливаются в водороде примерно в 20 раз быстрее, чем в формир-газе при +500 °C, и в 10 раз быс т- рее при +300 °C. Недостатком водорода является взрывоопасность, ограничивающая его применение. Также следует отметить, что водород эффективно проявляет свои полезные свойства лишь при температуре выше +280 °C.

Достоинства:

–очищение от окислений;

–улучшение смачиваемости;

–отсутствие загрязнений. Недостатки:

–наличие открытого пламени при удалении водорода из рабочей камеры;

–повышенные требования к безопасности.

Пайка с использованием плазмы

Плазма – это частично или полностью ионизированный газ, образованный из нейтральных атомов (или молекул) и за-

61

ряженных частиц (ионов и электронов). Важнейшей особенностью плазмы является ее квазинейтральность, это означает, что объемные плотности положительных и отрицательных заряженных частиц, из которых она образована, оказываются почти одинаковыми. Плазму иногда называют четвертым (после твердого, жидкого и газообразного) агрегатным состоянием вещества.

Влияние плазмы на поверхности спаиваемых материалов (рис. 39):

–оказывается механическое воздействие, как при пес- ко-струйной обработке;

–подготовка поверхности проводится ионизированным

газом;

–УФ-излучение разрушает длинные цепи углеродных соединений и используется для отверждения специальных покрытий.

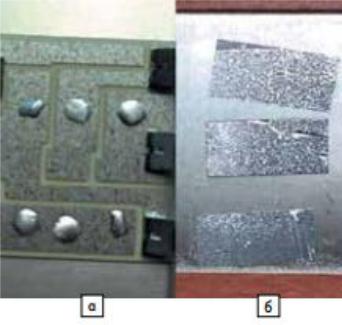

Рис. 39. Удаление окислений с поверхностей с помощью плазмы

При использовании плазмы достигается эффект, когда поверхностное натяжение поверхности становится максимально близким к поверхностному натяжению самого материала пайки (например, к пресс-форме). При таком эффекте припой равномерно смачивает всю площадь паяного соединения (рис. 40), а не собирается в шарики за счет большего поверхностного натяжения.

62

Рис. 40. Смачиваемость необработанной (а) и обработанной поверхности (б)

Оборудование для пайки в вакууме

Компания Budatec (Германия) уже 15 лет занимается разработкой и выпуском систем вакуумной пайки. В Берлине находится исследовательская лаборатория, в которой специалисты Budatec проводят испытания пайки изделий заказчика.

Оборудование Budatec обладает следующими возможностями, для процессов пайки:

–удаление пустот при пайке;

–отсутствие окисления.

Улучшение смачиваемости поверхностей:

–возможность использования плазмы для очистки поверхностей перед пайкой;

–быстрый нагрев и быстрое охлаждение (3 K/с);

63

–отсутствие загрязнений при пайке (при использовании технологии пайки без флюса).

Для работы с клеями-компаундами:

–сушка и дегазация в одном устройстве;

–удаление пустот;

–улучшение клеящей способности поверхностей. Упаковка компонентов и корпусирование микросхем:

–герметичное запаивание корпуса микросхем с фор- мир-газом;

–возможность работы с такими газами, как азот, аргон, гелий и др.;

–сборка продукции при вакууме до 0,1мбар.

Типовое применение систем вакуумной пайки:

–производство высоковольтных систем;

–микроэлектроника;

–установка кристаллов;

–сушка компаундов (рис. 41).

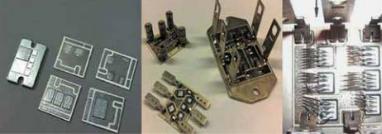

Рис. 41. Примеры готовой продукции

Производство светодиодной продукции (рис. 42):

–УФ-диоды;

–лазерные диоды.

64

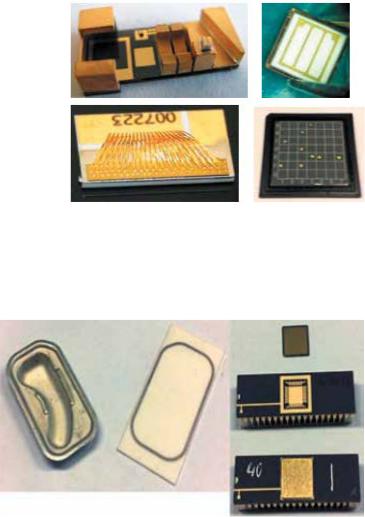

Рис. 42. Примеры корпусирования и герметизации корпусов

Корпусирование и герметизация корпусов (рис. 43).

Рис. 43. Примеры корпусирования и герметизации корпусов

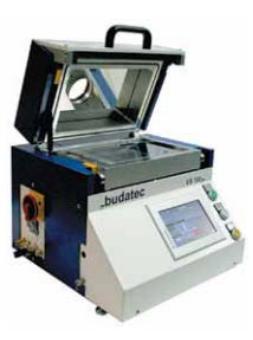

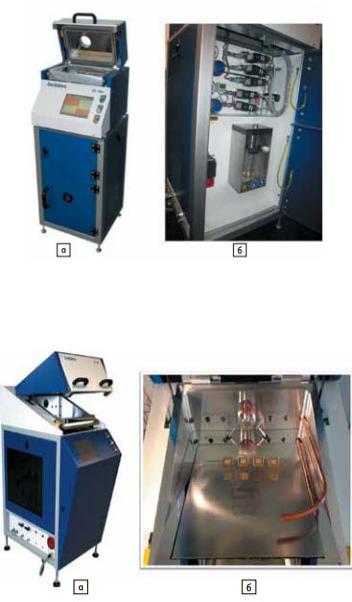

Компания Budatec предлагает три варианта машин для пайки в вакууме:

– VS160S (рис. 44). Это начальная модель в линейке, с помощью которой можно паять продукцию в азоте, формирга-

65

зе и парах муравьиной кислоты. Для работы с системой необходим вакуумный насос, предлагаемый в качестве опции.

–VS160UG (рис. 45). Эта модель также позволяет паять продукцию в азоте, формиргазе и парах муравьиной кислоты. Система поставляется в комплекте с вакуумным насосом. Она установлена на станину, внутри которой удобно располагаются все необходимые газовые магистрали, в том числе система подачи паров муравьиной кислоты (рис. 46 б).

–VS320 (рис. 46). Старшая модель из всей линейки оборудования. Система позволяет производить пайку всеми описанными в статье методами: в среде азота, формиргаза, водорода, паров муравьиной кислоты, возможна установка генератора плазмы, что показано на рис. 46.

Рис. 44. Внешний вид машины для пайки VS160S

66

Рис. 45. Система для пайки VS160UG:

а) внешний вид; б) емкость с муравьиной кислотой

Рис. 46. Система для пайки VS320: а) внешний вид; б) генератор плазмы

67

Пайку в среде водорода можно проводить при содержании газа до 100%. Для удаления газа из рабочей камеры над машиной устанавливается дожигатель отработанного газа — для обеспечения безопасности.

3.4.3. Вакуумное корпусирование

Для работы многих микроэлектромеханических систем (МЭМС), микрооптоэлектромеханических систем (МОЭМС) и ряда других устройств - требуется вакуум. Герметизация с помощью дискретных корпусов – довольно дорогостоящее и сложное решение, поэтому перспективным представляется применение корпусирования на уровне пластины. В данной статье рассматриваются возможные методы реализации этой технологии. Основной акцент сделан на решении проблемы сохранения требуемого уровня вакуума в течение длительного времени, что достигается благодаря оптимальному выбору материалов и внедрению в герметичный объем геттеров. Анализируются также основные технологические аспекты применения геттеров, их свойства и характеристики.

Существует довольно обширный класс МЭМС, МОЭМС и устройств вакуумной микроэлектроники, для работы которых требуется пониженное давление - вакуум. К таким устройствам относятся гироскопы, акселерометры, датчики абсолютного давления, матрицы микроболометров и приборы, принцип действия которых основан на движении свободных электронов в электрическом поле. Перечисленные изделия имеют широчайшие перспективы применения: в системах инерциальной навигации в автомобилях и летательных апп а- ратах, системах ночного видения, контроля потерь тепла на энергетических объектах и др. При этом ключевые требования к данным изделиям – минимальный размер и низкая стоимость при высокой долговечности и надежности.

В настоящее время для создания вакуума в МЭМС и микроболометрах часто используют специальные корпуса. Однако это существенно увеличивает стоимость устройств и

68

удлиняет производственный цикл. Привлекательная идея – применение так называемого корпусирования на уровне пла-

стины (WLP – wafer level packaging). Метод основан на свар-

ке пластин (wafer bonding), когда пластина со сформированными функциональными структурами совмещается и затем неразрывно соединяется с пластиной-крышкой. Данный процесс позволяет значительно упростить и удешевить технологию, поскольку корпусируются одновременно несколько устройств, расположенных на одной пластине (рис. 47).

Рис. 47. Иллюстрация идеи корпусирования на уровне пластины

Сварка пластин может выполняться как непосредственно (кремний-кремний; стекло-кремний), так и при помощи различных промежуточных слоев: металлов и сплавов, полимеров, стеклокерамических припоев.

Задача обеспечения и поддержания определенного уровня вакуума при корпусировании на уровне пластины весьма сложная, поскольку ни одно соединение не является абсолютно герметичным, и приходится бороться с утечками и дегазацией. Данные проблемы особенно сильно проявляются, когда объем герметизируемого пространства очень мал, то есть именно в случае корпусирования на уровне пластины. Для реализации такой технологии часто требуется использовать материалы, поглощающие газы (геттеры), стеклокерамические припои (например, Namics, Ferro), специальные сплавы

69

и др. Успешное решение задачи по поддержанию нужного уровня вакуума в течение всего периода эксплуатации устройства зависит от выбора материалов и методов сварки пластин, требований надежности и долговечности.

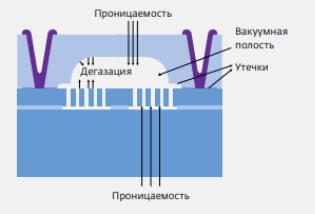

Причины деградации вакуума внутри герметичного объема МЭМС

После прекращения откачки внешним насосом давление внутри любой герметичной полости неизбежно изменит-ся. Если внутри полости нет геттеров, то давление может только увеличиваться, что обусловлено тремя причинами (рис. 48) - проницаемостью материала для газа; утечками по соединению; дегазацией.

Рис. 48. Иллюстрация причин деградации вакуума в МЭМС

Проницаемости лучше всего препятствуют кристаллы, металлы и сплавы. Стекла также обладают приемлемой проницаемостью. Однако полимеры не способны противостоять проникновению через их толщу газов, что связано со структурой данных веществ. Поэтому в качестве оптимального решения для вакуумного корпусирования рассматривают сварку

70