3511

.pdf

ко с развитием техники, создающей чистый высокий вакуум на поверхности образца. При давлении 10-6торр (1,33 х 10-4 Па) монослой адсорбированного газа образуется за 1 сек, т. е. время, явно недостаточное для проведения измерений. Однако, при давлении 10-10торр (1,33 х 10-8 Па) монослой образуется за 104 сек, или 2,78 час. В современном приборном оснащении анализ поверхности происходит при бомбардировке поверхности пучком частиц и анализе эмитированных частиц. Возможно много комбинаций, но наиболее широко используются следующие:

LEED — дифракция электронов низких энергий, RHEED — дифракция электронов высоких энергий на

отражение SIMS — вторично-ионная масс-спектрометрия AES — Оже-электронная спектроскопия.

Рис. 31. Пики золота (2024 ЭВ и 2110 ЭВ) при различных первичных энергиях

LEED анализ заключается в бомбардировке поверхности образца электронами низких энергий и анализе дифрагирующих упруго-отраженных электронов по разным направлениям. Положения и интенсивности дифракционных пятен да-

51

ют информацию о симметрии и параметрах кристаллической решетки поверхности.

Аналогичным методом является RHEED, в котором энергия первичных электронов может достигать 40 кэв, по сравнению с несколькими сотнями эв в LEED . Результаты, получаемые с помощью RHEED, подобны результатам LEED анализа, но работа с отраженным пучком позволяет провести легче некоторые эксперименты. Например, можно наблюдать рост тонкого слоя в процессе испарения.

В SIMS анализе поверхность бомбардируется пучком положительных ионов (обычно ионы аргона с энергией 3 кэв).

Сложные процессы включают эмиссию с поверхности большого разнообразия частиц, в частности, положительных и отрицательных ионов, которые подвергаются масс-анализу с помощью квадрупольного масс-спектрометра.

Рис. 32. Обнаружение бора в образце кремния

52

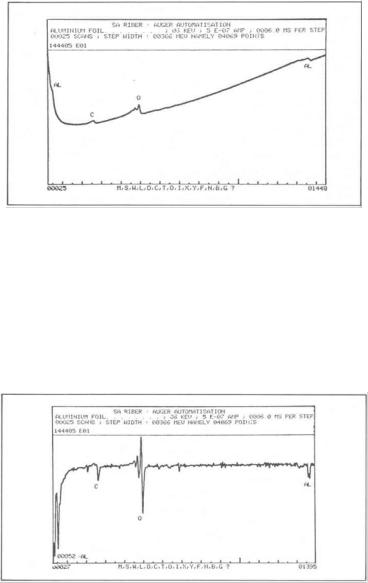

Рис. 33. Прямой спектр листа алюминия

Автоматизация получения и обработки спектров: Система построена вокруг микропроцессора, имеюще-

го 20 Кбайт памяти. Применение микропроцессора в аппаратуре дает очень интересную возможность повторять один и тот же анализ, даже очень выгодный, и накапливать результаты один за другим.

Рис. 34. Производная по кривой (рис. 33) с установлением энергии для одного пика

53

В AES образец бомбардируется пучком электронов, и вторичные электроны анализируются по энергиям.

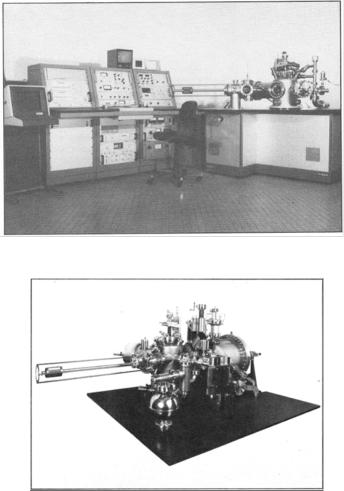

SIMS и AES дают информацию о химическом составе поверхности. Чрезвычайно полезно объединить несколько аналитических методов в одной сверхвысоковакуумной установке, как в установке для анализа поверхности «LAS 2000» фирмы «Рибер».

Рис. 35

Рис. 36

54

3.4. ПРАКТИЧЕСКАЯ СТОРОНА ВАКУУМА

3.4.1. Вакуумное напыление в микроэлектронике

Существует несколько наиболее распространенных методов вакуумного напыления: термическое, электроннолучевое, магнетронное (рис.37), ионно-лучевое. В общем случае все эти методы объединяет использование в качестве рабочего объема вакуумной камеры, в которой располагается образец. Напыление материала может происходить, например, в высоком или сверхвысоком вакууме.

Рабочие параметры установки напыления подбирают исходя из технологических требований к процессу, принимая во внимание специфику выбранного метода.

Рис. 37.Установка магнетронного напыления SP-203

55

Если различные вариации для целого ряда задач, например установка SP-203 рассчитана на промышленное использование.

Установки магнетронного напыления, такие как SPmini (рис. 38), предназначены для использования в R&D- лабораториях и на пилотных производствах.

Рис. 37. Установка магнетронного напыления SP-mini

Чаще всего такие установки комплектуются дополнительными средствами управления и контроля, однако можно обойтись встроенными системами управления.

56

3.4.2. Вакуумная пайка

Современные компании-производители электроники и микроэлектроники нуждаются в передовых технологиях, чтобы соответствовать неуклонно растущим требованиям к надежности выпускаемой продукции.

Пайку можно назвать одним из самых сложных этапов при производстве радиоэлектронной продукции. Построение и отладка термопрофиля — творческий и непростой процесс, который под силу опытным и, зачастую, креативным сотрудникам.

Но, даже имея идеальный термопрофиль, в условиях производства можно столкнуться с массой дефектов, возникающих при пайке.

В более ответственных сферах производства радиоэлектронной продукции появляется необходимость создания максимально надежного паяного соединения, устойчивого к коррозии и способного перенести различные воздействия, как температурные, таки механические.

Одним из параметров надежности паяного соединения можно назвать его однородность. Присутствие пустот в паяном соединении может привести к коррозии и последующему выходу изделия из строя.

Также одним из важных факторов качественной пайки можно назвать смачиваемость спаиваемых поверхностей. В этой статье проанализированы варианты создания специальных условий при пайке, которые напрямую влияют на качество паяного соединения.

Влияние вакуума и его функции при пайке Чтобы оценить влияние вакуума и понять принцип его

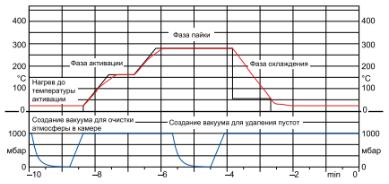

действия, рассмотрим типовой профиль пайки изделий в вакууме, представленный на рис. 38.

57

Рис. 38. Профиль пайки

Обратите внимание на профиль пайки в системе пайки в вакууме, в фазе пайки мы видим сброс системы вакуума - это действие используется для удаления воздуха из рабочей камеры.

После создания вакуума камера может быть наполнена специальным газом или смесью газов.

Второй раз вакуум создается в фазе оплавления.

При переходе припоя в жидкое состояние вакуум позволяет выместить воздух из объема паяного соединения, таким образом можно удалить образовавшиеся пустоты. После достижения вакуума в рабочую камеру может быть также подан газ (или смесь газов)для создания дополнительных условий при пайке.

Примеры паяных соединений при пайке в воздухе и специальной среде с использованием вакуума приведены на рис. 38.

Для повышения качества паяного соединения пайку можно проводить в специальной атмосфере, что позволяет минимизировать процессы окисления и улучшить смачиваемость поверхностей. Технологию пайки можно условно разделить на две группы по типу активации поверхностей перед пайкой:

• пайка с использованием флюса;

58

• пайка без использования флюса.

Рассмотрим возможные типы атмосферы для обоих способов пайки изделий.

Пайка с использованием флюса

При этом способе пайки функцию активатора поверхностей перед пайкой будет выполнять флюс. Специальная среда, которая может создаваться в современных системах вакуумной пайки, должна обеспечивать лишь отсутствие окислений на спаиваемых поверхностях.

В качестве инертной среды можно использовать следующие газы:

–азот, аргон и т.д. (любые инертные газы);

–формир-газ (95% азота + 5% водорода).

Азот

Как известно, азот (N2) – бесцветный, безвкусный, не имеющий запаха газ. В атмосфере азот является основной составляющей, на его долю приходится примерно 78% атмосферы, еще 20,9% занимает кислород, 0,9% – аргон.

Остальная часть атмосферы состоит из углекислого газа, водорода, неона, гелия, криптона, ксенона и других газов. Газообразный азот - широко используется в промышленности,

благодаря своей химической инертности. Достоинства:

–нет окисления при пайке;

–доступность и безопасность при работе. Недостаток:

–не подготавливает площадки и поверхности к пайке.

Формир-газ

Формир-газ – это смесь из 95% азота и 5% водорода. Основное свойство водорода – способность разрушать оксид-

59

ные пленки на поверхностях, тем самым удаляются окисления.

Достоинства:

–активация площадок, создание инертной среды;

–нет специальных требований к безопасности. Недостаток:

–низкая способность подготавливать поверхности.

Пайка без использования флюса

Этот способ пайки целесообразно использовать при производстве изделий с высокой степенью ответственности. Технология пайки без использования флюса является гораздо более «чистой», так как после пайки отсутствуют загрязнения от веществ, находящихся в составе флюса. Остатки флюса необходимо тщательно удалять с помощью отмывки, так как зачастую они становятся причиной выход изделия из строя. При пайке без флюса специальная атмосфера, создаваемая в рабочей камере, должна не только обеспечивать активацию поверхностей при пайке, но и препятствовать образованию окислений.

Возможные варианты специальной атмосферы при пайке без использования флюса:

–пайка в парах муравьиной кислоты (HCOOH);

–пайка в водородной среде (H2);

–пайка с использованием плазмы.

Пайка в парах муравьиной кислоты

Муравьиная кислота – химический реагент, позволяющий убрать окисления с поверхностей. В системах вакуумной пайки инертный газ проходит через емкость с муравьиной кислотой, в результате чего образуется «влажный газ», содержащий пары муравьиной кислоты. Пар, взаимодействуя с поверхностями, удаляет окисления и подготавливает их к пайке. Муравьиную кислоту рекомендуется использовать в профиле

60