3449

.pdf

УДК 658.26.004.18

ТЕХНОЛОГИЯ ИСПОЛЬЗОВАНИЯ ПОРИСТОГО ОХЛАЖДЕНИЯ ЭЛЕМЕНТОВ ОГНЕТЕХНИЧЕСКИХ УСТРОЙСТВ

Студенты группы ПТ-091 Гопак Наталья Николаевна, Рыжкова Ксения Викторовна Руководители: канд. техн. наук, проф. В. Г. Стогней, канд. техн. наук, проф. В.Ю. Дубанин

В работе рассматриваются конструкция воздухоохлаждаемой заслонки и непосредственно принцип пористого охлаждения

Нормальная эксплуатация топливоиспользующих установок, к которым относятся и нагревательные, и сушильные печи, предусматривает наличие погрузочно-разгрузочных проемов. Эти проемы закрываются разнообразными по конструктивному исполнению ограждениями, типа заслонок, шиберов и других устройств. Названные конструкции ограждений, несмотря на различия в исполнении, подразделяются на два типа

—охлаждаемые и неохлаждаемые.

Вданной работе предложен принцип пористого охлаждения новой конструкции ограждений высокотемпературных зон огнетехнических установок.

Как известно, пористым охлаждением называется способ, при котором охлаждающий газ поступает в пограничный слой через проницаемую пористую поверхность. При этом расход охлаждающего газа по сравнению с другими способами достигается минимальный, а эффект охлаждения максимальный.

Вразработанной заслонке футеровка представляет пористое тело, выполненное из огнеупорного материала. Часть воздуха, необходимого для горения топлива, подается в рабочую камеру через огнеупорный слой заслонки. При таком движении воздуха создается эффект пористого охлаждения футеровки заслонки, что увеличивает срок ее службы и защищает от воздействия агрессивной газовой среды печи. Проходящий через футеровку воздух нагревается до высокой температуры, что обеспечивает качественное смесеобразование окислителя и топлива, а также способствует его полному сгоранию. Приведенный режим работы повышает эффективность работы промышленной печи и способствует экономии топлива.

Рис. 1. Воздухоохлаждаемая заслонка

Конструкция воздухоохлаждаемой заслонки, представленная на рис. 1. Она установлена на промышленной нагревательной печи

машиностроительного завода. Печь предназначена для нагрева стальных заготовок массой до 6 т. Размер печи 3,6 х 2,4 м, топливом служит природный газ и температура в рабочей камере печи 1200 °С. Загрузка и выгрузка слитков осуществляется через рабочее окно размером 1,9 х 1,5 м. Рабочие окна закрываются заслонкой с пористым охлаждением, которая состоит из металлического корпуса 1, являющегося основным ее несущим элементом, объединяющим все составные части. Передняя стенка представляет плоскую или ребристую поверхность, что в последнем случае повышает прочность и жесткость корпуса заслонки без усиливающих элементов. Стенками корпуса и распределительным щитом 3 образована воздушная камера 2. Камера и распределительный щит обеспечивают равномерность потока воздуха, подводимого к пористому огнеупорному блоку 4. Пористый огнеупорный блок изготовлен из огнеупорной массы ММК-65 производства Семилукского огнеупорного завода, состоящей из 66 % кианита и 34 % смеси совместного помола; электрокорунда— 80 % и оксида алюминия — 20 %.

Пористый блок установлен в сборной шаблонкассете, изготовленной из нержавеющей стали и имеющей на поддоне шишкообразно расположенные формовочные иглы диаметром 0,4 мм на расстоянии 5...6 мм друг от друга. На поддоне закреплены также формовочные стержни под отверстия для анкерных болтов. Ортофосфорной кислотой масса ММК-65 доводится до свободнотекущего состояния и заливается в шаблон-кассету. В качестве парообразующей добавки в некоторых случаях использовался хлористый аммоний, который при обжиге разлагался с образованием летучих газовых составляющих, способствующих образованию пор в огнеупорном блоке.

Шаблон-кассета, заполненная массой ММК - 65, помещается в термическую печь, где осуществляется термообработка и спекание массы в блок. Изготовленный пористый огнеупорный блок освобождается от сборной шаблон-кассеты и закрепляется в корпусе при помощи анкерных болтов и крепежных гаек. Для предохранения болтов от прямого контакта с газовой средой рабочей камеры печи использовались огнеупорные пробки. Пробки соединяются с корпусом блока с помощью резьбового соединения. Расстояние между болтами, блоком и распределительным щитом определяется длиной монтажных втулок. Воздух

91

подается в корпус заслонки при помощи типового |

потери через заслонку. Воздух, проходящий через |

||

центробежного |

вентилятора. |

Система |

заслонку, обеспечивает полное сгорание топлива. |

воздухоподачи состоит из вентилятора, общего |

Данный эффект позволяет снизить потребление |

||

воздушного короба, разводящих коробов к каждой |

природного газа, повышает коэффициент его |

||

печи и гибких рукавов, которые соединяются с |

использования. Система воздухоподачи, затраты на |

||

вводными патрубками. |

|

|

ее эксплуатацию меньше в 1,5...2 раза, чем у систем |

|

|

|

с водяным охлаждением. Сложность ремонта также |

|

|

|

упрощается. Комплекс приведенных свойств |

|

|

|

заслонок с пористым охлаждением повышает |

|

|

|

эффективность работы огнетсхнических установок и |

|

|

|

является принципиально новым этапом в их |

создании. Способ подачи воздуха через заслонку позволяет по новому организовать процесс горения топлива, обеспечить его экономию.

Рис. 2. Схема поступления топлива и воздуха в рабочее пространство печи

На рис. 2 представлена схема поступления топлива и воздуха в рабочее пространство печи. Часть воздуха, необходимого для горения топлива 2, традиционно поступает через горелочные устройства. Остальной воздух 4 подается в печь через пористую огнеупорную заслонку и охлаждает блок, а сам при этом нагревается. Приведенный способ подачи воздуха в рабочие камеры огнетехнических агрегатов создает благоприятные условия для их работы. При этом реализуются следующие процессы: непрерывное прохождения воздуха через весь объем - блока снижает его температуру, препятствует контакту агрессивной среды с поверхностью футеровки; подогрев воздуха при подаче через пористую прослойку позволяет утилизировать теплоту уходящих газов для других целей;

Подогретый воздух, проходящий по сечению печи от заслонки в рабочую зону прошивает факелы пламени 3 и обеспечивает доступ окислителя к топливу во всех зонах, что приводит к полному сгоранию топлива, а возврат в рабочую зону теплоты, аккумулируемой огнеупорными блоками, и отмеченное полное сгорание топлива обеспечивают его экономию.

Материалоемкость заслонки с пористым охлаждением в 2,5...3 раза меньше, чем у неохлаждаемой, а за счет уменьшения толщины огнеупорного блока габариты заслонки уменьшаются в 1,5...2 раза, что упрощает механизм подъема заслонки и облегчает работу обслуживающего персонала.

При обоснованном выборе параметров, технико-экономические показатели заслонки с пористым охлаждением выше, чем у имеющихся в настоящее время.

Оценивая подачу воздуха через пористый слой огнеупорного блока заслонки, можно сделать вывод об эффективности использования пористого охлаждения в промышленных печах. Огнеупорный блок заслонки работает без видимых повреждений, материалоемкость его уменьшается в 2,5...3 раза. Полностью устраняется выбивание пламени из камеры печи и сводятся к минимуму тепловые

92

Литература

1. Стогней В. Г. Экономия энергоресурсов в промышленности: учеб. пособие. Воронеж.гос. техн.ун- т,Воронеж 1995

2 Мордасов А.Г., Добромиров В.Е., Стогней В.Г. Оптимальное использование и экономия энергоресурсов на промышленных предприятиях : учеб. пособие. - Воронеж: Издательство Воронежского государственного университета, 1997

УДК 621.37.39

ТОПОЛОГИЧЕСКОЕ ПРОЕКТИРОВАНИЕ МОП-ТРАНЗИСТОРОВ С НЕСТАНДАРТНЫМ ВКЛЮЧЕНИЕМ

Аспирант кафедры РЭУС Русанов Александр Валерьевич Руководитель: д-р физ.-мат. наук, проф. Ю.С. Балашов

В статье рассмотрены способы топологического проектирования МОП-транзисторов, включенных нестандартным способом: смещение кармана, управление транзистором с помощью кармана и т.п. Представлен анализ известных технологических процессов на предмет их применения для решения задачи топологической реализации МОП-транзисторов с нестандартным включением

При разработке аналоговых схем не редко применяют нестандартное включение МОПтранзистора (см. рис. 1), обусловленное необходимостью корректировки некоторых его характеристик, в частности порогового напряжения

[1].

Рис.1. Примеры нестандартного включения МОП-транзистора

Топологическая реализация подобных вариантов включения транзистора вносит свои требования к применяемым технологическим процессам. Технологии производства интегральных схем (ИС) предполагают изготовление ряда компонентов в одном кармане или в объеме подложки. Таким образом, необходимо обеспечить электрическую изоляцию четвертого терминала транзистора («Bulk») от подложки ИС.

В рамках стандартной КМОП технологии с кремниевой подложкой р-типа (например, XFAB XC018, XC06)[2], в качестве решения сложившейся проблемы можно рекомендовать использовать нестандартное включение исключительно для МОПтранзисторов с каналом p-типа. Как известно, изоляция p-канального МОП-транзистора от подложки интегральной схемы осуществляется обратносмещенным pn-переходом N-карман – Р- подложка см. рис. 2

Если же использование нестандартного включения МОП-транзистора с каналом n-типа является принципиально важным, то проблема электрической изоляции может быть решена применением ряда специальных технологических процессов.

Рис. 2. Поперечный срез p и n канального транзистора с изоляцией обратносмещенным pnпереходом N-карман Р-подложка

Примером которых служат технологические процессы с подложкой N-типа и КНИ процессы (в качестве подлодки используется структура кремний на изоляторе) с горизонтальной изоляцией канавками [2]. Изолировать n-канальные МОП транзисторы друг от друга можно и в технологиях с р-подложкой, с глубоким слоем N-кармана.

Изоляция транзисторов в КМОП технологиях с подложкой n-типа осуществляется аналогично рассмотренному процессу рис.2. Формирование n- канальных транзисторов в этом типе технологий производится в Р-карманах. Электрическая изоляция достигается обратным смещением pnперехода Р-карман N-подложка.

Ряд КМОП технологий предлагают возможность вертикальной изоляции компонентов при помощи заглубленных (скрытых) технологических слоев. Примером такой технологии является КМОП процесс HCMOS8D, принадлежащий ОАО «НИИМЭ и «Микрон» см.

рис. 3. [3]

Как видно из рисунка МОП-транзистор сформирован в р-кармане (PWell) Вертикальная изоляция транзистора реализуется слоем скрытого N-кармана (N-ISO), горизонтальная – охранным кольцом из слоя N-кармана (NWell). Таким образом, n-канальный МОП транзистор оказывается изолирован от подложки интегральной схемы.

КНИ-технологии – это технологии изготовления ИС, основанные на использовании трѐхслойной подложки со структурой кремний-

93

диэлектрик-кремний вместо обычно применяемых монолитных кремниевых пластин [4].

На рис. 4 представлен поперечный срез МОПтранзистора в КНИ-технологии с изоляцией канавками (trench).

Рис. 3. Поперечный сечение n-канального МОП-транзистора с вертикальной изоляцией

Рис. 4. Поперечный сечение n-канального МОП-транзистора в КНИ технологии

Метод изоляции транзистора подобен предыдущему, с той лишь разницей, что в КНИ технолгии для этих целей используется диэлектрик, а не слои N-карманов. Транзистор отделен от подложки ИС слоем оксида КНИ структуры снизу и боковой изоляционной канавкой см. рис. 4.

Представленный анализ технологических процессов производства ИС подтвердил возможность изготовления МОП-транзисторов с нестандартным включением. Существенным требованием к технологии является возможность полной электрической изоляции МОП транзистора от остальных компонентов схемы.

Литература

1. Русанов А.В., Балашов Ю.С., Скляр В.А. Методы проектирования аналоговых схем в КМОП технологии с низким напряжением питания // Вестник Воронежского государственного технического университета - 2012, т. 8, № 2 с. 45-50

2. http://www.xfab.com/en/technology/ 3.http://www.mikron.sitronics.ru/products/micron/techn

ology/

4. Slicon-on-insulator technology: Materials o VLSI, 2nd Edition. Jean-Pierre Colinge, page-9-51.

94

УДК 658.264

УСТАНОВКА ДЛЯ ОЧИСТКИ ПРОМЫШЛЕННЫХ ГАЗОВ

Аспирант кафедры ТПТЭ Блинов Павел Сергеевич Руководитель: канд. техн. наук, проф. В.Г. Стогней

В настоящей работе исследуется работа и разрабатывается эффективная конструкция газоочистной установки, способной удалять вредные аэрозоли из рабочего потока с высокой степенью очистки

При нахождении воздуха между влажными поверхностями разной температуры возникает устойчивое пересыщение, что используется в камерах Вильсона. Это позволяет создать газоочистную установку на базе разнотемпературной поточной конденсационной камеры [1] в виде параллельных влажных поверхностей, имеющих постоянные, но неравные температуры, между которыми движется с постоянной скоростью при турбулентном режиме поток загрязненного воздуха или продуктов сгорания.

Исследования проводились на установке, показанной на рис. 1. Сжатый воздух, вырабатываемый поршневым компрессором,

подавался в разнотемпературную камеру, в которой происходит конденсация водяных паров. Часть конденсата улавливается в камере, а оставшаяся часть - в расположенном за ней водоотделителе. Комплект, состоящий из увлажнителей и подогревателя, позволял изменять влажность и температуру воздушного потока в широком диапазоне. Изменение расхода и давления сжатого воздуха осуществляется с помощью регулирующих задвижек и настройки компрессора. Расход воздуха определяется по показаниям ротаметра, давление, температура и относительная влажность определялись в измерительных узлах по показаниям манометров и термометров.

Рис.1. Схема экспериментальной установки для исследования конденсационной камеры: 1 – компрессор; 2 – ресивер; 3 – вентиль редуктора; 4 – манометр редуктора; 5 – уровнемер воды; 6 – хромель-копелевая термопара; 7 – увлажнитель №1; 8 – водяной тэн; 9 – увлажнитель №2; 10 – подогреватель; 11 – измерительный блок; 12 – уровнемер воды; 13 - измерительрегулятор температуры;14 – автотрансформатор; 15 – ротаметр; 16 – регулирующий вентиль; 17 – влагоотделитель; 18 – сливной вентиль влагоотделителя; 19 – образцовый манометр; 20 – термопары; 21 – холодная стенка; 22 – разнотемпературный конденсационный фильтр; 23 – сливной вентиль разнотемпературного фильтра; 24 – горячая стенка; 25 – водопроводные шланги; 26 – водопроводный вентиль; 27 – вентиль; 28 – хромель-копелевая термопара; 29 – потенциометр; 30 – сливной вентиль ресивера

На определенном расстоянии от входа в

конденсационную камеру |

формируется |

зона |

|

устойчивого |

пересыщения, |

которое |

при |

необходимости регулируется в широких пределах температурами горячей и холодной стен. Одним из достоинств данного способа является непрерывное и

95

неограниченное воспроизводство пересыщения вдоль всего разнотемпературного канала, чего не достигается при любом другом способе. В реальных условиях для конденсации водяных паров в газовом потоке требуется довольно большое пересыщение. Между тем наличие ядер конденсации намного уменьшает пересыщение, требуемое для конденсации водяных паров. Это способствует конденсации водяных паров в уходящих газах или продуктах сгорания при прохождении их через разнотемпературную камеру. Кроме того, степень активности ядер конденсации содержащихся в уходящих газах и продуктах сгорания намного выше, чем у атмосферных ядер, что делает более перспективным процесс конденсационного укрупнения пылевых, дымовых частиц и других включений в разнотемпературных конденсационных камерах с последующим их охлаждением и отделением [ 2 ].

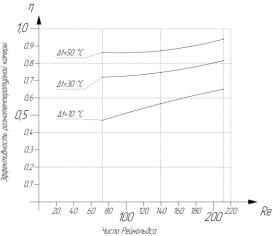

Рис. 2. Эффективность улавливания

Проанализировав данную графическую зависимость, видно, что при увеличении скорости потока воздуха эффективность камеры увеличивается, потому что она более эффективно очищает газовый поток от жидкостных аэрозольных включений в режиме начального участка гидродинамической стабилизации. Это объясняется созданием более широкой зоны зародышеобразования, роста и осаждения капель жидкости в ядре гидродинамически нестабилизировавшегося потока очищаемого газа. Это свидетельствует о целесообразности конструирования аппаратов подобного типа с меньшей длиной конденсационной камеры, что, в свою очередь, положительно скажется на металлоемкости конструкции.

Установленные закономерности позволили разработать конструкцию промышленной газоочистной установки. В зависимости от типа и размера установка эффективно работает в любых возможных диапазонах производительностей. Она состоит из двух основных узлов - конденсационной камеры - утяжелителя и каплеуловителя. В первом из них происходит образование пересыщения и конденсационный рост капель на ядрах конденсации. Во втором - улавливание

96

образующихся капель конденсата с пылевыми или дымовыми частицами. Возможность осуществления конденсационных камер с весомо малыми сопротивлениями и при отсутствии забивающихся загрязнениями уноса узлов представляет самые широкие возможности для разработки широкой гаммы газоочистных установок для различных предприятий, как цветной металлургии, так и всего народного хозяйства.

Конденсационный метод может быть эффективно использован и для тонкой очистки промышленных газов, где на ряду с санитарноинженерным он может дать значительный экономический эффект при улавливании ценных продуктов, находящихся в тонкораспыленном состоянии. При применении конденсационных установок экономический эффект будет создаваться и за счѐт значительно меньшей их установочной стоимости по сравнению с существующими в настоящее время для тонкой очистки газовых потоков – электро- и матерчатыми фильтрами. Представляется особо ценным для установок подобного типа то, что для конденсационного утяжеления частичек уноса или пылевых частиц может использоваться утилизированное тепло самих газовых выбросов, подлежащих очистке. Так при очистке технологических газов и продуктов сгорания огнетехнических установок, характеризующихся высокими температурами вполне возможно частично их охладить за счет подогрева холодной воды, часть которой можно использовать для создания пересыщения. Конечно, для создания пересыщения может быть использован и острый пар, однако в случае использования горячей воды получается более равномерное распределение, а значит и более экономичное использование избыточной влаги. В качестве уловителя конденсационного тумана содержащего унос и загрязнения могут быть использованы орошаемые скрубберы, скрубберы Вентури и другие аппараты, эффективность улавливания, в которых значительно повышается при наличии предварительного конденсационного утяжеления [ 3 ].

Литература

1. Амелин А.Г. Теоретические основы образования тумана при конденсации пара, Изд. 3-е, доп. и перераб.,

М. «Химия», 1972 – 304 с.

2. Михельсон М.Л. Физические основы конденсационного метода пылеулавливания. Диссертация. – НИГРИ, Кривой Рог,1960 – 174 с.

3. Фукс Н.А. Механика аэрозолей, Изд-во АН СССР,

1955, 403 с.

УДК 543.38.535

ХЕМИЛЮМИНЕСЦЕНТНЫЙ СПОСОБ ОПРЕДЕЛЕНИЯ ФОРМАЛЬДЕГИДА В ВОДЕ

Аспирант кафедры ТОГОЧС Казьмина Инна Германовна Руководитель: канд. биол. наук, доц. Л.Т. Рязанцева

Предложен новый экспрессный хемилюминесцентный способ определения формальдегида в воде.

При работе теплоэлектростанций, котельных, мусоросжигателей, автотранспорта, промышленных предприятий по производству синтетических жирных кислот, строительных материалов, красок, текстиля, картона, бумаги, а также смол и продукции на их основе – фанеры, древесностружечных плит, древесно-волокнистых плит, пластиков и др. окружающая среда загрязняется формальдегидом, что создает экологический риск для здоровья населения. По этой причине разработка новых методов экспресс-контроля состояния водной среды, в настоящее время считается одним из наиболее важных направлений научных исследований в области экологии и экологической безопасности.

В водных объектах формальдегид образуется как продукт биохимической трансформации органических веществ, а также фотолитического окисления метана. Антропогенными источниками поступления формальдегида являются сточные воды производств формалина (40 %-ного водного раствора формальдегида), феноло-, меламино-, и

мочевиноформальдегидных |

смол, синтетического |

|

каучука, |

уротропина, |

фармацевтических |

препаратов, взрывчатых веществ, красителей, а также предприятий кожевенной, текстильной и целлюлозно-бумажной промышленности. В заметных количествах формальдегид содержится и в сточных водах, прошедших биохимическую очистку, являясь продуктом жизнедеятельности микроорганизмов активного ила.

Формальдегид обладает раздражающим, аллергенным, мутагенным, сенсибилизирующим, канцерогенным действиями. Вследствие токсического воздействия на водные организмы, содержание свободного формальдегида в поверхностных водах нормируется. Для водных объектов рыбохозяйственного назначения ПДК формальдегида составляет 0,1 мг/дм3, а для водных объектов хозяйственно-питьевого и культурно-бытового водопользования - 0,05 мг/дм3.

Для контроля за содержанием формальдегида в воде применяется метод ионной хроматографии с кондуктометрическим детектором. Метод основан на окислении формальдегида перекисью водорода в щелочной среде до муравьиной кислоты с

последующим ионохроматографическим анализом |

|||

[1]. |

|

|

|

Известен |

также |

метод |

измерения, |

основанный на проведении реакции образования

люминесцирующего |

соединения |

|

при |

взаимодействии |

формальдегида |

с |

1,3- |

97

циклогександионом в присутствии ионов аммония с последующим измерением интенсивности флуоресценции [2].

Хемилюминесцентный способ определения формальдегида в воде заключается в измерении сигнала хемилюминесценции при протекании реакции формальдегида с пероксидом водорода. Данную реакцию изучали неоднократно и различными методами. Считается, что процесс включает параллельные суммарные реакции:

причем соотношения между ними зависят от условий проведения эксперимента.

На первой стадии процесса образуется промежуточный продукт реакции – муравьиная кислота. По результатам экспериментов, проведенных при комнатной температуре, выявлено, что муравьиная кислота не взаимодействует в этих условиях с пероксидом водорода[3].

В результате проведенных экспериментов была определена чувствительность метода, а также оптимальные условия для протекания реакции. Были выявлены условия протекания реакции формальдегида с пероксидом водорода в зависимости от концентрации реагентов. Построены соответствующие графики зависимостей.

Рис.1. |

Зависимость |

|

интенсивности |

хемилюминесценции |

от |

концентрации |

|

формальдегида, СH2O2 = 3 % |

|

|

|

Увеличение концентрации формальдегида в опытных образцах приводит к увеличению интенсивности хемилюминесценции (рис.1).

Причем, увеличение концентрации пероксида водорода в реакционной смеси снижает интенсивность хемилюминесценции.

Рис. 2. Зависимость интенсивности хемилюминесценции от концентрации пероксида водорода, С формальдегида = 0,05 мг/дм3

Из рис. 2 видно, что высокие концентрации пероксида водорода в реакционной смеси снижают интенсивность хемилюминесценции. Вероятно, формальдегид, реагируя с пероксидом водорода, уменьшает его концентрацию в реакционной смеси, что приводит к увеличению хемилюминесценции.

обработка результатов полностью автоматизированы, а используемый прибор совместим с персональным компьютером IBM PC.

Смесь, содержащую дистиллированную воду, раствор сульфата железа, раствор люминола, инициировали другой смесью, состоящей из исследуемого образца и пероксида водорода в различных концентрациях.

В кювету хемилюминометра последовательно вносили дистиллированную воду, раствор сульфата железа, раствор люминола. Реакцию инициируют быстрым введением смеси исследуемого образца и раствора пероксида водорода (3%) в измерительную кювету. Кюветное отделение перемещают в рабочее положение перед фотокатодом фотоэлектронного умножителя ( 1 с) биохемилюминометра и регистрируют вспышку хемилюминесценции. Параллельно проводят опыт с рабочим стандартным

образцом формальдегида ( Сформальдегида = 0,05 мг/л). В качестве раствора сравнения применяют

дистиллированную воду. |

|

|

Концентрацию |

формальдегида |

в |

анализируемой пробе находят по градуировочному графику ( I = f(Cф)), построенному по стандартным растворам, или рассчитывают по формуле:

|

Сформальдегида = Iиссл Cст / Iст , |

|

||

где |

Iиссл=(Iиссл–Iк) |

– |

разность |

между |

интенсивностью хемилюминесценции в опытной кювете, содержащей исследуемый образец (Iиссл), и интенсивностью хемилюминесценции в контрольной кювете

(Iк, вместо исследуемого образца вносят такой же объем дистиллированной воды), мВ; Iст = (Iст – Iк) – разность между интенсивностью хемилюминесценции в опытной кювете, содержащей рабочий стандартный образец (Iст), и интенсивностью в контрольной кювете (Iк, вместо исследуемого образца вносят такой же объем дистиллированной воды), мВ; Cст – концентрация формальдегида в стандартном образце, 0,05 мг/л.

Среди преимуществ предлагаемого способа определения формальдегида следует отметить его высокую экспрессность, простоту подготовки образцов, а также значительную чувствительность к определяемому компоненту.

Рис.3. Зависимость интенсивности хемилюминесценции от концентрации пероксида

водорода в смеси, С формальдегида = 0,05 мг/дм3 На рис. 3 представлена зависимость

интенсивности хемилюминесценции от концентрации пероксида водорода в смеси на основе экспериментальных данных. Из рисунка видно, что с увеличением концентрации пероксида водорода в смеси с формальдегидом интенсивность хемилюминесценции возрастает.

Таким образом, предлагаем способ определения формальдегида в воде, который заключается в следующем.

Измерение хемилюминесценции проводят на высокочувствительной установке «Биохемилюминометр – 07М». Регистрация и

98

Литература

1.МУК 4.1.753-99 Ионохроматографическое определение формальдегида в воде.

2.МУК 4.1.1265-03. Измерение массовой концентрации формальдегида флуориметрическим методом в пробах питьевой воды и воды поверхностных и подземных источников водопользования.

Серебренников Л.В. Реакция формальдегида с пероксидом водорода. ИК-спектры в матрицах из ксенона и расчет интермедиаторов и переходных состояний / Л.В. Серебренников, А.В. Головкин // Вестн. Моск. ун-та, 2005. – Т. 46. - №6. - С. 370-377.

УДК 536.24

ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ ТЕМПЕРАТУРНОГО ПОЛЯ ПЛАСТИНЫ

Студент группы ПТ – 071 Палихов Никита Александрович Руководитель: канд. техн. наук, доц. С.В. Дахин

Приведены результаты экспериментального исследования температурного поля пластины при различном рельефе его поверхности (каверны сферической фомы), а также при наличии круглой перфорации

В настоящей работе проводиться экспериментальное изучение влияния формы, размера, количества и взаимного расположения лунок, а также круглой перфорации на изменение температуры торца тонкого прямого ребра, так же сравнение с результатами численного и аналитического расчетов.

Для проведения эксперимента по изучению влияния интесификаторов на температуру торца тонкого прямого ребра, была смонтирована экспериментальная установка, представленная на рис. 1.

точности снимаемых показаний применялось пятикратное снятие каждого значения температуры.

Рис. 2. Пример исследуемых пластин.

Результаты проведенного эксперимента представлены на рис. 3, 4, 5 в безразмерном виде: ◊ - плоская пластина, □ – лунки 5 мм, ∆ - лунки 8 мм, x – лунки 10,5 мм, ж – перфорация.

Рис. 1. Экспериментальная установка.

В качестве основы была взята шамотная трубка, которая соединялась при помощи термостойкой пленки с источником теплового воздуха (промышленный фен). Трубка и источник теплового воздуха, при помощи двух хомутов, соосно крепились к неподвижному основанию. В самой трубке был сделан продольный пропил, в котором фиксировался исследуемый образец пластины, пример такой пластины представлен на рис. 2, при помощи термоизолирующего материала.

Для снятия значений температуры использовались хромель-копелевые термопары с диаметром спая 0,5 мм, присоединенные к двум двухканальным измерительным приборам ОВЕН 2ТРМ0, две термопары располагались по ходу движения теплового воздуха в трубке за и после исследуемой пластины. Термопарой, находящейся в значительном удалении от установки, измерялась температура наружного воздуха. Одной термопарой снималось значения температуры с поверхности шамотной трубки. Значение температур с поверхности пластины снималось по оси пластины отдельной термопарой. Для каждого образца моделировалось три разных тепловых режима, основание плоской пластины, t0≈55 для первого режима, t0≈75 – для второго и для третьего t0≈130, а для увеличения

Рис. 3. Распределение температурного поля плоской пластины для первого теплового режима.

Рис. 4. Распределение температурного поля плоской пластины для второго теплового режима.

99

|

технические проблемы энергетики, экологии и |

||||

|

энергоресурсосбережения: труды научно-технической |

||||

|

конференции молодых ученых, аспирантов и студентов |

||||

|

кафедры ТиПТЭ. – 2010. – Выпуск 12. – с.129-134. |

||||

|

2. Палихов Н.А., Расчет температурного поля |

||||

|

плоской пластины при наличии интенсификаторов |

||||

|

цилиндрической формы / Н.А. Палихов, С.В. Дахин // |

||||

|

Физико-технические проблемы энергетики, экологии и |

||||

|

энергоресурсосбережения: труды научно-технической |

||||

|

конференции молодых ученых, аспирантов и студентов |

||||

|

кафедры ТиПТЭ. – 2011. – Выпуск 13. – с. 114 – 117. |

||||

Рис. 5. Распределение температурного поля |

3. Лопатин А.А., Щелчков А.В., Ульянова Р.А. |

||||

плоской пластины для третьего теплового режима |

Сравнительный |

анализ |

воздушных систем |

охлаждения |

|

рентгеновских аппаратов непрерывного действия / Труды |

|||||

|

|||||

Литература |

Пятой РНКТ. |

Т. 6. |

Интенсификация |

теплообмена. |

|

Радиационный и сложный теплообмен. - М.: Издательский |

|||||

|

|||||

1. Палихов Н.А., Расчет температурного поля |

Дом МЭИ, 2010. С. 110 – 112. |

|

|

плоской пластины при наличии перфорации и каверн |

|

различной формы / Н.А. Палихов, С.В. Дахин // Физико- |

|

100