Физико-технические проблемы энергетики, экологии и энергоресурсо-сбережения: труды 20-й научно-технической конференции. Стогней В.Г., Бараков А.В

.pdfМИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФГБОУ ВО «Воронежский государственный технический университет»

ФИЗИКО-ТЕХНИЧЕСКИЕ ПРОБЛЕМЫ ЭНЕРГЕТИКИ, ЭКОЛОГИИ

И ЭНЕРГОРЕСУРСОСБЕРЕЖЕНИЯ

Труды 20-й научно-технической конференции

(г. Воронеж, 14 мая 2018 г.)

Воронеж 2018

УДК 621.31:574.001.2 (06)

ББК 31.2 я4

Ф503

Ф503 Физико-технические проблемы энергетики, экологии и энергоресурсо-

сбережения: труды 20-й научно-технической конференции. Воронеж: ФГБОУ ВО «Воронежский государственный технический университет»,

2018. – 187 с.

ISBN

В сборнике представлены труды научно–технической конференции, посвящённые исследованиям гидродинамики и тепломассообмена в энергетических и теплотехнических установках различного назначения. Тематика исследований направлена на улучшение технико–экономических показателей этих установок и уменьшение экологической нагрузки на окружающую среду.

Отдельные результаты имеют практическую направленность, так как посвящены разработке и внедрению в производство технических, алгоритмических и программных компонентов.

В.Г. Стогней

А.В. Бараков Ю.Н. Агапов В.Ю. Дубанин А.А. Надеев

УДК 621.1:621.31 ББК 31.2 я4

Редакционная коллегия:

–Заслуженный работник Высшей школы, канд. техн. наук, профессор – ответственный редактор, Воронежский государственный технический университет;

–д–р техн. наук, проф. – заместитель ответственного редактора, Воронежский государственный технический университет;

–д–р техн. наук, проф.,

Воронежский государственный технический университет;

– канд. техн. наук, проф., Воронежский государственный технический университет;

– канд. техн. наук – ответственный секретарь, Воронежский государственный технический университет

Рецензенты: кафедра электротехники, теплотехники и гидравлики ВГЛТУ им. Г.Ф. Морозова (зав. кафедрой д–р техн. наук, ст. науч. сотрудник О.Р. Дорняк); д–р техн. наук, проф. Н.В. Мозговой

ISBN |

ФГБОУ ВО «Воронежский |

|

государственный технический |

|

университет», 2018 |

2

УДК 662.6/9

Р.А. Константинов, студент; В.Ю. Дубанин, к.т.н., доцент

ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ ЭНЕРГОУСТАНОВОК ПРИ ИСПОЛЬЗОВАНИИ БИОТОПЛИВА

Аннотация: рассмотрены основные проблемы, встречающиеся при организации сжигания биотоплива в существующих топочных устройствах, показаны отличия топок, реализующих технологию сгорания в кипящем слое, от традиционных пылеугольных топок. Установлено, что на свойства псевдоожиженого слоя оказывают значительное влияние тип материала, размер и форма частиц. Построена математическая модель, учитывающая влияние реакционных свойств и фракционного состава биотоплива на тепловыделение, унос золы и потери тепла с механическим недожогом в зоне кипящего слоя

Ключевые слова: биотопливо, кипящий слой, частица, теплообмен, выход летучих, математическая модель

Современные тенденции развития энергетики показывают неизбежность её перехода на альтернативные источники энергии, что обусловлено проблемой ресурсосбережения. Развитие энергетики показывает все более возрастающую роль местных видов топлива как дешёвую и более экологическую альтернативу традиционным топливам. Наибольшее распространение получили энергетические установки и системы, работающие на древесном биотопливе в виде гранул спрессованного топливного материала. Однако перевод энергетических установок с традиционных видов топлива на биотопливо вызывает ряд трудностей, решения которых возможно достичь только при грамотном научно–методическом подходе.

Внастоящее время основные исследования в области развития биоэнергетики направлены на снижение себестоимости вырабатываемой энергии за счёт повышения КПД топлива, снижения потребления материалов, повышения энергоёмкости, модернизации действующих энергоустановок [1]. При этом наиболее перспективными направлениями деятельности считаются: совместное сжигание биомассы с традиционными видами топлива; переоборудование существующих генерирующих мощностей; повышение теплотворных характеристик биомассы; газификация биомасс.

Врамках данной статьи рассмотрим проблемы переоборудование существующих энергоустановок.

Сегодня для сжигания биотоплива наиболее часто используются топки с неподвижными решётками, с механическими решётками, с

3

кипящим слоем, вихревые топки, а также специализированное оборудование для сжигания топливных пеллет [2–3].

Преимущественным вариантом модернизации существующих производственных котельных установок является использование топок с кипящим слоем.

Топочные устройства котлов со стационарным пузырьковым кипящим слоем имеют два принципиальных отличия по сравнению с топками традиционных пылеугольных котлов: более низкая температура сжигания в кипящем слое и более высокая концентрация твёрдых частиц. В пылеугольных котлах теплоперенос осуществляется посредством излучения и газовой конвекции, в то время как в псевдоожиженном слое задействованы механизмы излучение, газовой конвекции и кондуктивного теплообмена за счёт контакта с твёрдыми частицами.

Опыт псевдоожижения различных материалов показал, что на свойства псевдоожиженого слоя оказывают влияние тип материала, размер и форма частиц. Исследования поведения различных сыпучих материалов при псевдоожижении легли в основу классификации материалов с точки зрения их способности к псевдоожижению с разделением на 4 группы: А, В, С и D (по Гелдарту) [4]. Для котлов с данным типом топок типичными являются материалы группы В.

По физической природе различают следующие механические изменения, которым подвергаются частицы топлива в слое:

а) фрагментация топливных частиц из–за термических напряжений и увеличения давления в частицах во время выхода летучих (первичная фрагментация);

б) фрагментация коксовых частиц вследствие внутреннего горения и увеличения объёма пор (вторичная фрагментация);

в) истирание коксовых частиц во время механического взаимодействия с частицами слоя.

Установлено, что основными факторами, увеличивающими степень первичной фрагментации частиц твёрдого топлива в кипящем слое, являются размер частиц, температура в слое и свойства топлива, прежде всего выход летучих. Эти факторы влияют на величины термических напряжений, возникающих в частицах в процессе их прогрева, испарения влаги и выхода летучих, приводящих к разрушению коксовых частиц. При сжигании биомассы в кипящем слое влияние процесса фрагментации может много большим, чем при сжигании углей из–за более крупных фракций частиц и высокого

4

выхода летучих. В настоящий момент известен только характер влияния размера частицы и выхода летучих на степень её фрагментации. Так, чем больше размер частицы и выход летучих, тем более она подвержена фрагментации. Ранее было установлено, что критический диаметр частицы сильно зависит от коэффициента сопротивления пор (КСП), резко снижается с его ростом до значения примерно 3 мм при КСП 15, и далее остаётся практически постоянным

(см. рис.) [5].

Рис. Зависимость критического диаметра частиц от коэффициента сопротивления пор

В настоящий момент для использования в практических расчётах топочных устройств с кипящим слоем наиболее предпочтительными являются эмпирические формулы Тодеса [6]. Данные формулы позволяют оценить скорость начала псевдоожижения, скорость витания частиц в слое, а также порозность слоя.

При проведении тепловых расчётов топочных устройств с кипящим слоем необходимо учитывать специфические особенности горения биотоплива, а именно неравномерность распределения тепловыделения топлива по высоте топки, теплообмен между надслоевым пространством и слоем, влияние механических изменений частиц топлива в слое на унос и механический недожог.

Определение тепловыделения в кипящем слое при сжигании различных видов биотоплива целесообразно проводить с использованием приёма условного разделения тепловыделения сухой беззольной массы топлива на тепловыделение летучих и коксового остатка. В данном случае следует учитывать влияние реакционных свойств и фракционного состава топлива на тепловыделение в слое.

Следует отметить, что приведённая на рисунке зависимость и данные по связи КСП и содержания углерода в работе Литуна Д.С. и

5

Рябова Г.А. получена для традиционных топлив и её использование может быть не вполне корректным применительно к биомассе [5].

В результате проведённого анализа существующих математических зависимостей была построена математическая модель, учитывающая влияние реакционных свойств и фракционного состава биотоплива на тепловыделение, унос золы и потери тепла с механическим недожогом в зоне кипящего слоя:

|

|

|

|

a ' |

|

t |

' |

|

|

|

|

|

|

|

|

|

|

|

|

Ad |

|

|

|

|

|

|

(1 a ' ) a |

|

|

dtf min |

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

d |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

d |

|

|

|

1 |

|

|

|

y d 3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

dd |

|

1 |

|

|

|

|

2 |

|

|

|

y |

|

d |

|

|

|||||||||||||

зл |

|

|

100 V d |

|

|

|

|

|

|

|

|

|

|

fr |

fr |

||||||||||||||||||||||||||||||||||||

|

|

a |

|

|

|

|

|

|

|

|

|

|

|

|

|

a |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

ун |

|

|

|

|

|

|

|

|

|

|

|

ун |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ht ' |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

Ad |

|

|

|

|

|

|

|

|

|

|

|

|

a ' |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ad |

|

|

|

|

|

|

|

|

|

|||||||||

3 |

|

|

|

|

|

|

|

|

dd |

|

|

|

|

|

|

|

|

1 |

|

|

|

y |

0.2466 x 3 |

|

|

|

|

|

|

|

|

|

dx |

|

(1) |

||||||||||||||||

|

100 V d |

fr |

|

|

a |

|

|

|

|

100 V d |

|

||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

ун |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

dtf min |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d fr |

|

1 2 |

|

|

|

|

||||||||

|

|

|

|

|

|

(1 a ' ) a |

|

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

18 |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

e |

|

d ma x |

|

2 |

|

|

d fr |

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

fr |

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

a ун |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

max |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

d fr |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

d fr |

|

|

|

|

|

1 |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

18 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

A |

d |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

e |

|

d maxfr |

|

|

2 |

|

|

d |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

dd |

|

|

, |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

100 V d |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

fr |

|

|

|

|

|

fr |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

где a1' – доля первичного уноса золы топлива; аун |

|

– доли уноса |

|||||||||||||||||||||||||||||||||||||||||||||||||

золы; dt ' – диаметр уноса, мм; y – зерновая характеристика топли-

ва; |

d – размер топливной частицы, мм; Ad – зольность частицы, %; |

V d |

– выход летучих на сухую массу топлива, %; a2 – доля уноса |

золы выгорающих коксовых и зольных частиц, образовавшихся в результате фрагментации; y fr – характеристика фрагментированных

частиц топлива; d fr – эквивалентный диаметр коксовой частицы,

образовавшейся в результате фрагментации, м; d minfr – минимальный эквивалентный диаметр коксовых частиц, образовавшихся в результате фрагментации, м; d maxfr – максимальный эквивалентный диаметр

коксовых частиц, образовавшихся в результате фрагментации, м; h1' dt ' / 0,2466 – продольный размер частиц, соответствующий эк-

вивалентному диаметру уноса dt для топливных частиц до начала

фрагментации (рассчитывается по плотности сухой древесины), м; x – размер ячейки сита, м.

6

Расчёт по формуле (1) предполагает, что частицы топлива, подвергшиеся первичному уносу (первое слагаемое), не фрагментируются в процессе выгорания вследствие малых размеров (меньше диаметра уноса 1 мм).

Данные переменные могут быть вычислены либо с применением известных математических зависимостей, либо получены в процессе лабораторного эксперимента.

Таким образом, для того, чтобы представленную модель расчёта уноса и потерь тепла с механическим недожогом в зоне кипящего слоя можно было использовать как метод теплового расчёта, необходимо получить данные по долям летучих топлива в зоне кипящего слоя, а также определить значения максимального эквивалентного диаметра фрагментированных частиц топлива.

Литература

1.Бучацкий, П.Ю. Перспективные технологии преобразования возобновляемой энергии / П.Ю. Бучацкий // Вестник Адыгейского государственного университета. Серия 4: Естественно– математические и технические науки. – 2012. – № 4. – С. 210–216.

2.Воропаев, А. Котельное оборудование на биотопливе / А. Воропаев // ЛесПромИнформ. – 2008. – № 1 (50). – С. 120–127.

3.Рябов, Г.А. Водогрейные котлы для сжигания древесных отходов / Г.А. Рябов. Д.С. Литун // Новости теплоснабжения. – 2002. –

№12. – С. 21–24.

4.Псевдоожижение / Под. ред. И. Дэвидсона и Д. Харрисона; пер. с. англ. В.Г. Айнштейна, Э.Н. Гельперина, В.Л. Новобратского.

– М.: Химия, 1974. – 728 с.

5.Литун, Д.С. Расчет уноса золы и потерь тепла с механическим недожогом а слое при сжигании биомассы в топках с псевдоожиженным слоем / Д.С. Литун. Г.А. Рябов // Известия РАН. Энергетика. – № 5. – 2015. – С. 90–102.

6.Тодес, О.М. Аппараты с кипящим зернистым слоем / О.М. Тодес, О.Б. Цитович. – Л.: Химия, 1981. – 296 с.

7.Головков, С.И. Энергетическое использование древесных отходов / С.И. Головков. П.Ф. Коперин. В.П. Найденов. – М.: Лесная промышленность, 1987. – 224 с.

Воронежский государственный технический университет

7

УДК 621.438

А.Ю. Вяльцев, студент; А.Ю. Трошин, к.т.н., доцент

ОБЗОР ИССЛЕДОВАНИЙ СПОСОБОВ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ГТУ ЗА СЧЕТ СНИЖЕНИЯ ТЕМПЕРАТУРЫ ВОЗДУХА ПЕРЕД КОМПРЕССОРОМ

Аннотация: в работе рассмотрены основные способы охлаждения наружного воздуха, входящего в компрессор газотурбинной установок, также произведён обзор основных исследовательских работ по каждому из данных методов. Отмечены их достоинства, недостатки, широта применения и сопоставление друг с другом

Ключевые слова: газотурбинная установка, параметры, воздух, температура, компрессор, эффективность

Внастоящее время одной из наиболее актуальных проблем присутствующих при эксплуатации ГТУ является острая зависимость их работы от параметров атмосферного воздуха. Согласно международным правилам ISO энергетические установки проектируются исходя из стандартных атмосферных условий: температура +15 °C; давление 0,01013 МПа; влажность 60 % [1].

Вусловиях реальной эксплуатации совпадение указанных параметров с расчётными значениями – явление крайне редкое. При отклонении параметров воздуха на входе в ГТУ существенно меняются её основные технические данные: мощность, КПД, расход топлива, расход газов. Действительно, если температура воздуха на входе в компрессор выше расчётной, то повышается работа сжатия,

что ведёт к увеличению Tкк . Тогда, при сохранении неизменным расхода топлива, температура Tнт тоже увеличится. Но она ограни-

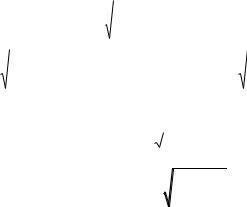

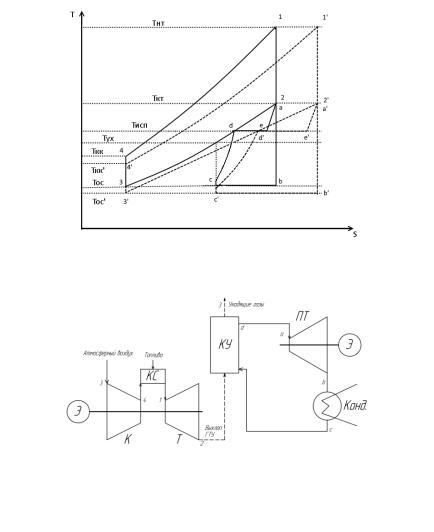

чена соображениями жаростойкости конструкционных материалов лопаток турбины. Следовательно, приходится снижать расход топлива, следствием чего явится снижение предельной вырабатываемой мощности ГТУ. На рис. 1 принципиально изображён цикл в TS– координатах одноконтурной ПГУ, работающей без дожига (принципиальная схема которой изображена на рис. 2 [2]), для двух различных температур окружающего воздуха, где более высокой соответствует цикл, изображённый сплошной линией [3].

8

Рис. 1. Приблизительный цикл ПГУ для различных температур окружающего воздуха

Рис. 2. Принципиальная схема одноконтурной ПГУ с котлом–утилизатором без дожига: К – компрессор ГТУ, Т – турбина ГТУ, КС – камера сгорания ГТУ, КУ – котел–утилизатор, ПТ – паровая турбина, Конд. – конденсатор, Э – электрогенератор; точки 1, 2, 3, 4, a, b, c, d соответствуют описанию диаграммы на рис. 1

На диаграмме линией 3–4 изображён процесс адиабатного сжатия воздуха в компрессоре ГТУ, 4–1 отображает подвод теплоты к рабочему телу в камере сгорания. Линия 1–2 – расширение продуктов сгорания в газовой турбине. 2–3 – условное замыкание цикла (в точке 3 продукты сгорания выбрасываются в атмосферу). В паросиловой части цикла линией b–c изображён процесс конденсации отработавшего в турбине пара. C–d – процесс нагрева котловой воды

9

до температуры кипения. Линия d–e характеризует процесс фазового перехода котловой воды. E–d – перегрев пара, a–b – срабатывание пара в турбине. Фактически, сумма площадей фигур, ограниченных линиями 1–2–3–4–1 и a–b–c–d–e–a показывают общую работу, совершенную в цикле ПГУ, которая очевидно меньше той, что изображена, как сумма площадей фигур 1′–2′–3′–4′–1′ и a′–b′–c′–d′–e′–a′, являющаяся работой совершённой в цикле при более низкой начальной температурой рабочего тела (воздуха) [4].

Очевидно, что для решения подобной проблемы необходимо охладить воздух, поступающий в компрессор газотурбинной установки. Рассмотрим существующие варианты решений.

Одним из способов охлаждения наружного воздуха, поступающего в компрессор ГТУ, является применение абсорбционных охлаждающих бромисто–литиевых машин (АБХМ) или аммиачных абсорбционных установок. Принцип действия АБХМ основан на способности раствора бромистого лития поглощать (абсорбировать) более холодные водяные пары. Охлаждаемая среда поступает в испаритель, где охлаждается до необходимой температуры за счёт испарения в вакууме хладагента – воды. Водяные пары из испарителя поступают в абсорбер, где поглощаются водным раствором бромистого лития. Разбавленный (слабый) раствор подаётся в генератор, где выпаривается за счёт подвода внешнего источника тепловой энергии (горячая вода, водяной пар, отработанные газы или другие виды ВЭР). Чем больше необходимо понизить температуру воздуха перед компрессором, тем больше необходимо затратить тепла на выпаривание воды в генераторе для получения большего количества концентрированного раствора. Источником теплоты генератора АВХМ может являться как пар турбины или котла, так и горячая вода с температурой от 150 до 180 °С. Насыщенный раствор из генератора АВХМ возвращается в абсорбер. Образовавшийся в генераторе водяной пар конденсируется в конденсаторе АВХМ. КПД абсорбционных холодильных машин типа АБХМ: от 64 до 66% [5].

Преимущества бромисто–литиевого охлаждения по сравнению с системами испарительного охлаждения и впрыском воды в проточную часть заключается в наиболее глубоком охлаждении воздуха и как следствие в большем потенциале повышения мощности газотурбинной установки. Бромисто–литиевые установки также характеризуются относительно низким энергопотреблением электричества. Электроэнергия требуется для работы насосов и автоматики. К недостаткам такого охлаждения относятся высокие капиталовложения в установку, высо-

10