3334

.pdf

|

где СИЗ – удельная стоимость |

тепловой изоляции, руб./м3; |

||

V |

– объем тепловой изоляции, м3; |

d |

Н |

– диаметр трубопровода, м; |

ИЗ |

|

|

||

δИЗ – толщина тепловой изоляции, м.

Годовая стоимость тепла, теряемого теплопроводом, определяется по формуле:

ЦТП qП qО ЦТ 1 , |

(3) |

где qП , qО – удельные потери тепла 1 м подающего и обратного трубопроводов тепловой сети, Вт/м; ЦТ – стоимость тепловой энергии, руб./(Вт ч); τ – годовая продолжительность эксплуатации тепловой сети, ч/год; β – коэффициент, учитывающий теплопотери

через не изолированные участки трубопровода. Удельные теплопотери трубопроводами находятся

|

|

|

(tср - tср )R |

- (tср - tср )R |

|

|

|||||

q |

|

= |

П |

К |

О |

|

О |

К |

ИНТ |

, |

(4) |

П |

|

R R - R2 |

|

||||||||

|

|

|

|

|

|

||||||

|

|

|

|

П |

|

О |

|

ИНТ |

|

|

|

|

|

|

(tср - tср )R |

- (tср - tср )R |

|

|

|||||

q = |

О |

К |

О |

|

П |

К |

ИНТ |

, |

(5) |

||

|

|

|

|

- R2 |

|

||||||

О |

|

|

R R |

|

|

|

|

||||

|

|

|

|

П |

О |

|

ИНТ |

|

|

|

|

где tПср , tОср – среднегодовая температура теплоносителя в подающей и обратной магистрали [3], °С; tКср – средняя температура воздуха в канале [3]; RП , RО – термическое сопротивления изолированных подающего и обратного трубопроводов тепловой сети, м ˚С /Вт; RИНТ – дополнительное термическое сопротивление, учитыва-

ющее тепловую интерференцию теплопроводов, (м °С)/Вт. Термические сопротивления трубопроводов определяются по

формулам:

RП RО

где λИЗ ,

|

1 |

|

|

d 2 из |

|

1 |

|

|

2h |

||

|

|

ln |

|

|

ln |

||||||

2 |

|

|

2 |

|

|

|

|||||

|

ИЗ |

|

d |

Н |

ГР |

d |

Н |

||||

|

|

|

|

|

|

|

|||||

|

|

1 |

|

2h 2 |

|

RИНТ |

|

|

ln 1 |

|

|

2 ГР |

|

||||

|

|

|

s |

||

,

|

|

|

|

|

|

|

|

2h |

2 |

|

|

||

|

|

|

||||

|

1 , |

(6) |

||||

|

|

|

|

|||

dН |

|

|

|

|||

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

(7) |

λГР – теплопроводность теплоизоляции и грунта,

Вт/(м ˚С); h – глубина заложения трубопровода, м; s – шаг между трубами, м.

81

Подставляя вышеприведенные выражения в целевую функцию получим:

З = f δИЗ . |

(8) |

Задаваясь рядом значений δИЗ вычислим затраты на 1 м трубо- |

|

провода. Минимуму затрат соответствует |

оптимальная толщина |

тепловой изоляции δИЗ = δИЗОПТ .

В ходе выполнения технико–экономических расчётов по представленной методике для минерально–ватного типа тепловой изоляции получены следующие зависимости.

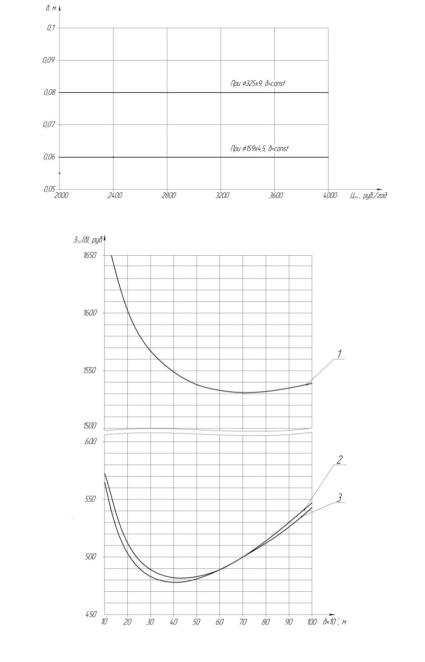

На рис. 1 представлены зависимости годовых приведённых затрат от толщины изоляции для различного сортамента труб при канальной прокладке с непроходными каналами.

Рис. 1. Зависимость годовых приведённых затрат от толщины изоляции

82

На рис. 2 представлена зависимость толщины тепловой изоляции для некоторых сортаментов труб от стоимости монтажа теплоизоляционного материала. Из него видно, что при увеличении стоимости тепловой энергии теплоносителя, проходящего через трубопровод, увеличивается и оптимальная толщина тепловой изоляции. Это объясняется тем, что при увеличении стоимости тепловой энергии, растёт величина годовой стоимости тепла, теряемого трубопроводом во время своей эксплуатации. Следовательно, растут и годовые затраты на эксплуатацию теплотрассы, что приводит к увеличению оптимальной толщины тепловой изоляции трубопровода.

Рис. 2. Зависимость толщины тепловой изоляции от стоимости теплоты для некоторых сортаментов труб

На рис. 3 представлена зависимость оптимальной толщины тепловой изоляции от стоимости на монтаж теплоизоляционного материала. Из графика видно, что стоимость монтажа тепловой изоляции никак не влияет на изменение толщины оптимального теплоизоляционного слоя.

На рис. 4 представлена зависимость годовых затрат от вида теплоизоляционного материала. Из представленного графика видно, что пенополистирол по своим техническим и экономическим характеристикам превосходит пенополиуретан и минеральную вату.

83

Рис. 3. Зависимость толщины тепловой изоляции от стоимости работ на тепловую изоляцию

Рис. 4. Зависимость годовых затрат от теплоизоляционного материала: 1 – минеральная вата, 2 – пенополиуретан, 3 – пенополистирол

84

Исследования показали, что толщина тепловой изоляции, рассчитанная для одного и того же сортамента труб по методике, представленной в СНиП [2], значительно больше толщины тепловой изоляции, рассчитанной по методике технико–экономического оптимизационного метода; стоимость работ на монтаж тепловой изоляции не влияет на толщину тепловой изоляции, в то время как с увеличением стоимости тепловой энергии увеличивается и толщина изоляции; оптимальным материалом для изоляции является пенополистирол. Исходя из этого, можно сделать вывод, что тех- нико–экономический метод оптимизации толщины тепловой изоляции оправдан и способствует снижению годовых приведённых затрат на тепловую изоляцию.

Литература

1.Соколов, Е.Я. Теплофикация и тепловые сети: учебник для вузов / Е.Я. Соколов. – М.: МЭИ, 2001. – 472 с.

2.СНиП 41–03–2003. Тепловая изоляция оборудования и трубопроводов. – М.: ЦИТП Госстроя России, 2003. – 26 с.

3.Налобин, Н.В. Оптимизация толщины ППУ–изоляции теплопроводов в системах теплоснабжения объектов на севере Западной Сибири: дис. … канд. техн. наук / Н.В. Налобин. – Тюмень, 2007. – 138 с.

Воронежский государственный технический университет

85

УДК 621.166

Д.А. Базыкин, студент; А.М. Наумов, к.т.н., доцент

ПОВЫШЕНИЕ ЭНЕРГЕТИЧЕСКОЙ ЭФФЕКТИВНОСТИ МИНИ–ТЭЦ ПРИ ИСПОЛЬЗОВАНИИ ПАРОВЫХ ПОРШНЕВЫХ ДВИГАТЕЛЕЙ

Аннотация: в статье рассматривается метод повышения эффективности использования топлива для выработки электрической энергии на мини–ТЭЦ с использованием паровых поршневых двигателей

Ключевые слова: энергетическая эффективность, мини–ТЭЦ, турбина, электроагрегат, поршень, двигатель, пар

В связи с общим стремлением к снижению экологического давления промышленно развитые страны сейчас целенаправленно отказываются от централизованных систем в пользу распределенной энергетики, причем не только в теплоснабжении, но и в выработке электроэнергии. В России огромные размеры страны при низкой плотности населения делают экономически невыгодной транспортировку электроэнергии конечным потребителям. Внедрение систем с распределенной генерацией в скором будущем станет просто необходимым при условии роста экономики. В принципе потенциал распределенной энергетики в Российской Федерации оценивается, как очень высокий. Прогнозируется [1], что в значительной мере распределенная энергетика будет паровой, так как в России имеется огромное количество местных котельных с теплотрассами, электрическими сетями и другой дорогостоящей инфраструктурой. При этом вне зависимости от наличия современных разработок предлагается использовать в двигателях паропоршневые технологии [2].

Это даёт возможность свести к минимуму потери энергии при её транспортировке и одновременно повысить КПД использования сжигаемого топлива вплоть до 90 %. Кроме того, электроэнергия от централизованных электростанций постоянно дорожает, а учащение случаев возникновения шквальных ветров летом и аномальных заморозков зимой приводит к снижению надёжности линий электропередачи из–за частых обрывов проводов. Поэтому всё чаще и чаще хозяйственные потребители отказываются от использования котельных и надстраивают их электроагрегатами с паровыми турбинами. Потребители, у которых в котельных стоят только котлы для нагрева

86

воды (водогрейные), стараются заменить их на паровые котлы. Ведь экономия топлива при снижении тепловых нагрузок (например, весной) ведёт к быстрой коррозии поверхностей нагрева у водогрейных котлов, а реальный срок службы таких котлов составляет не более 10 лет с заменой поверхностей нагрева через каждые 2…3 года. Паровые же котлы, конечно, дороже водогрейных, но эксплуатационные затраты на их содержание ниже и они могут надёжно работать не менее 35 лет без замены поверхностей нагрева. Кроме того, многолетней практикой эксплуатации котельных установлено, что паровые котлы не уступают и даже превосходят водогрейные по надежности [3]; КПД современных котлов паровых и водогрейных мини–котельных сопоставимы.

В последнее время в промышленности и жилищно– коммунальном хозяйстве всё более осознаётся целесообразность комбинированного производства электрической и тепловой энергии (когенерация) на мини–ТЭЦ, располагаемых в непосредственной близости от потребителя. более эффективными становятся мини– ТЭЦ при использовании в них вместо турбин паропоршневых двигателей (ППД). Схема паропоршневого электроагрегата представлена на рис. 1.

Рис. 1. Схема паропоршневого электроагрегата

В ППД подаётся пар от котла, а выхлоп осуществляется в пароводяной теплообменник ПВТ. Кроме двигателя, паропоршневой электроагрегат с одним или несколькими двигателями имеет в своём составе электрогенератор и блок его возбуждения, управления и защиты БВУЗ, состоящий, в свою очередь, из блоков возбуждения и

87

управления БВУ, защитной автоматики БЗА, системы управления БСУ и возбуждения БВ от конденсаторов (на схеме показан вариант с асинхронным электрогенератором). Распределительное устройство электрически связывает электроагрегат с потребителями электроэнергии. Пунктирной линией на схеме показаны электрические связи от других электрогенераторов. Управление ППД обеспечивается от системы автоматического управления ССАУ. Схемы включения электроагрегатов с ППД и паровой турбиной в паровой котельной принципиально одинаковы.

Для круглогодичного электроснабжения ответственных потребителей от мини–ТЭЦ необходима безостановочная ее работа. Поэтому электроэнергию целесообразно генерировать при почти постоянной тепловой нагрузке по горячему водоснабжению потребителей, а летом в режиме тригенерации для кондиционирования помещений использовать абсорбционные холодильные машины, работающие на паре, отработавшем в ППД. Возможна также тригенерация с комбинированной выработкой и механической энергии (квадрогенерация) для привода от ППД вспомогательных механизмов мини–ТЭЦ (насосов и тягодутьевого оборудования).

Под руководством В.С. Дубинина сотрудники группы московских ученых и изобретателей ещё в конце прошлого века придумали, как сделать паровой поршневой двигатель из любого ДВС. Устройство такого двигателя показано на рис. 2.

Переделке, по сути, подлежит только система топливоподачи. На её базе создаётся, например, газодинамическая система впуска и выпуска рабочего тела, т.е. пара. Картер 3 с шатунно–поршневой группой остаются от исходного ДВС.

Парораспределение в таком моторе происходит следующим образом. Пар подаётся в гильзу цилиндра через установленное в ней сужающееся сопло 1. Давление пара в цилиндре всегда ниже, чем в источнике пара (котле). При этом величина давления на входе в сопло больше, чем две третьих величины, при которой обеспечивается сверхкритический перепад давлений между входом и выходом сопла. Поэтому пар непрерывно подаётся в цилиндр. В результате давление в цилиндре растёт, и поршень из верхней мёртвой точки ВМТ перемещается в нижнюю НМТ. Линейное перемещение поршня через кривошипно–шатунный механизм, как и у исходного ДВС, преобразуется во вращательное движение коленчатого вала. При подходе к НМТ, поршень открывает выпускное отверстие (канал) 2 в

88

гильзе цилиндра, и пар выходит из мотора. Давление в цилиндре падает, и поршень под действием момента сил инерции перемещается в ВМТ. Далее цикл повторяется. Такая парораспределительная система обладает весьма малым гидравлическим сопротивлением.

Рис. 2. Устройство парового поршневого двигателя

ППД, в отличие от большинства турбин, может обеспечивать прямой привод электрогенератора. Турбине для этого нужен редуктор, т.к. для обеспечения приемлемого расхода пара она должна работать на высоких оборотах (обычно 3000–8000 об/мин).

Паровым турбинам требуется система охлаждения, а это – дополнительный расход воды и потери энергии. ППД же просто теплоизолируются, а охлаждать их и вовсе не нужно, ведь температура в цилиндрах ППД в 5–6 раз ниже, чем у исходных ДВС.

Ресурс паровых турбин определяется, в основном, ресурсом лопаток из дорогостоящих сплавов, а у ППД – гораздо большим ресурсом дешёвых узлов шатунно–поршневой группы. ППД обладают феноменальной надёжностью, и их ресурс может быть даже выше, чем у исходных ДВС, т.к. пар, в отличие от горючей смеси, не взрывается, а расширяется и плавно давит на поршень.

Для технического обслуживания турбин необходим специализированный персонал. ППД, как близкие по типу к ДВС, могут об-

89

служиваться персоналом с более распространёнными специальностями. Да и ремонт ППД можно производить прямо на месте эксплуатации.

Поршневые двигатели, в том числе и паровые, обладают свойством самостабилизации частоты вращения вала, чего нельзя сказать о турбинах. Это открытие инженера В.С. Дубинина из МАИ является, без преувеличения, революционным в технике. Его реализация позволяет обеспечивать поддержание частоты вращения вала двигателя с такой точностью, что приводимый электрогенератор способен вырабатывать электроэнергию с частотой 50 ± 0,2 Гц, как в розетке. Для сравнения, дизельные электростанции вырабатывают электроэнергию с более грубой точностью поддержания частоты

(50 ±0,5 Гц).

Самостабилизация осуществляется без организации обратных связей при импульсной подаче или выработке рабочего тела (пара) через равные промежутки времени. Такой процесс, по сути, аналогичен работе анкерного механизма и маятника в часах (в нашем случае – это ППД с источником пара и задающий генератор импульсов подачи пара) [4].

Точку зрения, относительно преимуществ паровых поршневых двигателей над турбинами для мини–ТЭЦ разделяют и зарубежные коллеги, отмечая, что малоразмерные паровые поршневые двигатели, в отличие от турбин, надёжно и экономично работают даже на влажном паре и с умеренными частотами вращения.

На сегодня, действительно, паропоршневые двигатели сохранились, например, на судах, а компания «Spiling» разрабатывает и серийно производит паровые поршневые двигатели, в том числе в составе модульных электрогенераторов электрической мощностью от 100 до 5000 кВт. Преимущество данного источника энергии для компактных локальных энергосистем по сравнению с вариантом с паровой турбиной заключается в простоте эксплуатации и дешевизне парового двигателя. Это делает его идеальным для использования на паровых котельных малой и средней мощности. Паровой двигатель Spilling является оптимальным в сочетании с паровыми котлами насыщенного пара, а также парогенераторами среднего давления. При этом модульный принцип конструкции поршневого двигателя обеспечивает гибкость при модернизации котельной для широкого диапазона требований заказчика.

90