2800

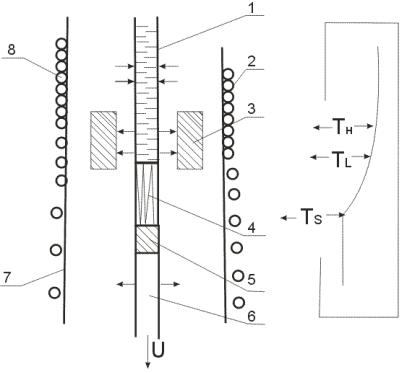

.pdfмоделям приведена на рис. 7.1. Отливка затвердевает в тонкостенной керамической оболочке, в нижней (донной) части металл контактирует с охладителем (холодильником) либо непосредственно, либо через слой керамики. Оболочка с перегретым расплавом протягивается со скоростью U из зоны нагрева в зону охлаждения; между этими двумя зонами расположен тепловой экран. При охлаждении тепло от расплава отводится: вдоль отливки за счет теплопроводности металла вместе с массой перемещающегося при протяжке металла-трансляцией; через стенку формы на участке теплового экрана - через излучение (если затвердевание происходит в вакууме); за счет теплоотдачи - на холодильник.

В работе /16/ показано, что для получения ориентированной во всем объеме сплава структуры необходимо обеспечить: во-первых устойчивую морфологию межфазной границы на фронте кристаллизации и, во-вторых чтобы на всем этапе затвердевания отношение температурного градиента к скорости роста удовлетворяло условию

gradT |

K |

7.1 |

U H

где Кн - константа, характерная для данного сплава.

91

Рис. 7.1. Схема процесса направленного затвердевания и распределение температур вдоль отливки: I - расплав; 2 - нагреватель; 3 - тепловой экран; 4 -затвердевающий металл; 5 - твердый металл; 6 - охладитель; 7 - зона охлаждения; 8 - зона нагрева.

Основными факторами, влияющими на температурный градиент являются теплофизические napaметры в зонах нагрева и охлаждения, конфигурация камеры нагрева и нагревающего элемента, состояние поверхности охладителя, его местоположение относительно камеры нагрева и др.

Условие (7.1) позволяет для заданной скорости кристаллизации определить минимально допустимую величину grad Т при которой, обеспечивается устойчивость межфазной границы на фронте затвердевания. Каждому сплаву присуще только определенное значение Кн, например, для сплава РвSn80 Кн = 77,715 К/м2 с.). Если скорость роста U по каким-либо причинам возрастает, то в затвердеващем сплаве наряду с ориентированной структурой

92

появятся ячеистая, а при дальнейшем росте U - дендритная. При эвтектической кристаллизации двухкомпонентного сплава оценку необходимого переохлаждения ∆ Т для каждой из затвердевающих фаз (α или β) модно выполнить по соотношению

ΔT G U 1 K |

K |

(7.2) |

|

|

где Кк –константа, характеризующая сплав, например, для

Pв Sn80 Кк = 6,7 . 10 -10м2/с.

При данном ∆Т для получения ориентированной структуры в эвтектическом сплаве необходимо обеспечить скорость U , не превышающую Umax , которая может быть определена из соотношения

D gradT

U (7.3)

max ΔTmax

где D - коэффициент диффузии.

В качестве примера приведем некоторые численные зна-

чения параметров, взятые из работы /16/ для сплава

PвSn80 D = 6,7.10-10 м2/с; ∆Тmax = 0,522 К; grad Т= 120 К/м;

Umax = 1,54 10-5 м/с. Как видно из выражения (7.3), чтобы интенсифицировать процесс направленного затвердевания, нужно в системе металл-форма создать также условия теплопереноса, при которых grad Т увеличится. Однако при этом изменятся структурные параметры, например, при увеличении в два раза поперечный размер кристаллитов уменьшится в 1,4 - 1,5 раза.

7.2.Методы оценки направленности затвердевания

Сточки зрения теплообменных процессов в системе ме- талл-форма критерий направленности затвердевания Кнз

можно определить как отношение количества теплоты Qпр , отводимой по отношению к прибыли в продольном на-

93

правлении к количеству теплоты Qδ, отводимой в боковом направлении:

К |

|

. |

Qпр |

|

K S |

(7.4) |

|

Н.З |

Qδ |

Kδ Sδ |

|||||

|

|

|

|

||||

|

|

|

|

|

где Кпр, Кδ - соответственно константы затвердевания металла в продольном и боковом направлениях по отношению к прибыли; площади поверхности литого металла, через которые происходит отвод теплоты в продольном и боковом направлениях. С ростом Кнз повышается однородность структуры и создаются условия для увеличения плотности центральной (осевой) области затвердевающего металла, локализации указанной раковины и вывода еѐ в прибыль. Для создания направленного затвердевания эффективным является применение наружных и внутренних холодильников, а также материалов, обладающих большей теплоаккумулирущей способностью, чем обычные формовочные смеси П.Ф.Василевский рассматривает действие наружных холодильников, которые широко применяются при изготовлении ответственных отливок из легированных сталей, как средство уменьшения приведенной толщины стенки отливки по сравнению с обычным способом без холодильника. В практике литейного производства находят применение материалы со следующими значениями констант затвердевания К, см/мин1/2: медный кристаллизатор – 2,8; чугунный кристаллизатор - 2,36; шамотный материал - 1,17; теплоизоляционный материал - 0,89; экзотермический материал - 0,78.

Для количественной и качественной оценок степени направленности затвердевания в /17/ рассмотрены следующие критерии. По Ю.А. Нехедзи условие направленности выражается отношением

94

КНЗ τ31/τ32 |

(7.5)) |

где τ 31, τ 32- соответственно время затвердевания прибыли и отливки. Р. Намюр оценивает спепень направленности затвердевания уравнением

dτ3 |

С m |

7.6 |

|

dx |

|||

|

|

где m - масса металла, который должен поступать из прибыли в зону питания отливки; С - коэффициент, зависящий от гидродинамических характеристик.

На заключительном этапе затвердевания в зоне затрудненного питания существует минимально допустимые значения grad Т в осевой части отливки, ниже которого наблюдается нарушение сплошности металла; оно составляет 273,8 К/см. На основании этого предложен критерий Kнз, который одновременно учитывает геометрические размеры затвердевающего тела и условия его охлаждения

K |

НЗ |

|

Δτ3 |

|

|

(7.7)) |

|

τ3 |

|||||

|

|

|

|

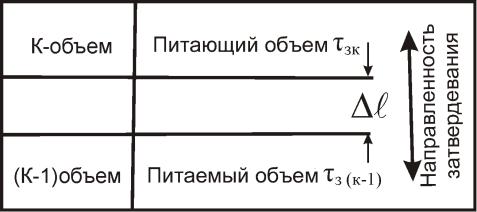

где Δτ3, τ3 - время затвердевания отливки длиной ∆ℓ и отливки, сопряженной с этим участком.

Так как в основе принципа направленного затвердевания лежит идея о том, что часть металла, расположенная ближе к прибыли, (питающий объем), затвердевает дольше, чем более удаленная от неѐ (питаемый объем), то целесообразно критерий направленного затвердевания представить в виде временного градиента (gradT), рис.7.2.

grad τ = (τзк- τ3(к-1))/∆ℓ/τ3(к-1)= ∆ τ3/.∆ℓ τ3(к-1). (7.8)

95

,

Рис. 7.2. Направленность процесса затвердевания в протяженной отливке.

Применительно к технологии это означает, что для получения литого металла с заданной плотностью необходимо, чтобы каждому малому затвердевающему объему соответствовал определенный grad Т , который в свою очередь, являлся бы функцией пористости, приведенной толщины малого объема и металлостатического напора.

96

Cписок литературы

1.Специальные способы литья: Справочник /

.А.Ефимов, Г.А. Анисович, В.Н.Бабич и др.; Под общ. ред. .А.Ефимова.М.: Машиностроение, 1991,

436с.

2.Литейные сплавы и технология их плавки в машиностроении/ В.И. Боздвиженский, В.А.Грачев,

.В.В.Спасский. М.: Машиностроение, 1934. 432 с.

3.Базик Ю.А., Емельянов А.В ., Игошин И.И. Физические свойства и строение жидких металлов при высоких температурах // Структура и физикохимические свойства металлических и оксидных расплавов. АН ССР. Уральский науч. центр, 1936. С131-

4.Вайнгард У. Введение в физику кристаллизации металлов/ Пер. с англ, под ред. Я.С.Уманского. М.: Мир, 1867. 160 с.

5.Баландин Г.Ф. Основы теории формирования отливки. Ч.1. Тепловые основы теории. Затвердевание и охлаждение отливки. М.: Машиностроение, 1876. 328 с.

6.Добаткин В.И., Шестаков А.Д., Орлов В.К. О критериях кинетики кристаллизации сплавов // Изв. АН СССР. Металлы, 1989, №1, с.37-43.

7.Борисов Г.П. О классификации структурных зон кристаллизующихся сплавов // Литейное производство, 1987, №2, с.3-7.

97

8.Гуляев Б.Б. Теория литейных процессов. Л.: Металлургия,1976.216с.

9.Тимофеев Г.И. Механика сплавов при кристаллизации слитков и отливок. М. : Металлургия, 1977, 160с.

10.Чалмерс Б. Теория затвердевания. М. : Металлургия, 1968. 288с.

11.Физическое металловедение / Под ред. Кана Р.У., Хаузена П.Т.2 Фазовые превращения в металлах и сплавах и сплавы с особыми физическими свойствами; Пер. с англ. М.: Металлургия, 1987. 624 с.

12.Званенко Д.Е., Федоров А.П., Криевский Б.А. и др. Влияние твердых и жидких включений в расплаве на морфологию фронта кристаллизации //Металлофизика, 1986.Т.8. №4. 64-76 с.

13.Темкин Д.Е., Чернов А.А., Мельникова А.М. Захват инородных частиц кристаллом, растущим из расплава с примесями // Кристаллография, 1977. Т.22. Вып.1, 27-35 с.

14.Алишаев М.Г., Батдалов М.М., Алиев М.Н. Движение фронта фазового перехода после контакта твердой и жидкой фаз металла // Изв. вузов. Черная металлургия, 1986. №9 . 35-38 с.

15.Иванов В.В., Федотов Е.Н. Выбор способа и оптимизация параметров направленной кристаллизации сплава на основе никеля // Прогрессивные технологии судостроительного и сварного производства . Николаев, 1988. 62-71 с.

16.Wolczynski W. The main parameTers in The process of unidirecTional solidificaTion //MeTalurqia OdlewnicTwo/ т.ХI. w2.р.255-265.

98

17.Десницкий А.В. Автоматизированное проектирование технологии изготовления отливок .-Л.: Издво Ленингр. ун-та, 1987. 164 с.

18.Таран Ю.Н., Мазур В.И. Структура эвтектических сплавов. М.: Металлургия, 1978. 312 с.

19.Никитин В.И. Основные закономерности структурной наследственности в системе «шихта-расплав- отливка» // Литейное производство. 1991. №4. 4-5 с.

20.Никитин В.И. Управление наследственностью структуры шихты и расплавов – важнейший резерв повышения качества отливок // Лирейное производство, 1988. №9. 5-6 с.

21.Затуловский С.С. Суспензионное и композиционное литье. Достижения и перспективы // Суспензионное и композиционное литье/ Под ред. С.С. Затуловского. Киев, 1988. 123 с.

99

Учебное издание

Николай Петрович Ярославцев

ФИЗИЧЕСКИЕ ОСНОВЫ ЗАТВЕРДЕВАНИЯ

В авторской редакции. Компьютерный набор Кутелева Д.В.

№066815 от 25.08.99. подписано к изданию 01.12.03 Уч-изд.л.4,8

Воронежский государственный технический университет 394026 Воронеж, Московский пр., 14

100