2798

.pdf

трик). Это аморфный полимер с нулевой степенью кристалличности с температурой стеклования Тст 90-110 оС, поэтому полистирол обладает наиболее низкой среди конструкционных термопластичных материалов ударной прочностью - стандартная ударная вязкость его не превышает 20 кДж/м2 при испытаниях образца без надреза и 2,5 кДж/м2 при испытаниях образца с надрезом. Это ограничивает применение его в изделиях, подвергаемых динамическим нагрузкам.

Ударопрочный полистирол получают методом полимеризации стирола с бутадиеновым или бутадиенстирольным каучуком.

Известны несколько марок ударопрочных полистиролов, отличающихся количеством эластифицирующих элементов и различных добавок (марки УПС, УПМ, УПК).

В табл.2.5 приведены некоторые физико-механические свойства ударопрочного полистирола марок УПС-825 ТГ и УПМ-1003. Дополнительные данные о различных свойствах ударопрочных ПС различных марок можно узнать в /4/.

Таблица 2.5

Основные свойства ударопрочных полимеров

|

Ударопроч- |

АВС- |

ПК моди- |

|

ный ПС |

пластик |

фициро- |

Показатели |

(УПС-825 ТГ, |

(АВС- |

ванный |

|

УПМ-1003) |

1106ЭАО, |

(ПК-М-1) |

|

|

АВС-1002Т) |

|

1 |

2 |

3 |

4 |

Модуль упругости |

|

|

|

при изгибе, Мпа |

2000-2500 |

- |

- |

Прочность, Мпа: |

|

|

|

при растяжении |

20-25 |

25-40 |

60-70 |

при изгибе |

35-60 |

- |

70-80 |

61

Продолжение табл.2.5

1 |

2 |

3 |

4 |

Относительное |

|

|

|

удлинение, % |

15-35 |

20 |

20-60 |

Ударная вяз- |

|

|

|

кость, кДж/м2: |

|

|

|

исходная, |

30-60 |

70 |

101-135 |

с надрезом |

6-9 |

8-9 |

20-56 |

v Ом м; |

1014 |

1014 |

1015 |

s Ом |

1013 |

1012 |

1016 |

при 106 Гц; |

2,6-2,7 |

2,9 |

2,7-3,5 |

tg при 106 Гц |

0,0003-0,0007 |

0,008 |

0,007-0,009 |

Епр, МВ/м |

25 |

- |

19 |

Теплостойкость |

|

|

|

по Мартенсу, oС |

75-80 |

76-95 |

120-130 |

Водопоглощение |

|

|

|

за 24 ч.,при 20 |

|

|

|

оС, % |

0,25 |

0,2 |

0,2 |

Интервал рабо- |

|

|

|

чих температур, |

-30 +65 |

-60 +90 |

-100 +140 |

oС |

|

|

|

В ударопрочном полистироле по сравнению с блочным ПС снижается жесткость (модуль упругости при изгибе уменьшается с 2700 Мпа до 2100 МПа) и прочность (прочность на растяжение с 35 МПа до 25 МПа), однако увеличивается ударная вязкость исходная с 20 кДж/м2 до 60 кДж/м2 и ударная вязкость с надрезом с 2 кДж/м2 до 8 кДж/м2.

При этом увеличивается относительное удлинение до

15-35 %.

С введением каучука снижается стойкость к окислению и УФ-излучению, но обычно ударопрочный полистирол

62

стабилизируют введением антиоксидантов фенольного типа, двуокиси титана.

Ударопрочный ПС применяется для изготовления различных деталей высокочастотного оборудования, корпусов приемников, телевизоров, телефонов и других изделий радиоэлектронных средств.

АВС - пластики (акрилонитрилобутадиенстирольные пластмассы) - группа конструкционных полимерных материалов, аналогичных по строению ударопрочному ПС. Повышение ударной прочности достигается эластифицированием бутадиеновым или бутадиен-стирольным каучуком. Он содержит 5-25 % бутадиенового или бутадиен-стирольного каучука, 15-20 % акрилонитрила и стирола. Некоторые диэлектрические и физико-механические свойства АВС приведены в табл. 2.5.

АВС-пластики - непрозрачные, обычно темноокрашенные пластмассы, обладающие высокой ударной вязкостью, прочностью, удовлетворительными диэлектрическими параметрами ( , tg выше, чем в ударопрочном ПС), антистатическими свойствами и тропикостойкостью (в марках полимера ставится буква Т).

Применяются для изготовления деталей радиотехнического назначения, корпусов телевизоров, телефонов и других радиоэлектронных средств.

Поликарбонат модифицированный. Гетероцепные термопластические полимеры с низкой степенью кристалличности, к которым относится поликарбонат, и в условиях эксплуатации обладают большой ударной вязкостью, чем карбоцепные (см. табл. 2.3). Но с понижением температуры и при наличии концентраторов напряжения ударная вязкость их падает. Для повышения ударной вязкости с надрезом при сохранении жесткости, теплостойкости и статической прочности поликарбонат модифицируют различными добавками (фто- ропласт-42, двуокись титана, привитый сополимер АВС). Ос-

63

новные физико-механические свойства модифицированного ПК приведены в табл. 2.5.

Модифицированный ПК применяется для изготовления деталей РЭС сложной конфигурации, работающих при повышенных динамических нагрузках.

2.5. Композиционные, наполненные пластмассы

Композиционные, наполненные пластмассы представляют собой сложные композиции, состоящие из связующего вещества и наполнителя.

При производстве пластмасс в качестве связующих компонентов широко применяют фенолоформальдегидные, эпоксидные, кремнеорганические смолы, непредельные полиэфиры и их различные модификации, а также термопластичные полимеры (поликарбонат, полиамид, полиимид и другие. В качестве наполнителей используют разнообразные органические и неорганические материалы: целлюлоза, кварц, тальк, слюда, асбест, стекловолокна на основе бесщелочного алюмоборосиликатного стекла, углеродные волокна.

Особую группу наполненных материалов представляют пластмассы с листовым наполнителем, где в качестве наполнителя используются бумага, стеклоткань, ткань на основе капрона, лавсана.

Наполнители придают пластмассам высокую устойчивость к длительному нагружению, повышают статическую прочность и прочность к циклическим нагрузкам, стойкость к растрескиванию, жесткость и теплостойкость.

2.5.1. Смолы

Фенолоформальдегидные смолы (ФФС) - олигомер-

ные продукты поликонденсации фенола (C6H5OH) с формальдегидом (СН2О). В зависимости от соотношения фенола и формальдегида и условий поликонденсации образуются ново-

64

лачные (термопластичные) или резольные (термореактивные) смолы.

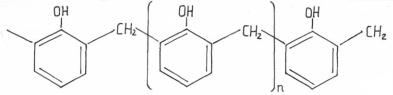

Смолы новолачного типа получают поликонденсацией фенола (обычно 7:6) в присутствии кислот катализаторов. Они имеют линейную структуру. Новолачные олигомеры яв-

ляются твердыми, хрупкими, прозрачными полимерами, которые растворяются в органических растворителях, плавятся при температуре 100-120 оС и не меняют своих свойств при длительном хранении и при повторных нагревах. Новолачная смола переходит в неплавкое и нерастворимое состояние (термореактивное) лишь при нагреве в присутствии отверждающих агентов, например, уротропина. Процесс отверждения при этом идет очень быстро, поэтому новолаки применяют в том случае, когда при переработке в изделия требуется высокая скорость отверждения. Феноформальдегидная смола новолачного типа без наполнителей, отвержденная при добавлении гексаметилентетрамина (уротропина) получила название карболита.

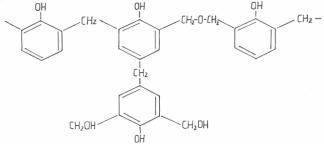

Фенолоформальдегидная смола резольного типа, которую называют бакелитом, получается поликонденсацией фенола с избытком формальдегида в присутствии щелочных катализаторов (едкий натр, едкий калий).

Резольные смолы в отличии от новолаков характеризуются пространственной структурой, в которой присутствуют свободные гидроксильные группы (-ОН) и метинольные группы (-СН2ОН). Резолы имеют следующее схематическое изображение:

65

Резольные смолы отверждают путем нагревания. Процесс отверждения проходит три стадии: А, В и С. Стадия А соответствует резолу, который при нагревании плавится и пребывает в вязкотекучем состоянии, растворим в органических растворителях. На стадии В (резитол) смола переходит из вязкотекучего состояния в высокоэластическое; в этом состоянии смола не плавится, а размягчается и под действием растворителей лишь набухает. Стадия С соответствует резиту, который представляет собой твердое вещество, неплавкое и нерастворимое. Следовательно, резит является типичным термореактивным полимером. Резит в чистом виде без наполнителей обладают высокой механической прочностью, стоек к действию большинства кислот, за исключением концентрированной серной кислоты H2SO4, бензину маслам, но обладает высокой хрупкостью. При воздействии водных растворов щелочей или кипящих фенолов резиты медленно растворяются с разложением. Разложение резитов начинается при нагреве при 300 оС, оно сопровождается выделением фенола, бензола и других; при больших температурах происходит обугливание.

Резольные смолы отверждают путем нагревания. Процесс отверждения проходит три стадии: А, В и С. Стадия А соответствует резолу, который при нагревании плавится и пребывает в вязкотекучем состоянии, растворим в органических растворителях. На стадии В (резитол) смола переходит из вязкотекучего состояния в высокоэластическое; в этом со-

66

стоянии смола не плавится, а размягчается и под действием растворителей лишь набухает. Стадия С соответствует резиту, который представляет собой твердое вещество, неплавкое и нерастворимое. Следовательно, резит является типичным термореактивным полимером. Резит в чистом виде без наполнителей обладает высокой механической прочностью, стоек к действию большинства кислот, за исключением концентрированной серной кислоты H2SO4, бензину, маслам, но обладает высокой хрупкостью. При воздействии водных растворов щелочей или кипящих фенолов резиты медленно растворяются с разложением. Разложение резитов начинается при нагреве при 300 оС, оно сопровождается выделением фенола, бензола и других; при больших температурах происходит обугливание.

Резольные смолы применяются для изготовления пластиков, пресспорошков, литых пластмасс, лаков и т.д.

Фенолоформальдегидные смолы, благодаря наличию в их молекулах гидроксильных групп -ОН, полярны, поэтому диэлектрические свойства их невысокие. Они обладают высокой механической прочностью, но низкой эластичностью. Диэлектрические и физико-механические свойства фенолоформальдегидной смолы приведены в табл. 2.6.

Для направленного изменения свойств ФФС используют метод модификации, который заключается в частичной или полной замене фенола амином, мочевиной, меланином.

При замене фенола амином С6Н5NH2 получают анилиноформальдегидные смолы. Их полярные свойства выражены слабее, так как группа NH2 менее полярна, чем группа -ОН; это способствует уменьшению гигроскопичности наполненных пластмасс.

Мочевиноформальдегидная смола является продуктом поликонденсации мочевины (CO(NH2)2 и формальдегида.

Меламиноформальдегидная смола получается в результате реакции поликонденсации меланина (C3H6N6) и формальдегида.

67

Таблица 2.6

Свойства смол без наполнителей

Показатели |

ФФС |

ЭП на основе |

ПОС |

|

|

ЭД-20 |

|

1 |

2 |

3 |

4 |

Прочность, МПа: |

|

|

|

при растяжении |

50-60 |

80-90 |

20-45 |

при изгибе |

84-120 |

90 |

- |

Относительное |

|

|

|

удлинение, % |

1,0-1,5 |

- |

- |

Ударная вязкость, |

|

|

|

кДж/м2: |

1,5-3,0 |

8-12 |

- |

Ом м; |

109- 1010 |

1012 |

1012-1014 |

при 10 Гц; |

4,5-5,0 |

3,6-3,8 |

2,6-3,5 |

tg при 10 Гц |

0,015-0,03 |

0,014-0,013 |

0,007-0,001 |

Епр, МВ/м |

12-16 |

16-18 |

15-25 |

Дугостойкость |

плохая |

- |

- |

Теплостойкость по |

|

|

|

Мартенсу, oС |

- |

105-113 |

- |

Водопоглощение |

|

|

|

за 24 ч, при |

|

|

|

20 оС, % |

0,1-0,2 |

0,25 |

0,1 |

Нагревостойкость |

105-120 |

120-140 |

180-220 |

Эпоксидные смолы (ЭП) это олигомеры или мономеры, содержащие в молекуле эпоксидные группы, обладающие высокой активностью и способные превращаться в полимеры пространственного строения. Эпоксидные смолы являются продуктами поликонденсации многоатомных фенолов и других соединений, в которых имеется эпоксидная группа. Наиболее распространена смола, получаемая при кон-

68

денсации эпихлоргидрина глицерина (содержит эпоксидную группу) с дифенилолпропаном (диамином), называемая обычно диановой. Структурная формула диановой смолы имеет следующий вид

Эпоксидные смолы сами по себе не затвердевают и не обладают технически необходимыми свойствами. ЭП представляют собой вязкие жидкости, которые растворяются во многих органических растворителях (ацетон, толуол, хлорированные углеводороды и др.), не растворимы в воде, бензине, ограниченно растворимы в спиртах. Благодаря высокой реакционной способности эпоксидных групп ЭП сильно взаимодействуют с некоторыми веществами (отвердителями), в результате чего получается твердой полимер с пространственной молекулярной структурой.

Отверждение производится при комнатной или повышенной (90-140 оС) температурах. При этом получается полимер без пузырей, с малой усадкой, процесс отверждения не требует применения давления.

Для холодного отверждения эпоксидных смол применяют алифатические полимеры в определенном количестве (5-15 %) от массы эпоксидного олигомера. Процесс отверждения длится в течение 24 часов.

Для горячего отверждения используются ароматиче-

69

ские диамины, ангидриды карбоновых кислот и некоторые другие. Процесс отверждения происходит при температуре не ниже 100 оС в течение 4-16 ч. На свойства ЭП оказывают влияние тип отвердителя и соответствующие условия отверждения.

Некоторые физико-механические свойства ЭП приведены в табл. 2.6. Эпоксидные смолы имеют более высокие диэлектрические параметры по сравнению с фенолоформальдегидными смолами. Достоинством эпоксидов являются малая усадка, высокая смачивающая способность и адгезия к различным материалам, влагостойкость, механическая прочность, химическая стойкость и совместимость с другими видами смол. Широкое применение нашли модифицированные ЭП, получаемые путем химического взаимодействия эпоксидной смолы с кремнеорганической, фенолоформальдегидной и другими смолами.

Эпоксидные смолы как связующее вещество используют при изготовлении листовых слоистых пластмасс, прессматериалов. Эпоксидные компаунды, обладающие малой усадкой при затвердевании, применяются для пропитки и заливки отдельных узлов радиоаппаратуры, для герметизации полупроводниковых приборов и интегральных микросхем. Кроме того, отвержденные некоторые эпоксидные смолы оптически прозрачны в видимой и ближней инфракрасной областях спектра, благодаря этим свойствам они используются в оптоэлектронных приборах (фотоприемниках, светодиодах).

Кремнеорганические смолы (КО) относятся к про-

межуточным, переходным материалам от органических к неорганическим. Молекулы кремнеорганических смол с неорганическими главными цепями могут состоять из атомов Si и O (полиорганосилоксаны), атомов Si и N (полиорганосилазаны), Si и S (полиорганосилтианы). Возможны и другое химическое строение главной цепи макромолекулы КО.

В полиорганосилоксаных в качестве боковых групп могут быть органические радикалы, например, метил (-СН3),

70