2074

.pdf

21

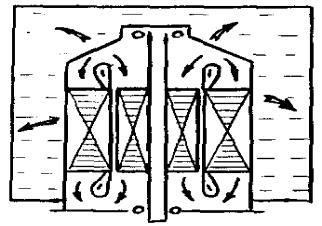

лаждения. Этот тип охлаждения моРис.1.8. Схема самовентиляции жет быть использован для генератозакрытой машины. ров небольшой мощности, электродвигателей частотных приводов пе-

ременного тока и электромашинных преобразователей.

При независимом охлаждении охлаждающая среда (газ или жидкость) подается в машину вентилятором или насосом с отдельным приводом. Независимую вентиляцию выполняют разомкнутой или замкнутой. Разомкнутая вентиляция характеризуется тем, что подаваемый воздух забирается из внешней среды и после прохождения через машину выбрасывается наружу. Чтобы предохранить машину от загрязнения пылью, на входном отверстии устанавливают воздушный фильтр. При замкнутой системе вентиляции хладагент подогревается при прохождении через машину и охлаждается в воздухоохладителе. Замкнутая система допускает применение не только воздуха, но и газов (в частности широко используется водород). В крупных электрических машинах мощностью нескольких тысяч киловатт обычная система охлаждения воздухом становится малоэффективной (большая длина, гладкий ротор и т.д.). Интенсивность охлаждения может быть повышена, если применять не воздух, а водород (теплопроводность водорода значительно превышает теплопроводность воздуха, водород в 14 раз легче воздуха, что позволяет снизить вентиляционные потери и потери на трение ротора о охлаждающую среду, составляющие в крупных машинах большую долю от общих потерь).

При непосредственном охлаждении отбор тепла производится не косвенно (через слои изоляции и стали, мешающие теплопроводу), а от самих проводников. В такой системе все или часть проводников делают полыми, пропуская по ним охлаждающий газ или жидкость.

В последнее время широкое распространение получили системы водяного охлаждения (охлаждающая способность в 50 раз превышает воздух).

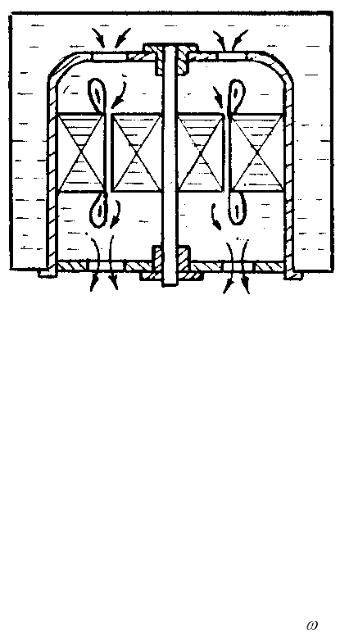

Иногда по условиям эксплуатации электрическая машина работает непосредственно в жидкой среде. Примером могут служить погружные водяные насосы, топливные насосы и т.д. В этом случае теплопередача от машины происходит непосредственно в жидкость. Одна их схем такого охлаждения показана на рис.1.9.

При таком охлаждении требуется герметичность корпуса машины, изолирующего внутренний объем от контакта с жидкостью. Теплоотдача с корпуса машины в окружающую жидкость происходит путем теплопроводности и свободной конвекции. Теплоотдача с ротора осуществляется через промежуточный теплоноситель, которым яв-

22 |

|

ляется воздух, заполняющий внутрен- |

|

нюю полость машины. Поэтому этот |

Рис.1.9. Схема погружной машины |

тип охлаждения относится к смешан- |

с герметичным корпусом. |

ному. |

|

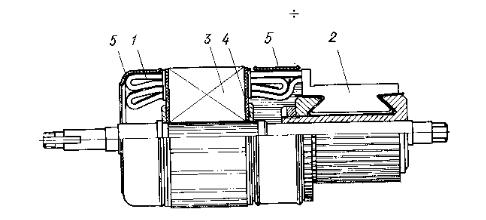

В асинхронных двигателях для привода топливных насосов с негерметичным корпусом рабочая часть их внутренней полости заполняется топливом. Конструктивная схема такого двигателя показана на рис.1.10.

Стрелками показан путь топлива через машину во всасывающую полость топливного насоса. Для обеспечения взрывобезопасности входная и выходная магистрали для подвода (отвода) топлива от корпуса насоса производится через узкие щели. Проблема защиты подшипников от коррозии решена за счет применения подшипников скольжения с графитовыми вкладышами.

Эффективность функционирования охлаждения при таком техническом решении повышается по сравнению со схемой, приведенной на рис.1.9, так как отсутствует промежуточный теплоноситель: ротор и статор машины имеют непосредственный контакт с охлаждающей жидкостью, отводящей тепло. Следует особо подчеркнуть, что КПД таких машин снижается из-за повышенных гидродинамических потерь в

жидкости.

Рис.1.10. Схема асинхронного двигателя с заполненным жидкостью корпусом.

2.КОНСТРУКЦИИ ДЕТАЛЕЙ И УЗЛОВ

2.1.Роторы и якоря

2.1.1. Общие задачи проектирования

Ротор является узлом, элементы которого несут наибольшие механические нагрузки. Напряжения, возникающие в деталях ротора при вращении определяются в основном инерционными (центробежными) силами величину которых можно определить следующим выражением:

Рцб = M 2R

(2.1)

23

где: Рцб - действующая сила;

M - масса вращающихся элементов;

R - расстояние от оси вращения до центра масс вращающегося элемента. При высоких частотах вращения или при больших массах и габаритах

двигателя эти усилия могут достигать значительной величины. Основное требование к конструкции роторов - обеспечение прочности всех деталей ротора при повышенных частотах вращения во всем диапазоне рабочих температур. К роторам предъявляются следующие требования:

1). Монолитность обмоток и обеспечение стабильности балансировки.

2). Возможность осуществления динамической балансировки ротора, а для машин средней и большой мощности - обеспечение возможности балансировки ротора в собранной машине.

3). Критические частоты вращения должны находиться выше рабочего диапазона частот вращения.

4). Гальванические и лакокрасочные антикоррозийные покрытия всех деталей должны обеспечивать отсутствие очагов коррозии при заданных условиях работы в течение всего срока службы.

5). Примененная изоляция, пропиточные лаки и компаунды должны обеспечивать стабильность изоляционных свойств.

Выполнение всех указанных требований должно контролироваться как в процессе проектирования, так и при испытании. Далее рассмотрены некоторые примеры выполнения роторов машин различных типов.

2.1.2. Основные конструкции

2.1.2.1.Якоря коллекторных машин постоянного тока

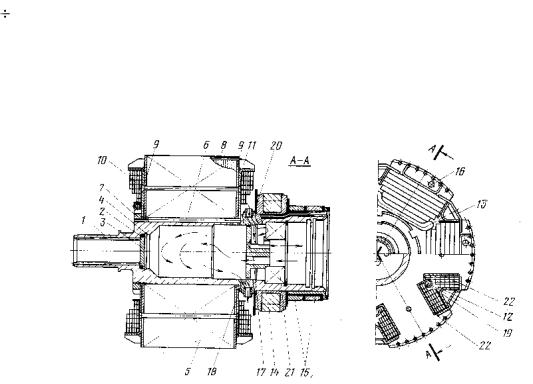

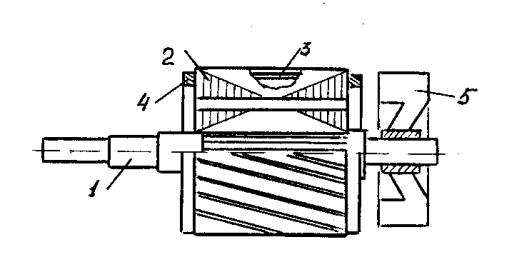

Сувеличением мощности машин конструкции якорей существенно усложняются. Якорь двигателя мощностью (1 10) кВт, показан на рис.2.1.

Рис. 2.1

Обмотка 1 выполнена из прямоугольного провода, коллектор 2 этого якоря имеет стальные конусные втулки; пакет стали 3 с обеих сторон зажат шайбами 4, предохраняющими его от распушения. На лобовые части обмотки

24

установлены стальные штампованные бандажи 5 (каппы) с внутренней изоляцией из пресс-материала.

В коллекторных машинах суппортные кольца или подшипниковые щиты должны иметь овальные крепежные отверстия, позволяющие регулировать положение щеток на коллекторе. Без этого невозможна наладка коммутации в машине. Если такие требования не установлены, то ориентировка коллектора относительно паза пакета стали не имеет значения и может выбираться любой. При ориентировке середина коллекторной пластитны выставляется на середину паза пакета. Цель ориентировки - получить идентичные характеристики якорей. Допуск на ориентировку назначается в пределах

(0,3 0,8) мм.

2.1.2.2. Роторы явнополюсных синхронных щеточных машин

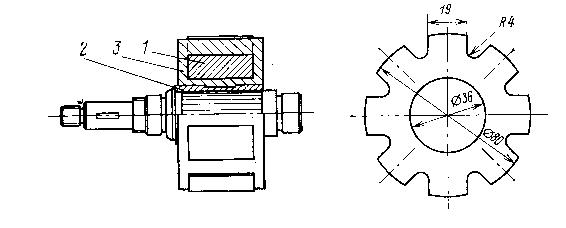

Одна из конструкций таких роторов с контактными кольцами показана на рис.2.2.

Рис. 2.2

Ротор содержит вал 1. На вал напрессован пакет стали 2, закрепленный шпонкой 3 и стопорной шайбой 4. В пазы полюсных наконечников установлены стержни 5 пусковой обмотки, сваренные по торцам с крайними замыкающими медными листами 6. Лобовые части катушки 7 опираются на штампованные лобовые поддержки 8 из титанового сплава, катушки между полюсами фиксируются угловой распоркой 9. Контактные кольца 10 собраны на общей втулке, изоляция колец - из слюды. Выводы к контактным кольцам проходят через пазы на наружной поверхности вала. Балансировка ротора ведется за счет высверленных в торцах полюсов отверстий 11.

Приведенная конструкция ротора является классической, детали и узлы хорошо продуманы в технологическом отношении, они приспособлены к крупносерийному производству; трудоемкость и стоимость изготовления низкие. Таким образом, этот ротор может служить образцом с точки зрения конструктивной и технологической проработки.

25

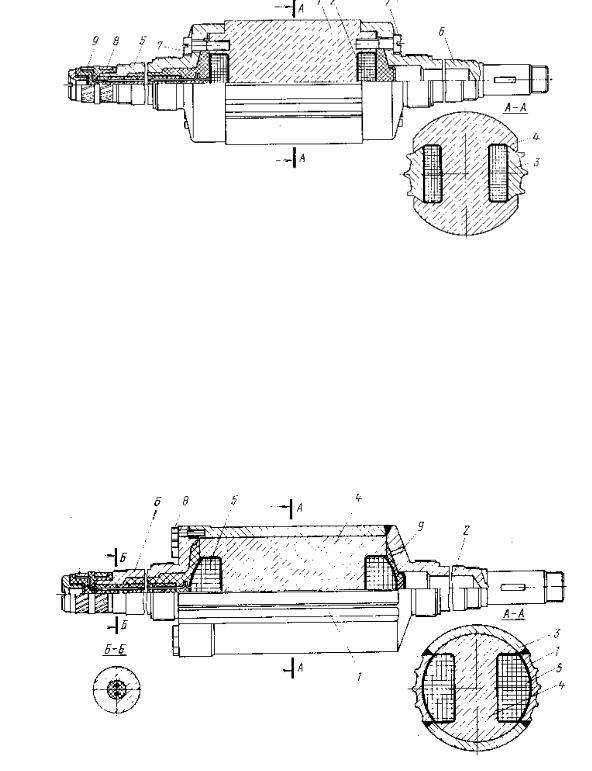

2.1.2.3. Роторы асинхронных машин с короткозамкнутой обмоткой

Конструктивно эти роторы просты. Чертеж асинхронного двигателя мощностью 250 Вт с таким ротором показан на рис.2.3.

Рис. 2.3

Ротор содержит вал 1, пакет стали 2 со стержнями 3 короткозамкнутой обмотки, а также короткозамыкающие кольца 4. На валу укреплен центробежный вентилятор 5. Для достаточно прочного крепления шихтованного пакета на валу двигателя, последний выполняют с радиальной накаткой. Балансировка ротора производится путем удаления части материала (сверления) из короткозамыкающих колец. Иногда короткозамыкающие кольца отливают заодно с вентиляционными лопатками (например, в двигателях основного исполнения единой серии А 4).

2.1.2.4. Роторы синхронных машин с возбуждением от постоянных магнитов

Конструкция ротора с постоянным магнитом типа "звездочка" показана на рис.2.4.

26

Рис. 2.4

Магнит 1 вместе со стальной втулкой 2 заливается алюминиевым сплавом 3. В этой конструкции алюминиевая заливка выполняет одновременно несколько функций:

1). Междуполюсные стержни совместно с боковыми дисками и центральной частью заливки образуют демпферную клетку, которая предохраняет магнит от размагничивания ударными токами короткого замыкания.

2). Центральная часть заливки защищает магнит от воздействия на него посадочных натягов между валом и втулкой.

3). Заливка позволяет исключить механическую обработку магнита, кроме его наружной поверхности. Для надежной фиксации втулки 2 на ее наружной поверхности делаются проточка и накатка.

Форма магнита задается на этапе электромагнитного расчета. При выборе формы пользуются нормализованным рядом "звездочек". Необходимо обращать особое внимание на радиус закругления междуполюсных впадин. Малый радиус крайне нежелателен из-за резкого повышения механических напряжений в материале магнита. Размеры алюминиевой заливки проверяется расчетом на прочность под действием центробежных сил.

2.1.2.5. Роторы высокоскоростных машин

Конструкция двухполюсного ротора с гладким массивным сердечником показана на рис.2.5.

27

Рис. 2.5

Сердечник 1 имеет паз прямоугольной формы, в котором размещена обмотка 2. Клин 3 с ребрами для охлаждения удерживают боковые захваты 4 на сердечнике. Цапфы 5 и 6 из немагнитного материала прикреплены к сердечнику болтами 7 и центрированы по полюсным наконечникам. Контактные кольца 8 и 9 опрессованы пластмассой, выводы к ним от обмотки возбуждения проходят внутри цапфы в изоляторах. После сборки внутренние полости цапф заполняются через каналы 10 компаундом.

Конструкция двухполюсного ротора со сварным силовым цилиндром показана на рис.2.6.

Рис. 2.6

Ротор содержит сварной цилиндр 1, выполненный из диамагнитного материала заодно с правой цапфой 2. Полюсные наконечники 3 из ферромагнитного материала вварены в прорези на цилиндре. Внутрь цилиндра запрессован сердечник 4 из материала с высокой магнитной проницаемостью. Обмотка 5 размещена в прямоугольном пазу сердечника. Левая цапфа 6 с

28

контактными кольцами 7 выполнена из антимагнитного материала и скреплена с цилиндром болтами 8. Одним из важных преимуществ этой конструкции является то, что обмотка выполнена на сердечнике с открытым пазом. Намотку осуществляют на намоточных станках, что обеспечивает высокое качество и большой коэффициент заполнения. Внутреннюю полость ротора после сборки заполняют компаундом через отверстия 9 в цапфах.

Рассмотренные конструкции роторов имеют следующие недостатки: 1). Плохие условия охлаждения (в основном за счет ребер).

2). Малые допустимые плотности тока.

3). Ремонт таких двигателей затруднен.

2.1.3. Типы обмоток

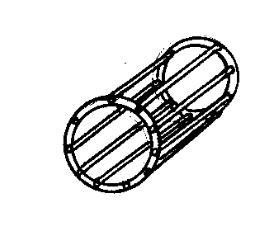

2.1.3.1. Короткозамкнутые обмотки

Короткозамкнутые (к.з.) обмотки применяются в роторах асинхронных двигателей и как демпферные (успокоительные) на полюсах синхронных машин. Стержни обмоток выполняются из медной или латунной неизолированной проволоки стандартных сечений. Конструкция короткозамкнутой обмотки показана на рис.2.7. Если стержни и замыкающие кольца выполнены из одинакового материала (медь), то они скрепляются аргоннодуговой сваркой, а при использовании разных материалов (латуно-медных) - пайкой

высокотемпературными припоями.

Широко применяется заливка короткозамкнутых обмоток АД алюминиевыми Рис. 2.7 сплавами. Такой способ изготовления наиболее технологичен. Однако его применение

ограничено большим сопротивлением стержней и трудностью заливки тонких и длинных каналов в пакете стали (при диаметре менее 3 мм и l  50 мм затруднен контроль качества заливки).

50 мм затруднен контроль качества заливки).

В роторах малых асинхронных машин к.з. обмотки иногда выполняются гальваническим меднением открытых пазов пакета, но этот метод имеет ряд недостатков: ограничена толщина наносимого слоя меди, велика длительность процесса, высока вероятность неодинаковой плотности покрытия.

2.1.3.2. Двухслойные якорные обмотки

Обмотки с мягкими секциями применяются для машин постоянного и переменного тока малой и средней мощности (до 2 кВт). Выполняются они круглым изолированным проводом. Для этих обмоток наиболее

29

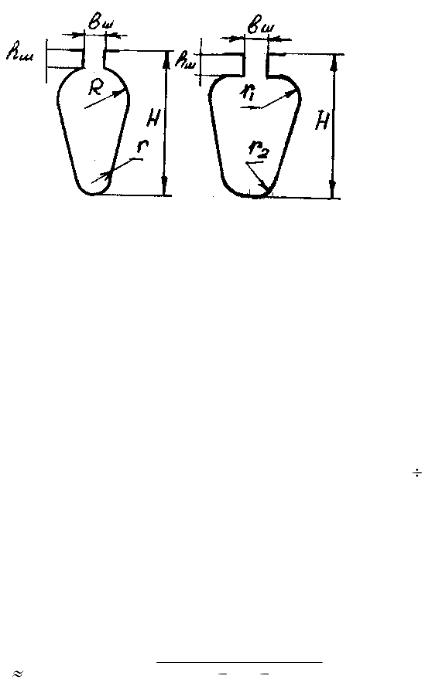

употребительны полузакрытые пазы грушевидной трапецеидальной формы

(рис.2.8).

Рис. 2.8

Пазовая изоляция обычно выполняется многослойной для обеспечения требуемой надежности. К стенке паза (без выпуска в шлиц) устанавливается относительно толстый и механически слой формовочного стеклослюденита. Назначение этого слоя - защита от повреждения при намотке как от шихтовки пакета так и от возможных заусенцев, образующихся при штамповке листов. Внутренние слои изоляции выпускаются через шлиц и после укладки обмотки перекрывают паз под клином. В последнее время для изоляции пазов начали применять полиамидные пленки, обладающие хорошими изоляционными и механическими свойствами. Они позволяют снизить число слоев пазовой изоляции до двух или даже до одного. При обычных материалах (стеклолакоткани) толщина пазовой изоляции составляет (0,2 0,3) мм (суммарная толщина); при полиамидных пленках - 0,1 мм. Клин паза выполнен из стеклотекстолита.

Для машин с разным питающим напряжением толщина изоляции будет отличаться. Сохраняется следующий принцип: первый слой защищает от механических повреждений, торой обеспечивает изоляцию.

Вылет лобовой части обмотки с нешаблонированными секциями приближенно может быть рассчитан по формуле:

вл 1.16 (Dл – dл) -

1,35

1,35 (Dл dл)2 4,65Qм

(Dл dл)2 4,65Qм

(2.2)

где Dл - диаметр по наружной части обмотки (см. рис.2.10); dл - диаметр по изоляции вала;

Qм - сечение меди в лобовой части.

Qм = |

1 |

N d 2 |

(2.3) |

2р щ

где N - общее число проводников в обмотке;

30

p - число пар полюсов;

dщ - диаметр изолированного провода.

Рис. 2.9 |

Рис. 2.10 |

Паз с изоляцией, подготовленный к укладке в него проводников обмотки показан на рис.2.10.

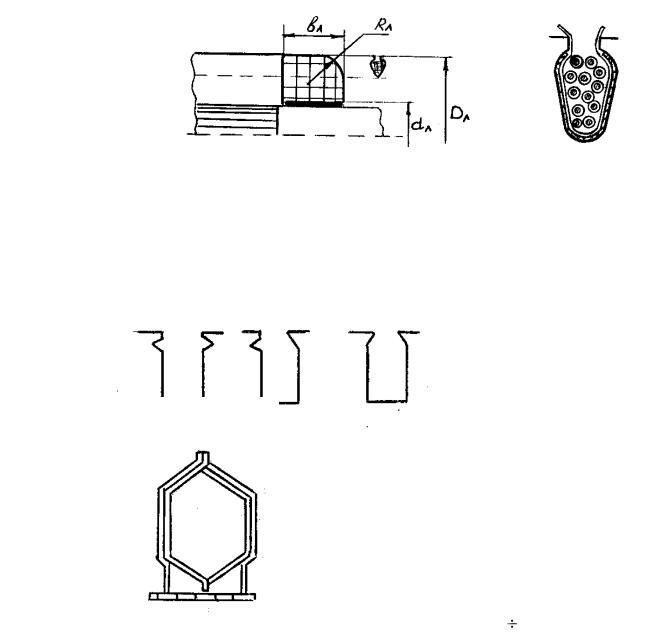

Обмотки с жесткими секциями выполняются из прямоугольного провода, применяются для машин постоянного и переменного тока. Формы пазов для таких обмоток показаны на рис.2.11.

Рис. 2.11

Рис.2.12

Изоляция для этих пазов используется такая же как и для мягких секций. Эскиз жесткой секции представлен на рис.2.12. Секции, выполненные из прямоугольного провода

предварительно выгибаются на специальных шаблонах, затем изолируются и укладываются в пазы. В соответствии с этим ширина шлица паза должна соответствовать толщине стороны секции. На рисунке приняты следующие обозначения: l a - активная часть секции; l b - лобовые части. Для создания надежной изоляции в местах выхода секции из паза, сама пазовая изоляция должна выступать за пределы крайнего изоляционного листа на (1 2,5) мм.

2.1.4. Бандажи обмоток

Бандажи служат для удержания лобовых частей обмоток при воздействии центробежных сил.

У машин сравнительно небольшой мощности с обмотками из круглого провода бандажи делают из стеклонитей. Поверхность лобовых частей выравнивают намоткой стеклоленты. Чтобы не передавать усилий натяжки бандажа на выводные концы к петушкам коллектора, пространство между валом и выводами заполняют стеклолентой или ставят специальную пластмассовую втулку. Если коллектор опрессован пластмассой, то