2858.Оборудование литейных цехов учебное пособие

..pdfактивных веществ в растворе не должно превышать 1 %. Дальнейшее увеличение содержания поверхностно-активных веществ в раствореухудшаетчистоту обрабатываемойповерхности.

Чем выше твердость абразивных зерен, тем медленнее происходит износ острых граней зерен и тем дольше сохраняются их режущие свойства. Наибольшей прочностью и способностью снимать металл обладают зерна, имеющие форму многогранника, приближающегося к форме куба.

При гидроабразивной обработке находят применение естественные абразивные материалы: корунд, наждак, кварц и др. Из искусственных абразивных материалов применяются карбид бора и кремния, электрокорунд, железный крокус. Карбид бора

икремния, электрокорунд являются дефицитными и дорогостоящими материалами. Поэтому в большинстве установок применяют кварцевый песок. Эффективность действия кварцевого песка, при прочих равных условиях, в четыре раза меньше

электрокорунда, но и его стоимость значительно меньше. Удельный вес карбида кремния и электрокорунда 3,1–3,9 г/см3, а кварцевого песка 1,4–1,6 г/см3.

Из металлических песков наибольшее распространение получил чугунный песок. Однако при обработке деталей из нержавеющих жаропрочных сталей и сплавов мельчайшие частички чугунного песка вкрапливаются в поверхность, и детали начинают быстро корродировать. Поверхность таких деталей после очистки при хранении в обычных комнатных условиях покрываются налетом, а при нанесении на нее влаги сразу же возникает обильная поверхностная коррозия, что не наблюдается при обработке кварцевым песком.

При обработке деталей из магниевых сплавов чугунным песком на поверхности детали наблюдается резко выраженная коррозия. Аналогичная картина наблюдается и на отливках из алюминия и его сплавов. Кроме того, к недостаткам чугунного песка следует отнести то обстоятельство, что, попадая в щели

икарманы, он застревает и впоследствии, попадая при работе во внутренние полости машины, вызывает аварии.

321

В большинстве случаев для отливок из цветных сплавов применяют кварцевый или алюминиевый песок, а для стальных отливок стальной. Металлический песок применяется с размерами зерен от 0,4 до 2,7 мм.

Основными параметрами гидроабразивной обработки поверхности отливок является количество абразива в гидроабразивной жидкости, количество жидкости, расход сжатого воздуха, давление воздуха, диаметр сопла, длина струи от сопла до отливки и производительность по съему металла с поверхности в единицу времени.

Обычно применяют количество абразива в жидкости в соотношении от 1:2 до 1:6 (по объему). Содержание абразива ограничивается невозможностью транспортировки к соплу суспензии с высокой концентрацией твердого; уменьшение же количества твердого в суспензии резко снижает производительность.

Количество или расход абразивной жидкости зависит от диаметра сопла и напора, под каким жидкость подается к соплу. Оптимальная скорость струи обеспечивается подбором диаметра сопла и давления воздуха. Как правило, диаметр сопла для подачи суспензии и диаметр выходного сопла принимают равными, так как при этом обеспечивается более надежная и эффективная работа установки.

Установки для гидроабразивной очистки поверхности отливок можно разделить по способу подачи абразивной жидкости

или пульпы на следующие виды: |

|

|

|

|

||

1) |

установки, |

работающие |

по |

принципу |

подачи |

пульпы |

в сопло путем эжектирования; |

|

|

|

|

||

2) |

установки, |

работающие |

по |

принципу |

подачи |

пульпы |

в сопло путем выдавливания из сосуда сжатым воздухом под давлением 1–2 кГ/см2 без применения или с применением дополнительного эжектирования сжатым воздухом под давлением 5–6 кГ/см2;

3) установки, работающие на принципе подачи пульпы к соплу (или в промежуточный бак) центробежным или поршне-

322

вым насосом под давлением 1,5–2 кГ/см2 (далее пульпа эжектируется воздухом или без эжектирования поступает в сопло);

4) установки, работающие на влажном песке.

Установки для гидроабразивной очистки отливок и других изделий по конструкции можно разделить на три вида: 1) аппараты; 2) камеры и столы; 3) конвейерные камеры и барабаны.

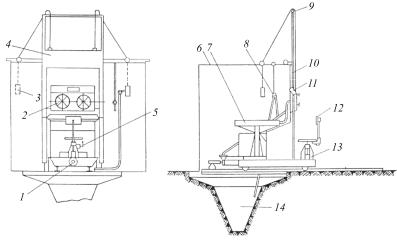

На рис. 17.1 показана механизированная гидроабразивная камера закрытого типа.

Рис. 17.1. Механизированная гидроабразивная камера закрытого типа

Обрабатываемая отливка помещается на подъемно-пово- ротный стол 7, смонтированный на подвижной тележке 13. Стол вместе с тележкой при помощи пневмоцилиндра 1 закатывается

вкамеру 6. На тележке имеется сиденье 12 для рабочего. Рабочий от камеры отделен специальными экранами 4 и 11, один из которых 11 укреплен на тележке 13 перед рабочим, а другой 4 подвешен на передней стенке камеры и может передвигаться

внаправляющих вверх или вниз под действием грузов 3. Для направления перемещения грузов 3 служит ролик 9. На подвижном экране 11 имеются лазы 2 с диафрагмой для рук и смотро-

323

вое окно 10. Сбоку от сиденья рабочего имеется кран 5 для управления подачей воздуха к цилиндру передвижения тележки. Корпус камеры изготовлен из листовой стали толщиной 2–3 мм. Формирование абразивной струи осуществляется струйным аппаратом 8. Для уменьшения габаритов камеры бункер 14 размещен ниже уровня пола.

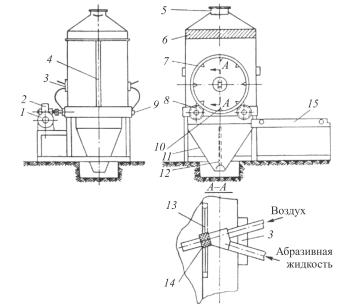

На рис. 17.2 показан гидроабразивный барабан. Детали засыпаются в корпус барабана 10, изготовленного из перфорированной листовой стали. Барабан своими ободами опирается и вращается на роликах 8, которые приводятся во вращение от электродвигателя 1 через редуктор 2. В торцах барабана 10 имеются отверстия, в которые вставляются эжекционные струйные аппараты 14, прикрепленные на кронштейнах 3 к корпусу 7.

Рис. 17.2. Гидроабразивный барабан

Из струйных аппаратов абразивная жидкость под углом направляется на отливки, находящиеся во вращающемся барабане.

324

Барабан закрыт герметическим кожухом, имеющим дверцы 4, открывающиеся с обеих сторон. Перемешивание рабочей жидкости осуществляется барбатером 12.

Отработанная рабочая жидкость через отверстия в барабане стекает в бункер 11 и всасывающей трубой 9 вновь подается через сопло на поверхность отливок. Отверстия в барабане камеры и корпусе для установки струйных аппаратов защищены от выброса абразивной жидкости предохранительными кожухами 13. В верхней части барабана имеется отверстие 5 для подвода вытяжной вентиляции. Сепаратор 6 служит для улавливания частиц песка.

По окончании обработки по специальным направляющим под барабан вкатывается короб 15, имеющий перфорированное дно, в который высыпаются из барабана отливки. После этого короб выдвигается, отливки убираются, а в барабан засыпается новая партия отливок. Скорость вращения барабана

1–3 об/мин.

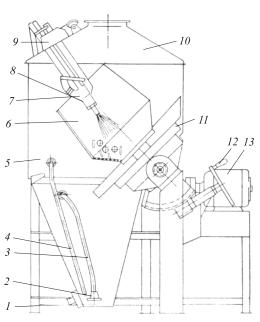

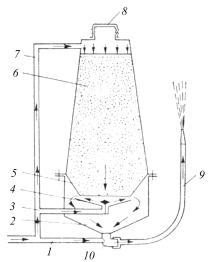

На рис. 17.3 изображен гидроабразивный барабан колокольного типа. Барабан состоит из камеры 5 с бункером 1, в которой помещается абразивная жидкость, непрерывно перемешиваемая сжатым воздухом, поступающим по шлангу 3 через барбатер 2. Непрерывная подача рабочей жидкости через сопло осуществляется через всасывающую трубку 4. В камере 5 помещается барабан 6, изготовленный из перфорированного стального листа толщиной 5 мм, который вращается со скоростью 16 об/мин. В конической обечайке барабана просверлены отверстия диаметром 10–12 мм, служащие для стекания отработанной жидкости. Отработанная пульпа из барабана попадает на лоток 11, предохраняющий вращающиеся части от засорения их абразивом; пульпа стекает с лотка в бункер. В крышке барабана имеется отверстие, защищенное резиновой диафрагмой 8, в которое вставляется струйный аппарат 7. По шлангу 9 сжатый

325

воздух от цеховой сети подается в струйный аппарат 7 и через редуцирующий кран к барбатеру. Вращение барабана 6 осуществляется от электродвигателя 13 через редуктор.

Рис. 17.3. Гидроабразивный барабан колокольного типа

Для более удобной загрузки и выгрузки обрабатываемых деталей предусмотрен наклон барабана под разными углами путем вращения рукоятки 12. При загрузке дверь камеры открывается. Камера заканчивается горловиной 10, присоединяемой к трубопроводу вытяжной вентиляции.

Иногда для увеличения производительности камеры ставят два струйных аппарата. Все вращающиеся части бункера и привода надежно защищены от попадания абразивных частиц. Барботирование и засасывание абразивной жидкости происходит аналогично предыдущим установкам.

326

Разновидностью перечисленных выше установок являются установки с механическим перемешиванием вместо барботажа.

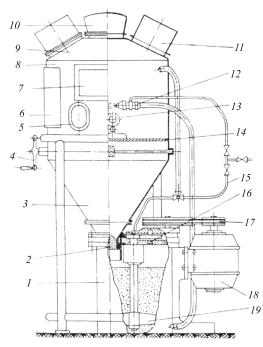

Конструктивная схема установки, работающей по принципу выдавливания абразивной жидкости давлением сжатого воздуха, показана на рис. 17.4.

Рис. 17.4. Гидроабразивная установка, работающая по принципу выдавливания абразивной жидкости

Установка состоит из камеры 8 для обработки отливок и бака 1, содержащего смесь абразива и жидкости. Емкость бака 70–120 л. Камера может быть оборудована поворотным столом, конвейером или зажимным устройством. Рабочая жидкость подается сжатым воздухом из бака 1 по шлангу к струйному аппарату 12. Жидкость распыливается и выбрасывается сжатым воз-

327

духом, который поступает к струйному аппарату 12 по шлангу 15. Жидкость с частицами абразива во время работы стекает в коническую часть 3 камеры 8. После использования всей жидкости, находящейся в баке 1, доступ воздуха в бак прекращается (посредством трехходового крана), и бак соединяется с атмосферой. Клапан 2 под действием столба жидкости и собственного веса опускается, и жидкость возвращается в бак 1.

Для закрепления и удаления обрабатываемой детали камера 8 снабжена дверью 6 и лазами 5. Наблюдение за работой ведется через окно 7. Камера освещается электролампами, заключенными в рефлекторы 11. Цилиндрическая и коническая части камеры отделяются металлической сеткой, предохраняющей бак 1 от попадания металлических деталей и других посторонних предметов.

Камера снабжена специальной плитой 14 для крепления зажимных приспособлений 13. Окно 7 камеры с внутренней стороны омывается водой, подведенной по трубке.

Коническая часть 3 снабжена устройством для слива избытка воды, которая по пути очищается, в канализацию. В крышке 9 камеры прорезано отверстие для присоединения установки к системе вытяжной вентиляции 10.

Бак 1 снабжен мешалкой 19, которая поддерживает абразив в жидкости во взвешенном состоянии.

Мешалка вращается электродвигателем 18 с помощью ременной передачи 17 и цилиндрических шестерен 16; последние защищены кожухом от попадания пыли.

После заполнения бака 1 жидкостью и абразивом в надлежащей пропорции рукояткой 4 при помощи троса клапан 2 поднимается и прижимается к седлу, обеспечивая герметизацию бака. Закрытый бак соединяется с магистралью сжатого воздуха, и в нем поддерживается давление 5–6 атм. Наилучшие результаты достигаются при давлении 10 атм и концентрации пульпы 1:4 соприкосновения с абразивной жидкостью, что дает возможность резко увеличить концентрацию абразива в рабочей жидкости и в конечном счете поднять производительность установки.

328

На рис. 17.5 изображена схема аппарата для обработки поверхности отливок влажным песком. Аппарат состоит из верхнего 6 и нижнего 5 корпусов, образующих бункер, соплового диска 4, камеры гашения 2, трубопроводом 1, 3 и 7 для подачи сжатого воздуха и резинового шланга 9 с рабочим соплом.

Рис. 17.5. Схема аппарата для обработки поверхности отливок влажным песком

Влажный песок загружается в бункер через верхнее загрузочное отверстие, после чего бункер плотно закрывается крышкой 8.

Под действием подаваемого по воздухопроводу сжатого воздуха и собственного веса влажный песок, находящийся в бункере, опускается на неподвижный сопловый диск 4, где новой струей воздуха, поступающей по воздухопроводу 3, отбрасывается к стенкам камеры гашения 2 и осыпается в нижний патрубок 10.

Сжатым воздухом, поступающим по воздухопроводу 1, влажный песок, находящийся в патрубке, увлекается в резино-

329

вый шланг 9 подающий песок к рабочему соплу аппарата, направляемому на очищаемую поверхность. Для устранения зависания песка в бункере применяются вибраторы.

При гидроабразивной обработке существенную роль играют конструкции и размеры струйных аппаратов. От их размеров и форм зависит производительность процесса, а также качество обрабатываемой поверхности. Струйный аппарат формирует водопесчаную струю, поэтому он должен быть сконструирован таким образом, чтобы струя, вылетающая из сопла, обладала достаточным запасом кинетической энергии и достигала обрабатываемой поверхности с минимальными потерями энергии.

На рис. 17.6 показаны принципиальные схемы струйных аппаратов. В эжекционных струйных аппаратах (рис. 17.6, а) важно установить наиболее выгодное соотношение между диаметром воздушного сопла d и диаметром выходного сопла D. Это соотношениеустановлено практикой впределах D2/d 2 = 2,8…3,3.

а |

б |

Рис. 17.6. Схемы эжекционного (а) и безэжекционного (б) струйных аппаратов

Очень важно также правильно выбрать расстояние l между конечными сечениями воздушного и выходного сопел и длину L камеры смешения. Обычно эти величины устанавливаются опытным путем, для чего в конструкциях предусматривается возможность передвижения воздушного сопла вдоль оси аппарата в ту или иную сторону.

Безэжекционные (рис. 17.6, б) струйные аппараты используются в установках с принудительной подачей абразивной

330