2858.Оборудование литейных цехов учебное пособие

..pdfвочная смесь (как низкопрочная, так и высокопрочная). С помощью гидросилового привода (на схеме не показано) мо- дельно-опочная оснастка со смесью поджимается к воздушноимпульсной головке таким образом, чтобы обеспечить полную герметизацию и невозможность выброса смеси через неплотности соединения в период рабочего процесса.

Импульсная головка состоит из стального корпуса 6 (ресивера), в котором размещается запорный импульсный клапан 10. Внутри клапана 10 размещается возвратная пружина 9, упирающаяся своим одним торцом в днище клапана, а другим в крышку 8. Нижняя часть головки через рассекатель 5 плотно прижимается к наполнительной рамке 4. Рассекатель 5 служит для равномерного распределения потока сжатого воздуха, выходящего из выпускного отверстия импульсной головки (ресивера), по всей площади наполнительной рамки. В центральной части рассекателя размещается отражатель, значение которого состоит в том, чтобы выходящий из пускового отверстия поток сжатого воздуха, достаточно высокого давления, направить к периферии. Отсутствие отражателя образует в формовочной смеси кратер в центре опоки.

Выход отработанного воздуха из оснастки обеспечивается вентами 13 и специальным выхлопным клапаном 12.

Работа воздушно-импульсной установки высокого давления состоит в следующем.

Сжатый воздух давлением 5–8 МПа поступает из ресивера Р, который питается специальным компрессором высокого давления (р ≈ 10 МПа), в полость А импульсной головки 6.

Пуск установки осуществляется изменением положения золотника 7, при котором сжатый воздух из ресивера подается в поршневую полость Б. Преодолевая усилие пружины 9, импульсный клапан 10, двигаясь вверх, в течение долей секунды открывает впускное отверстие, и воздух попадает сначала в подпоршневое пространство В, а затем через отверстия в рассекателе воздействует на смесь, разгоняет ее по направлению к модели

201

и модельной плите, где она резко тормозится и уплотняется. С другой стороны, вследствие перепада давления над смесью в районе вент, где оно близко к атмосферному, образуются фильтрационные потоки. Сила сопротивления фильтрации равна перепаду давления. В результате действия фильтрационных сил смесь дополнительно перемещается в направлении вент и уплотняется.

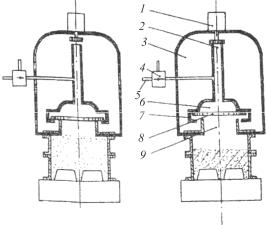

Импульсная установка низкого давления с пневматическим приводом клапана («летающая тарелка»). Импульсная головка

[23] (рис. 10.4), клапан которой работает по схеме (см. рис. 10.2, а), имеет ресивер 3 сжатого воздуха давлением 0,5–0,6 МПа, рабочий запорный орган 8 тарельчатого типа, установленный с возможностью вертикального перемещения в клапанной коробке 7, смонтированной в ресивере 3 импульсной головки. В положении закрытия клапана рабочий запорный орган 8 перекрывает выпускное отверстие 9, которое при открытии клапана сообщает ресивер 3 с формообразующей емкостью, направляя

внее воздушный импульс. Управление рабочим запорным органом 8 производится через трубопровод 2 с клапаном 1. Давление

вресивере 3 создается подачей сжатого воздуха через патрубок 5 с клапаном 4. При снятии давления в полости 6 запорный орган открывается от седла выпускного отверстия 9 и ускоренно поднимается до упора в днище клапанной коробки 7 под давлением

вресивере 3, воздействующим на всю площадь нижней поверхности запорного органа. В результате из ресивера через выпускное отверстие в формообразующую емкость, включающую наполнительную рамку, опоку и модельную оснастку, поступает воздушная волна для импульсного уплотнения смеси.

Вкачестве материала запорного органа применен металл, имеющий низкую плотность и невысокий модуль упругости.

Контактные поверхности рабочего органа имеют эластичные покрытия из полиуретана, которые наносятся на несущую поверхность в жидком или тестообразном состоянии.

202

аб

Рис. 10.4. Импульсная установка с пневматическим клапаном типа «летающая тарелка»: а – исходное положение; б – уплотнение

Для улучшения скольжения рабочего запорного органа 2 по клапанной коробке 3 его боковую поверхность профилируют, придавая ей выпуклость.

Эффективность рассмотренного клапана относительно невысокая. Хотя площадь выпускного отверстия и составляет ≈ 0,5Fо, но ход клапана при открытии достаточно большой (h ≈ D/4), что увеличивает длительность и время открытия клапана. Вторым недостатком является тот факт, что наличие в подклапанной полости противодавления снижает величину основной силы давления на клапан снизу и, как следствие, уменьшается величина ускорения, скорости и удлиняется время открытия.

Несмотря на указанные недостатки, клапан работоспособен, достаточно прост и надежен.

203

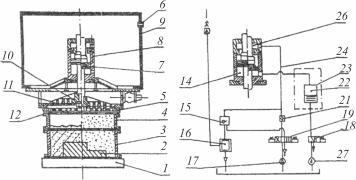

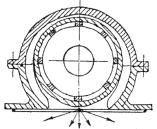

Рис. 10.5. Импульсная установка с пневмогидравлическим клапаном

Импульсная установка низкого давления с пневмогидравли-

ческим клапаном. Импульсная установка (рис. 10.5), клапан которой работает по схеме (см. рис. 10.2, д), имеет ресивер 9 сжатого воздуха низкого давления (р = 0,5…0,6 МПа ), неподвижную клапанную плиту 5 и запорный орган 10, отверстия 11 которого смещены относительно отверстий 12 неподвижной клапанной плиты 5 и не совпадают с ней при закрытии клапана. Штоковая полость 14 приводного цилиндра 8 соединена с пневмоаккумулятором 23, а поршневая полость 26 с гидронасосом 17. Система управления цилиндром 8 содержит также золотники 18, 19, гидронасос 27, выпускную камеру 16, обратные клапаны 21, 15. При ударном открытии рабочего клапана под давлением сжатого газа на поршень 7 в полости 14 слив рабочей жидкости из полости 26 по трубопроводу 24 происходит со скоростью 20–30 м/с. Рабочий объем полости 26 составляет 500 см3, а давление рабочей жидкости, создаваемое гидронасосом, 17–30 МПа, давление газа в полостях 14, 22 (в положении закрытия рабочего клапана) 3,0 МПа, а при его открытии возрастает до 30–50 МПа.

Отношение объемов полостей 14, 26 составляет ≈ 10:1, а полостей 14 и 22 ≈ 1:12. Непосредственно вслед за отрывом запорного органа 10 от клапанной плиты 5 его подъем ускоряет-

204

ся воздействием на его нижнюю плоскость давления сжатого воздуха в ресивере 9. В положение открытия запорного органа 10 сжатый воздух из ресивера 9 через отверстия 11 в запорном органе 10, зазор по его периферии и отверстия 12 в неподвижной плите 5 устремляется в формообразующую емкость, ограниченную модельным комплектом 1, 2, опокой 3 и наполнительной рамкой 4, уплотняя находящуюся в ней смесь.

Расположение запорного органа 10 над клапанной плитой 5 ухудшает условия его открытия, но вместе с тем уменьшает практически до нуля «мертвую» зону пространство между плитой 5 и смесью, что повышает эффективность уплотнения.

Для подачи давления в ресивер служит клапан 6. Быстродействие рабочего органа клапана [23], согласно данным фирмы, 0,01–0,005 с, срок его службы – сотни тысяч циклов.

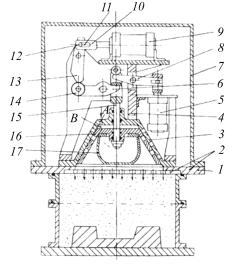

Импульсная установка низкого давления с пневморычаж-

ным приводом клапана. На рис. 10.6 показана импульсная головка, работающая с пневморычажным клапаном.

Рис. 10.6. Импульсная головка с пневморычажным клапаном

205

Головка имеет ресивер 1 сжатого воздуха, рассекатель 2

иконусный перфорированный рабочий клапан, образованный верхним неподвижным конусом 3 и нижним подвижным 16, приводимым в движение на открытие двумя рычагами, и пневмоцилиндром 9. Подвижный усеченный конус 16 закреплен на штоке 15, связанным с пневмоприводом 5 горизонтальным двуплечим рычагом 8. Пневмопривод 9 и два двуплечих рычага 6

и13 образуют механизм быстрого сброса усилия взаимного прижима частей клапана. Двуплечий рычаг 6 установлен горизонтально, одно плечо которого взаимодействует со штоком 15, ана другом плече закреплен ролик 14. Другой двуплечий рычаг 13 установлен вертикально с возможностью взаимодействия с роликом 14 нижним плечом, а на другом плече закреплен штифт 12, размещенный в пазу 11 штока 10 привода 9, расположенного горизонтально. Подвижная часть конусного клапана гуммирована резиной для уплотнения.

Для получения исходного положения сжатый воздух подается в штоковые полости приводов 5 и 9, при этом двуплечий рычаг 8 поворачивается по часовой стрелке, прижимает подвижную часть 16 клапана к неподвижной части 3, а двуплечий рычаг 13, поворачиваясь по часовой стрелке, фиксирует верхнее положение штока 15 при помощи двуплечего рычага 6. Далее подают сжатый воздух в ресивер 1. После достижения необходимого давления в ресивере подача сжатого воздуха прекращается. Давление в штоковых полостях приводов сбрасывается одновременно, а в поршневые – подается. Шток 10 привода 9, перемещаясь влево, ударяет по штифту 12. Рычаг 13, поворачиваясь против часовой стрелки, освобождает рычаг 6 и подвижная часть 16 клапана, быстро опускаясь, движется вниз, а сжатый воздух устремляется через окна в клапане и рассекателе к формовочной смеси и уплотняет ее.

Эффективность работы клапана импульсной установки, представленной на рис. 10.6, обеспечивается:

206

а) быстродействием пневморычажного привода открытия выпускных окон, не имеющего полости противодавления, как это имеет место в пневматических и пневмогидравлических приводах;

б) относительно высокой площадью выпускных окон (площадь выпускных окон составляет ≈ 20 % от площади опоки);

в) воздействием силы давления сжатого воздуха, находящегося в ресивере, на подвижную часть клапана, до начала момента открытия окон;

г) силой тяжести подвижного конуса и штока.

Влияние силы давления сжатого воздуха определяется как величиной давления, так и суммарной площадью выпускных окон и площадью днища подвижного конуса полости В, которая соединена с ресивером отверстием А.

Вместе с тем подвижный конус клапана имеет возможность получить необходимое ускорение в момент пуска, если в полость – В подать более высокое давление: например, баллонный азот давлением более 6 МПа.

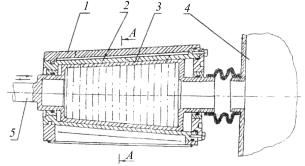

Импульсная установка с коническим (цилиндрическим) клапаном и с перфорированными выпускными отверстиями.

С целью увеличения эффективного проходного сечения выпуска предложена [27] импульсная головка с усеченным конусным клапаном (рис. 10.7); на рис. 10.8 показан разрез А-А.

Рис. 10.7. Конусный клапан и импульсная головка

207

Импульсная головка содержит разъемный корпус 1 (нижняя половина выполнена с раструбом), в разъеме которого размещена неподвижная часть 2 клапана, выполненная в виде полого усеченного конуса, по пери-

|

ферии которой имеются щелевые |

||||

|

поперечные отверстия. Подвиж- |

||||

|

ная часть 3 конусного клапана |

||||

|

справа жестко или через гибкий |

||||

|

рукав соединена с ресивером 4. |

|

|||

|

Слева подвижная часть 3 ко- |

||||

Рис. 10.8. Поперечное |

нусного |

клапана |

соединена |

со |

|

штоком 5 высокоскоростного при- |

|||||

сечение конусного клапана |

|||||

вода (на |

схеме не |

показан). |

На |

||

(разрез по А-А, рис. 10.7) |

|||||

сопряженных конусных поверх- |

|||||

|

|||||

ностях подвижной и неподвижной частей клапана выполнены щелевидные поперечные отверстия, между которыми размещены уплотнительные кольца (на схеме кольца не показаны).

Работает импульсная головка следующим образом. Сжатым воздухом заполняется рабочая полость подвижной (внутренней) части клапана, смещенного влево с целью герметизации к меньшему диаметру. При смещении штока 5 по стрелке А подвижная часть также смещается вправо на 15–20 мм. При этом сжатый воздух, находившийся внутри подвижной части клапана 3, устремляется через щелевидные отверстия подвижной части, затем через отверстия в неподвижной части клапана в объем, образованный корпусом 1 и неподвижной частью клапана (схема движения воздуха представлена на рис. 10.8), через раструб воздействует на формовочную смесь и уплотняет ее.

Расчеты конструктивно-технологических параметров воздушно-импульсных установок низкого давления

При расчете импульсных установок задаются исходные данные:

1.Размер опоки А×В×Н выбирается по ГОСТу.

2.Давление сжатого воздуха принимают согласно ГОСТ 7020-75 сетевого рм = 0,6 МПа и атмосферного ра = 0,1 МПа.

208

3. Параметры смеси: δ0 – начальная плотность (в пределах

δ0 = 750–1000 кг/м3); модуль упругости К = (0,5–2,0) КПа.

Меньшее значение KHo* для плотности δ0 = 750 кг/м3

и большее – для δ0 > 1000 кг/м3.

Для более точных расчетов величину К необходимо определить на приборах для реологических испытаний смеси.

4.Расчет высоты наполнительной рамки проводится по формуле (3.12).

5.Объем ресивера сжатого воздуха задается следующим образом:

Vp = (3–5)Vсм,

где Vсм – объем уплотняемой смеси (опока с наполнительной рамкой или часть большой опоки, приходящаяся на один клапан или установку).

Нижнее значение Vp принимается в тех случаях, когда габариты ресивера не позволяют разместить установки в цехе, например, при модернизации встряхивающей формовочной машины на импульсную. Значение объема Vp > 5Vсм нерационально.

6.Объем подклапанной полости V1 («вредный» объем) должен сводиться к минимуму или даже V1 = 0. В крайнем случае объем V1 должен быть не более V = (0,1…0,15)Vp при усло-

вии, что Vp = (4…5)Vсм.

7.Выбирается конструкция импульсного клапана. Основные требования к клапану:

а) быстродействие привода на открытие выпускных окон

tоткр < 0,002 с;

б) максимальная площадь выпускных окон, Fок, м2, должна быть Σfок ≥ (0,2…0,25) Fo. Fo – площадь опоки, обслуживаемой одним клапаном. Форма выпускных отверстий лучше всего либо круглая, либо щелевая. Чем меньше диаметр выпускного отверстия или ширина щелей, тем будет меньше ход h на открытие,

209

а значит, и время его открытия. Для круглого сечения h = d/4, где d – диаметр одного отверстия (перфорированный клапан).

8. Количество клапанов nкл при многоклапанной установке (два и более) выбирается из условия

nкл = Fо/(4…5)Σfок,

где Fo – площадь опоки; Σfок – суммарная площадь выпускных окон.

Вопросы для повторения

1.В чем состоят преимущества и недостатки импульсных формовочных машин?

2.Какие разновидности импульсных формовочных машин (по роду рабочего тела, по давлению применяемого газа) вы знаете?

3.Поясните принцип импульсного уплотнения и характер распределения плотности по высоте опоки.

4.Основные факторы, влияющие на процесс импульсного уплотнения смеси.

5.Какие требования предъявляются к воздушно-импульс- ному клапану?

6.Какие требования предъявляются к формовочной смеси

иоснастке при импульсном уплотнении?

11.ГАЗОВЫЕ ИМПУЛЬСНЫЕ ФОРМОВОЧНЫЕ МАШИНЫ

В этой главе рассматривается газоимпульсный или, как его иногда неоправданно называют, «газовзрывной» процесс уплотнения формовочных смесей.

Впервые газоимпульсный процесс был применен в СССР

в 1964 г. Однако тогда он не получил широкого промышленного развития главным образом из-за его сложности и повышенной

210