1535

.pdf

Секция 6. Горные и нефтепромысловые машины и оборудование

ЭЛЕКТРОМАГНИТНЫЙ РАСЧЕТ ПОГРУЖНОГО ВЕНТИЛЬНОГО ЭЛЕКТРОДВИГАТЕЛЯ

Е.В. Пошвин, А.С. Фадейкин

ЗАО « Новомет» Научный руководитель – д-р физ.-мат. наук, профессор С.Н. Пещеренко

Пермский национальный исследовательский политехнический университет

Приведены результаты расчетов на основе решения уравнений Масквелла, зависимости силы притяжения на метр длины ротора от смещения при различных зазорах между ротором и статором и зависимость реактивного момента от угла поворота ротора при разном количестве технологических пазов на внутренней стороне статора. Предложена методика имитационного моделирования рабочего процесса погружных вентильных электродвигателей. Вычислены рабочие характеристики ряда типичных электродвигателей с относительной ошибкой не более 5 %.

Ключевые слова: электромагнитный расчет, вентильный электродвигатель, рабочие характеристики двигателя.

Втечение десятилетий применения асинхронных ПЭД были приняты все меры для повышения его КПД и коэффициента мощности. Эти меры позволили достичь значений КПД, по-видимому, близких к максимально возможным для асинхронных ПЭД, и за последние годы КПД практически не изменялся [1, 2]. Асинхронные ПЭД, работающие при частоте питания от 40 до 70 Гц, исчерпали свои возможности по увеличению коэффициента полезного действия и коэффициента мощности. Дальнейшая модернизация асинхронных ПЭД с целью улучшения энергетических показателей технически сложна и экономически нецелесообразна [3].

Более перспективными являются вентильные электродвигатели, как с точки зрения энергетических показателей, так и с точки зрения потенциала для модернизаций. Эти двигатели и стали целью исследования данной работы.

Исследования проводились с помощью электромагнитных расчетов методом конечных элементов в специализированном ПК ANSYS.

Всравнении с асинхронными вентильные двигатели имеют ряд особенностей. Ротор с постоянными магнитами уже при эксцентриситете, равном 0,05 мм,

притягивается к статору с силой ~200 Н/м, что отрицательно сказывается на долговечности подшипников двигателя. В работе показана зависимость силы притяжения ротора от эксцентриситета при различных зазорах между ротором и статором. Такая зависимость позволяет оценить нагрузку на подшипники и, соответственно, их ресурс.

В силу наличия постоянных магнитов на роторе и технологических пазов на внутренней поверхности статора возникает так называемый реактивный момент, препятствующий равномерному вращению ротора. В работе было исследовано несколько вентильных двигателей с различными конструкциями статоров, роторов и с различным числом технологических пазов на внутренней поверхности статора. Показана зависимость максимального реактивного момента от угла поворота

521

Проблемы разработки месторождений углеводородных и рудных полезных ископаемых

ротора при разном количестве технологических пазов на внутренней стороне статора для каждой конструкции.

Для воздухозаполненных наземных вентильных двигателей известен тот факт, что существует оптимальное соотношение внешнего и внутреннего диаметров статора, обеспечивающее максимальный полезный момент. В работе на примере типичной конструкции показано, что такая зависимость справедлива и для погружных маслозаполненных двигателей.

Для оценки перспектив улучшения энергетических показателей погружных вентильных электродвигателей в работе поставлена задача прямого электромагнитного моделирования рабочего процесса. Вычислены рабочие характеристики ряда типичных погружных вентильных электродвигателей. Показано, что ошибка вычислений не превышает 5 %.

Список литературы

1.Каталог оборудования WOOD Group ESP Inc. 2001.

2.Kaverin M. Energy-Efficient EZline ESPs by Slumberger Tested in Samot-

lorneftegas // TNK-BP Technology magazine. – 2012. – January.

3. Пещеренко С.Н., Пошвин Е.В., Фадейкин А.С. Электромагнитный расчет погружного асинхронного электродвигателя // Нефтяное хозяйство. – 2014. – № 6.

522

Секция 6. Горные и нефтепромысловые машины и оборудование

УСОВЕРШЕНСТВОВАНИЕ УНИВЕРСАЛЬНОЙ РАЗРЫВНОЙ МАШИНЫ УМ-5

А.П. Чедилян, Д.И. Перевалов

Научный руководитель – канд. техн. наук, А.К. Муравский Пермский национальный исследовательский политехнический университет

Рассмотрен принцип действия универсальной разрывной машины УМ-5. Проведен анализ работы машины. Выявлены недостатки механической системы измерения машины. Предложено заменить механическую систему измерения на тензометрическую.

Ключевые слова: разрывная машина, механическая измерительная система, тензодатчик, деформация.

Универсальная разрывная машина УМ-5 применяется в лабораториях для учебных целей и научных исследований. Машина позволяет проводить испытания образцов на растяжение и сжатие. Максимальное усилие, развиваемое машиной, 5 т.

Машина УМ-5 состоит из следующих узлов: станины, нагружающего механизма с коробкой скоростей, силоизмерительного механизма, измерителя деформаций и самопишущего диаграммного устройства.

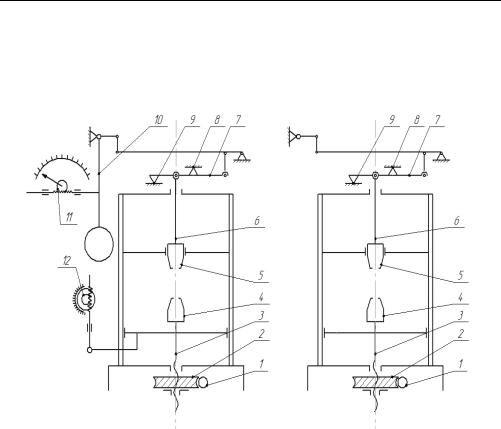

Станина представляет собой жесткую раму, образованную чугунными коробками (верхней и нижней), соединенными между собой двумя колоннами. В нижней коробке помещается червячный механизм, состоящий из червяка 1 и червячной шестерни 2 (рис. 1). При вращении червячной шестерни 2 нагружающий винт 3 получает поступательное движение вниз или вверх. Реверсирование осуществляется переключением электродвигателя. Вращение от электродвигателя передается через коробку скоростей (на схеме не показана), позволяющей установить четыре скорости нагружения – 4, 10, 20, 60 мм/мин. На конце нагружающего винта установлен нижний захват 4. Верхний захват 5 через промежуточную тягу подвешен к рычагу 7 силоизмерителъного механизма. Рычаг 7 имеет две опоры: нижнюю – 9 и верхнюю – 8. Благодаря этому рычаг может воспринимать нагрузку, направленную как вниз (растяжение), так и вверх (сжатие). От рычага через промежуточные звенья усилие передается на короткий рычаг двуплечего маятника 10, вызывая отклонение его, пропорционально приложенной нагрузке. Груз на конце маятника 10 составной, что позволяет получить три диапазона максимальных нагрузок – 1000, 2000 и 5000 кгс.

Нагрузка измеряется в результате отклонения маятника 10, который перемещает рейку, а она, в свою очередь, поворачивает колесо 11 со стрелкой.

Основными недостатками машины УМ-5 являются следующие:

–моральный износ машины;

–механическая измерительная система, увеличивающая погрешность измерений из-за наличия большого числа звеньев;

–регистрация показаний по стрелочному указателю, что отрицательно влияет на их точность и достоверность;

523

Проблемы разработки месторождений углеводородных и рудных полезных ископаемых

–использование самопишущего устройства, производящего запись на бумажный носитель;

–сложность обработки данных, записанных на бумажный носитель;

–невозможность преобразования данных измерений в цифровой сигнал и др.

а |

б |

Рис. 1. Кинематическая схема универсальной разрывной машины УМ-5:

а – до модернизации; б – после модернизации; 1 – червяк; 2 – червячная шестерня; 3 – нижний винт; 4 – нижний захват образца; 5 – верхний захват образца; 6 – верхний винт; 7 – рычаг силоизмерительного устройства; 8 – верхняя опора рычага;

9 – нижняя опора рычага; 10 – маятник; 11 – колесо шкалы нагрузок; 12 – колесо шкалы деформаций

Указанные недостатки исключаются при отказе от механической системы измерения и применении современных средств измерения, например тензометрических, использующих тензодатчики. К достоинствам тензодатчиков относятся: высокое быстродействие, хорошая линейность выходной характеристики, простота конструкции, достаточно высокая чувствительность, что обеспечило широкое применение этих преобразователей в измерительных системах.

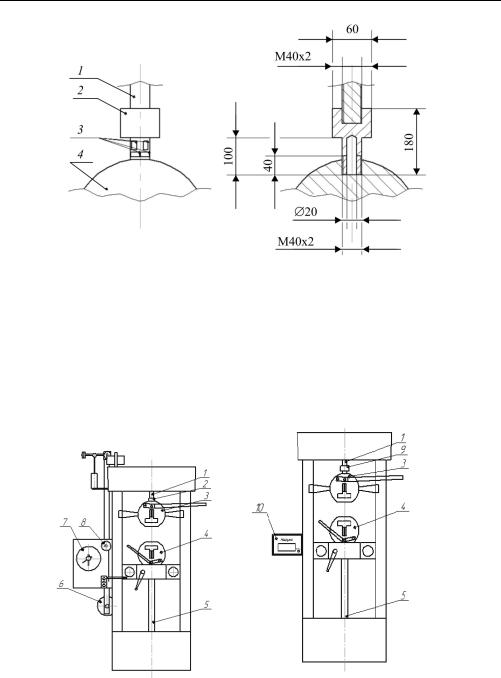

Модернизация машины УМ-5 может быть решена путем установки муфты 2 с тензодатчиком 3 между верхним винтом 1 и верхним захватом 4 (рис. 2). Тензодатчик 3 крепится на нижнюю часть муфты 2, которая выполнена полой. Толщина стенки в месте крепления тензодатчика определяется в зависимости от его технических характеристик.

524

Секция 6. Горные и нефтепромысловые машины и оборудование

Рис. 2. Соединение муфты, верхнего захвата и верхнего винта: 1 – верхний винт; 2 – муфта; 3 – тензодатчики; 4 – верхний захват

Силы, возникающие при работе универсальной разрывной машины УМ-5, вызывают деформацию муфты 1, что, в свою очередь, регистрируется тензодатчиком 2. Сигнал с тензодатчика 2 усиливается тензоусилителем и преобразуется в цифровую форму с помощью аналого-цифрового преобразователя (АЦП). Величина усилия отражается на дисплее 10 (рис. 3).

а |

б |

Рис. 3. Универсальная разрывная машина УМ-5: а – до модернизации; б – после модернизации; 1 – верхний винт; 2 – гайка; 3 – верхний захват;

4 – нижний захват; 5 – нижний винт; 6 – маятник; 7 – колесо шкалы нагрузок; 8 – колесо шкалы деформаций; 9 – муфта; 10 – дисплей разрывной машины

525

Проблемы разработки месторождений углеводородных и рудных полезных ископаемых

В качестве АЦП может использоваться блок коммутации «Силькан», который преобразует аналоговый сигнал в цифровой. Из блока коммутации «Силькан» цифровой сигнал поступает в компьютер, где с помощью специальной программы определяются нагрузки, действующие на муфту. Использование компьютера позволяет обеспечить запись, хранение и обработку данных, полученных в результате измерений.

Модернизированная универсальная разрывная машина УМ-5 позволяет следующее:

–отказаться от механической измерительной системы;

–уменьшить погрешность и увеличить точность результатов измерений;

– обеспечить возможность вывода их данных на компьютер сохранения

ивозможность их обработки;

–уменьшить габариты универсальной разрывной машины УМ-5.

Список литературы

1. Немец И. Практическое применение тензорезисторов. – М.: Энергия, 1970. – 144 с.

2.Чедилян А.П., Перевалов Д.И., Муравский А.К. Модернизация разрывной машины УМ-5 // Технологическое оборудование для горной и нефтегазовой промышленности: сб. тр. XII междунар. науч.-техн. конф. «Чтения памяти В.Р. Куба-

чека». – Екатеринбург, 2014. – С. 354–355.

3.Груздев С.В., Прошин Е.М. Импульсная тензометрия. – М.: Энергия,

1976. – 88 с.

4. Рузга З. Электрические тензометры сопротивления. – М.: Мир, 1964. – 356 с.

526

Секция 6. Горные и нефтепромысловые машины и оборудование

ЭНЕРГОСБЕРЕГАЮЩАЯ УСТАНОВКА ДЛЯ СЕПАРИРОВАНИЯ НЕФТИ

Е.П. Чуйкин

Научный руководитель – канд. техн. наук, доцент Л.Е. Копелевич Кубанский государственный технологический университет

Ставится задача уменьшения энергопотребления установкой для сепарирования нефти. В результате проведенных расчетов увидим, насколько меньше мы затратим средств напотребление энергииусовершенствованнойустановкой.

Ключевые слова: нефть, сепаратор, научная статья, схема сепарирования, энергопотребление.

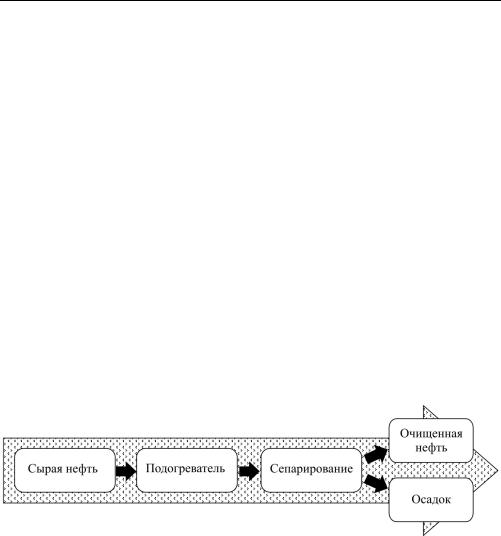

Сепарирование нефти необходимо для очистки сырой нефти от различных примесей. Нефтегазовые сепараторы служат для получения нефтяного газа, используемого как ценное сырье; уменьшения перемешивания нефтегазоводяного потока, снижения гидравлических сопротивлений в трубопроводах; разложения и отделения от нефти образовавшейся пены; предварительного отделения воды от нефти. Полученный продукт используют в качестве топлива, а отходы в виде масел и других полезных веществ [1].

Приведем классическую схему сепарирования нефти (рис. 1). Для процесса сепарации необходима определенная температура продукта (нефти).

Рис. 1. Классическая схема сепарирования

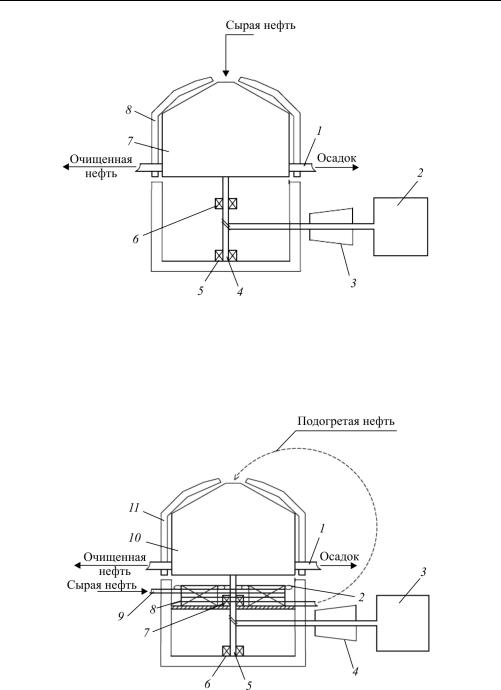

На рис. 2 показана упрощенная схема сепаратора, где 1 – трубопровод выхода осадка, 2 – электродвигатель, 3 – редуктор, 4 – ось, 5 и 6 – подшипники, 7 – барабан, 8 – кожух.

Для уменьшения энергопотребления предлагается использовать сепаратор совмещенной конструкции (рис. 3), когда цепочку статор асинхронного двигателя (А-Д) – ротот А-Д – редуктор – вал – барабан заменяют на кинематическую цепочку статор А-Д – ось вращения барабана. Барабан в такой конструкции выполняет две функции: 1) устройство, где осуществляется процесс сепарирования; 2) барабан – массивный ротор А-Д. При упрощении кинематической схемы появляется возможность использовать потери в статоре на нагрев продукта сепарирования и в роторе-барабане [2, 3].

527

Проблемы разработки месторождений углеводородных и рудных полезных ископаемых

Рис. 2. Кинематическая схема классического сепаратора

На рис. 3 показана схема совмещенной конструкции сепаратора, где 1 – трубопровод выхода осадка, 2 – обмотка статора, 3 – электродвигатель, 4 – редуктор, 5 – ось, 6 и 7 – подшипники, 8 – магнитопровод статора, 9 – трубопровод, 10 – барабан, 11 – кожух [4, 5].

Рис. 3. Упрощенная схема совмещенной конструкции сепаратора

Цель работы – сократить электропотребление при сепарации.

528

Секция 6. Горные и нефтепромысловые машины и оборудование

Сырая нефть подогревается в подогревателе до температуры ниже температуры сепарирования, после чего проходит через трубопровод 9, который намотан вокруг статора 8, где за счет тепловыделения в обмотке статора 2 и магнитопроводе статора 8 подогревается. Из трубопровода подогретый продукт попадает в барабан, где происходит дополнительный подогрев нефти и процесс разделения исходного продукта на очищенную нефть и осадок. Таким образом, подогреватель затрачивает меньше энергии на подогрев исходной нефти, чем при классической схеме [6].

Для определения эффективности новой конструкции необходимо определить количество электроэнергии, затраченной на сепарирование классическим способом, и количество электроэнергии, затраченое на сепарирование через совмещенную конструкцию.

Для того чтобы уменьшить затраты электроэнергии при сепарировании, предлагаем заменить классический сепаратор на усовершенствованную конструкцию (рис. 4). Применение этой конструкции предполагает уменьшение затрат электроэнергии на нагревание нефти теплообменником и дополнительный подогрев нефти благодаря тепловыделению статора и ротора.

Рис. 4. Усовершенствованная схема сепарирования

На основе работы [5] проведены расчеты по подогреву нефти в статоре. Узнаем, сколько тепла статор сможет отдать сепарируемому продукту, протекающему через нагревательные трубки, «окутывающие» магнитопровод и обмотки статора.

Проведем расчеты для ротора (какое количество тепла ротор передает на нагревание исходного продукта).

Количество энергии, выделяемой в роторе-барабане, которое может идти на подогрев нефти, рассчитывается по аналогичной методике, что и тепловыделение в статоре.

Полученные данные систематизируем и сделаем следующие выводы:

–затраты на создание сепаратора совмещенной конструкции окупятся раньше, чем через год;

–затраты на потребление электроэнергии уменьшатся, что приведет к экономии средств.

529

Проблемы разработки месторождений углеводородных и рудных полезных ископаемых

Список литературы

1. Лутошкин Г.С. Сбор и подготовка нефти, газа и воды / ООО ТИД «Альянс». –

М., 2005. – 319.

2.Молчанов Г.В., Молчанов А.Г. Машины и оборудование для добычи нефти

игаза: учебник для вузов. – М.: Недра, 1984. – 464 с.

3.Чичеров Л.Г. Нефтепромысловые машины и механизмы: учеб. пособие для вузов. – М.: Недра, 1983. – 312 с.

4.Двигатель-сепаратор / Б.Х. Гайтов [и др.] // Информационный листок № 36–85 / Краснодарский ЦНТИ. – Краснодар, 1985. – С. 4.

5. Копелевич Л.Е. Электромагнитные и тепловые переходные процессы в асинхронных двигателях с переменными параметрами // Электрические маши-

ны. – Краснодар, 1989. – С. 13.

6. Тронов В.П. Сепарация газа и сокращение потерь нефти. – Казань: Фэн, 2002. – 408 с.

530