2790.Современные методы высокоэффективной абразивной обработки труднообр

..pdf

тизации скругления и полирования кромок. На особенностях разработки и внедрения автоматизированной обработки острых кромок в пазах дисков турбин остановимся более подробно.

.

Рис. 119. Общий вид скругления кромок «елочных» замков лопаток турбин, обработанных полимерно-абразивными щетками

Рис. 120. Общий вид диска турбины с профильными «елочными» пазами

271

Таблица 33

Результаты предварительных испытаний полимерно-абразивных щеток в лабораторных и производственных условиях ОАО «ПМЗ»

|

Наименование |

Материал |

Характеристика |

Результат испытания |

||

|

детали |

|

работы |

|

||

|

|

|

|

|

||

|

Лопатка тур- |

ЖС6К и др. |

Зачистка нагара на |

Не удаляется полностью нагар с алитированного |

||

|

бины ремонт- |

|

пере лопатки |

слоя в углублениях и в местах сопряжения «коры- |

||

|

ная |

|

|

|

|

та» лопатки с замком и полкой. Время обработки |

|

|

|

|

|

|

увеличивается в 5 раз |

|

|

|

|

|

|

|

|

Муфта пламя- |

ХН50ВМТЮБ-ВИ |

Зачистка |

заусенцев |

Износ щетки катастрофический (мал диаметр от- |

|

|

перебрасы- |

|

у отверстий 1,8 со |

верстия и щетки, малая жесткость щетки). Заусен- |

||

272 |

вающая |

|

стороны |

внутрен- |

цы не удаляются |

|

|

|

ней канавки |

|

|

||

|

|

|

|

|

||

|

|

|

|

|

||

|

Диск КВД, па- |

ЭИ698ВД, ВТ8 |

Удаление заусенцев |

Удаление заусенцев и скругление острых кромок |

||

|

зы «ласточкин |

|

и притупление ост- |

радиусом 0,2–0,4 мм происходит удовлетвори- |

||

|

хвост» |

|

рых кромок |

после |

тельно. Изготовлена спецустановка |

|

|

|

|

протягивания |

|

||

|

|

|

|

|

|

|

|

Диск турбины, |

ЭП741НП |

Скругление |

и по- |

Заполировка и скругление острых кромок проис- |

|

|

отверстия на |

|

лировка |

|

острых |

ходит удовлетворительно. Процесс внедрен в про- |

|

фланце диа- |

|

кромок на |

фасках |

изводство |

|

|

метром 10 мм |

|

в отверстиях флан- |

|

||

|

|

|

ца диска |

полимер- |

|

|

|

|

|

но-абразивными |

|

||

|

|

|

ершиками |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Окончание табл. 33 |

|

|

|

|

|

|

|

|||

|

Наименование |

Материал |

Характеристика |

Результат испытания |

||||

|

детали |

|

работы |

|

|

|

||

|

|

|

|

|

|

|||

|

Поршень |

ВТ23 |

Зачистка цилиндри- |

Удаление оксидированного слоя происходит удов- |

|

|||

|

|

|

ческой |

поверхнос- |

летворительно. Шероховатость обеспечивается. |

|

||

|

|

|

ти – удаление окси- |

Процесс внедрен в производство |

|

|||

|

|

|

дированного |

слоя |

|

|

||

|

|

|

и обеспечение Ra ≤ |

|

|

|||

|

|

|

≤ 0,125 мкм |

|

|

|

||

|

Лопатка |

ЧС70 |

Скругление и поли- |

Процесс зачистки длительный. Заполировка |

|

|||

|

турбины |

|

ровка |

радиусов на |

и скругление острых кромок происходит удовле- |

|

||

273 |

|

|

торцах зубьев «елоч- |

творительно. Проектируется спецустановка |

|

|||

|

|

ного» хвостовика |

|

|

||||

|

|

|

|

|

||||

|

|

|

|

|

|

|

||

|

Корпус сопло- |

ЭП718ВД |

Удаление |

шлама и |

Удаление заусенцев эффективно только при одно- |

|

||

|

вого аппарата, |

|

заусенцев |

в |

сотах |

временном шлифовании абразивным мелкозерни- |

|

|

|

сотовое уплот- |

|

после |

шлифования |

стым кругом и зачистке щеткой. Необходимы |

|

||

|

нение |

|

сотовых уплотнений |

двухшпиндельные шлифовальные станки |

|

|||

|

|

|

|

|

|

|||

|

Лабиринт |

ЭП517Ш |

Удаление заусенцев |

Удаление заусенцев происходит только по наруж- |

|

|||

|

уплотнения |

|

после |

шлифования |

ному диаметру гребешков. По боковым поверхно- |

|

||

|

|

|

гребешков и фрезе- |

стям гребешков заусенцы не удаляются |

|

|||

|

|

|

рования |

350 |

пазов |

|

|

|

|

|

|

на гребешках |

|

|

|

||

|

|

|

|

|

|

|

||

|

Трубопровод |

12Х18Н10Т |

Зачистка |

окалины |

В углублениях сварных швов остаются темные не- |

|

||

|

магистраль- |

|

после сварки и пай- |

обработанные пятна |

|

|||

|

ный |

|

ки |

|

|

|

|

|

Кромка – особый конструктивный элемент, порождающий при изготовлении детали множество трудностей. В большинстве случаев острая кромка после мехобработки не допускается. С обработкой кромок связаны задачи обеспечения требуемой надежности работы детали, легкости посадок при сборке, эстетики, безопасности труда

идолговременной эксплуатации машин. Надежность работы машин обеспечивается скруглением и полированием острых кромок, посредством чего достигается снижение концентрации напряжений на кромках и повышение усталостной прочности деталей машин. К технологическим проблемам обработки острых кромок относится проблема ликвидации тяжелого ручного труда, отдельной их обработки без влияния на смежные поверхности и проблема повышения производительности обработки.

Выбор метода обработки зависит от формы кромки. Так, кромку отверстия можно обработать направленным методом зенкерования, наружные кромки небольших по габаритам деталей обрабатываются галтовкой – избирательным методом, внутренние кромки каналов обрабатываются экструзией абразивной пасты – методом смешанного действия и т. д.

Впроизводстве газотурбинных двигателей имеется своя специфика. Больше половины деталей проточной части газотурбинного двигателя составляют лопатки и диски турбины, лопатки, кольца

идиски компрессора. Лопатки и диски ГТД соединяются между собой соединением типа «елка» или «ласточкин хвост», обеспечивающим равномерное перераспределение внутренних напряжений в металле.

2.5.3.Исследование и разработка процесса автоматизированного скругления и полирования острых кромок в «елочных» пазах дисков турбин

Пазы в дисках турбин «елочного» профиля предназначены для установки в них лопаток турбины, имеющих хвостовик аналогичного «елочного» профиля. «Елочный» профиль пазов представляет весьма сложную фигуру, состоящую из 3–5 зубьев, впадин, сопряженных

274

радиусов. Вдоль всего этого профиля необходимо равномерно удалить острые кромки, скруглить их по сопряженному радиусу и заполировать, что представляет собой весьма сложную и трудоемкую операцию, посильную только высококвалифицированному рабочему.

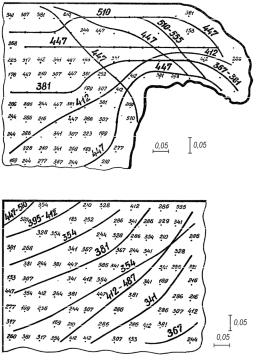

Образование заусенцев и острых кромок в «елочных» пазах дисков турбин происходит на операции протягивания. На этой операции проводится предварительное и окончательное протягивание пазов на диске. Количество пазов в одном диске составляет 70–110 пазов. При протягивании на одной торцовой поверхности диска образуются заусенцы (рис. 121, а), а на другом торце – острая кромка (рис. 121, б).

а

б

Рис. 121. Характер изменения микротвердости на торцах диска турбины на выходе (а) и на входе (б) режущих зубьев протяжки (жаропрочный сплав ХН35ВТЮ-ВД, V = 2 м/мин, Sz = 0,1 мм/зуб)

275

В качестве материалов для дисков турбин применяются деформируемые жаропрочные сплавы на никелевой основе, трудно поддающиеся механической обработке. Проблема удаления заусенцев и скругления острых кромок заключается еще и в том, что микротвердость удаляемых поверхностей заусенцев и острых кромок в 1,5 раза выше, чем микротвердость сердцевины. При выборе инструмента для удаления заусенцев и скругления кромок следует, прежде всего, иметь в виду характер (тип) заусенца. При обработке деталей острым инструментом с большими скоростями образуемые заусенцы большей частью надломлены у основания и, будучи даже значительной величины, легко удаляются вращающимися щетками. Другой характер имеют заусенцы, образуемые при работе затупленными инструментами. В этом случае основание заусенца как бы выдавлено из обрабатываемого материала, поэтому такие заусенцы, имея прочную базу, трудны в удалении одними щетками и требуют применения ка- кого-либо другого более жесткого режущего инструмента.

Поэтому в качестве режущего инструментального материала для удаления заусенцев и острых кромок необходимо применять абразивные материалы, обладающие высокой твердостью. В качестве режущего инструмента на многих предприятиях моторостроения в стране и за рубежом применяются абразивные и твердосплавные головки различной формы, абразивные шкурки, разрезанные на тонкие полоски, войлочные полировальные круги.

Требования к качеству обработки радиусов скругления достаточно высокие. Радиусные кромки необходимо получить на обеих торцовых поверхностях пазов дисков. На одной торцовой поверхности необходимо получить радиус скругления R = 0,4±0,2 мм, на другой – R = 0,8±0,2 мм (рис. 122). Шероховатость поверхности радиусов должна быть Ra ≤ 1,25 мкм.

Технологический процесс предусматривает выполнение операции скругления острых кромок за три перехода. Эти операции выполняют сегодня на многих предприятиях моторостроения рабочиеслесари высокой квалификации вручную по следующим схемам

(рис. 123):

276

1-й переход – обработка острой кромки абразивной головкой; 2-й переход – зачистка острой кромки абразивной шкуркой; 3-й переход – турбоабразивная обработка диска.

Рис. 122. Oсновные требования к скруглению и полированию острых кромок на торцах «елочных» пазов дисков турбин

Рис. 123. Общий вид ручной слесарной обработки острых кромок «елочных» пазов в дисках турбин с помощью тонкой абразивной ленты

277

Основными недостатками имеющейся технологии обработки являются:

1)процесс выполнения операции вручную весьма трудоемкий;

2)после выполнения данных работ вдоль «елочного» профиля образуется неравномерная по величине радиусно-фасочная поверхность;

3)радиус скругления кромок в различных точках профиля непостоянный;

4)низкая стойкость абразивной головки (после обработки нескольких пазов требуется править головку);

5)неизбежная вибрация пневмомашинки при работе с абразивной головкой приводит к грубой чистоте обработанной поверхности (дробление, риски) и вибрационной болезни рук рабочего;

6) повышенный шум (свыше 100 дБ), большой вес (350 г)

ибольшие габариты пневмомашинки создают серьезные трудности

инеудобства в работе;

7)дополнительные трудности вызывает необходимость разреза абразивной шкурки на узкие ленточки для обработки кромок у впадин «елочных» пазов;

8)при обработке абразивной шарошкой и шкуркой образуются случайные недопустимые глубокие риски на радиусных поверхностях торцов детали.

Устранение этих недостатков возможно путем автоматизации процесса и подбора оптимального абразивного инструмента, идеально вписывающего во все радиусные и профильные поверхности «елочного» паза. Таким идеальным инструментом могут быть поли- мерно-абразивные щетки (ПАЩ). Первые попытки применения таких щеток для скругления острых кромок в пазах дисков сделаны моторостроительной фирмой «Пратт Уитни» (США). Однако технологические условия применения ПАЩ и результаты обработки нигде не опубликованы.

В связи с вышеизложенным с целью повышения производительности и качества обработки кромок, механизации и автоматизации ручных работ проведены комплексные экспериментальные

278

и теоретические исследования эффективности применения нового абразивного инструмента – полимерно-абразивных щеток при обработке острых кромок в пазах дисков турбин в лабораторных и производственных условиях. Для этого необходимо:

1)подобрать характеристику инструмента: типоразмер, зернистость, жесткость, толщину нити;

2)определить режимы обработки: скорость щетки, скорость детали, величину погружения щетки (натяг); установить оптимальное расположение щетки относительно профиля «елочного» паза.

Исследования проводятся в следующей последовательности: подбор инструмента; подбор оборудования; подбор режимов обработки; контроль.

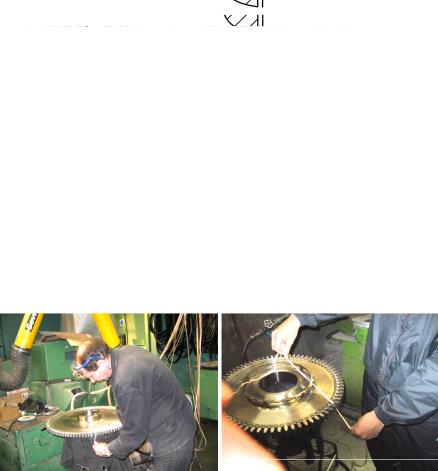

Обработку торцов пазов «елочного» профиля в лабораторных условиях проводили на диске турбины из жаропрочного деформируемого сплава на никелевой основе ЭИ698ВД полимерно-абразив- ными щетками 2 с зернистостью абразивов 320, 120 и 180 меш по FEPA (зерно из карбида кремния № 5, 10 и 8 по ГОСТ 3647–80), установленными на шлифовальную головку 3 (рис. 124). Толщина нити

уПАЩ принята 0,5 и 1 мм, так как радиус во впадине зуба составляет 0,5 мм. Диск 1 устанавливали на делительную головку 5, которую

вращали вручную. Шлифголовка 3 устанавливалась на стойке 4 и крепилась к столу 6.

Режимы обработки подбирали согласно полученным рекомендациям от фирмы «Оsborn» (Германия), производящей полимерноабразивные щетки. Диск, установленный на делительную головку, вращается вручную с реверсом. Число оборотов диска в прямом и обратном направлении – 3–10 (в исследованиях может быть различное). Скорость вращения диска Vд = 1 об/мин (при меньших оборотах снижается производительность, а при больших ухудшается качество обработанной поверхности). Щетка, установленная на шлифовальную головку, вращается со скоростью Vщ = 21…22 м/c (при скоростях, меньших 21 м/c, происходит снижение режущей способности щетки, а при больших скоростях полимерные волокна работают в диапазоне больших температур, что вызывает плавление и на-

279

липание полимера на обрабатываемую поверхность). Натяг щетки Sв от 2 до 5 мм регулируется стойкой (при меньших значениях натяга снижается режущее действие щетки, а при больших повышается износ волокон). При обработке диска вращение щетки производили с реверсом.

Рис. 124. Общий вид и схема лабораторной установки для обработки острых кромок на торцах «елочных» пазов диска турбины (Sг – горизонтальная подача головки; tп – глубина врезания щетки)

280