2772.Перспективные порошковые материалы

..pdf

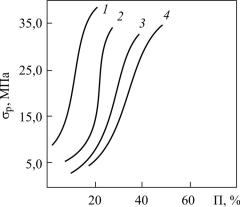

Рис. 15. Зависимость кратковременной прочности при разрыве силицированных графитов от степени пропитки: 1 – 19; 2 – 21; 3 – 23; 4 – 25

Если образцы из одного и того же исходного графита после силицирования характеризуются небольшой степенью пропитки, то в их структуре остались поры, не заполненные карбидом кремния, и прочность их невысока. Если же степень пропитки выше, то практически все поры заполняются карбидом кремния, и прочность образцов высокая. Карбид кремния пронизывает весь материал, и чем плотнее исходный графит, тем меньшее увеличение степени пропитки приводит к образованию непрерывного каркаса из карбида кремния.

Силицированный графит часто работает в условиях высоких температур, поэтому зависимость его прочности от температуры представляет большой практический интерес.

При использовании для силицирования плотного графита, пористость которого 19 %, образуется незначительное количество кремния (15 % карбида кремния, 1,5 % кремния, остальное – углерод), и он практически не влияет на изменение прочности при разрыве в зависимости от температуры. Для такого силицированного графита характерен графитокарбидокремние-

31

вый каркас. Прочность при разрыве в этом материале непрерывно повышается в зависимости от температуры.

Физико-механические характеристики силицированных графитов при однократном нагреве образца до различной температуры приведены ниже.

t, °C |

20 |

600 |

1100 |

1450 |

1870 |

1950 |

E, ГПа |

3,6 |

13,3 |

13,0 |

12,4 |

11,8 |

11,7 |

σ, МПа |

12,5 |

14,5 |

15,8 |

18,0 |

21,0 |

21,1 |

ε, % |

0,12 |

0,16 |

0,20 |

0,22 |

0,25 |

0,25 |

Эти же характеристики при 1650 °C после различного числа циклов имеют следующие значения:

Число циклов |

1 |

5 |

13 |

E, ГПа |

12,1 |

13,4 |

17,2 |

σ, МПа |

20,5 |

13,0 |

10,6 |

ε, % |

0,24 |

0,16 |

0,12 |

Из данных видно, что с повышением температуры возрастают предельная деформация разрушения, предел прочности и незначительно уменьшается модуль упругости.

Исследовано влияние предварительного циклического нагрева и охлаждения на механические свойства материала. Нагрев от 20 до 1650 °C со скоростью 1,33 °C/с (80 °C/мин), выдержка 10 мин и охлаждение до 1100 °C со скоростью 4,7 °C/с (280 °C/мин) осуществлялись программным устройством. Затем следовал нагрев до 1650 °C и т.д.

Таким образом, в результате предварительного нагрева и охлаждения свойства силицированного графита сильно изменяются, его предельная деформация разрушения уменьшается, снижается предел прочности при разрыве и увеличивается модуль упругости. Степень изменения свойств материала можно определить соответствующим коэффициентом, равным отношению деформации разрушения после одного цикла к предельной

32

Таблица 5 Результаты испытаний образцов из силицированного графита в агрессивных средах

(m, σсж, σизг – изменение прочностных показателей по отношению к исходным)

|

|

Концен- |

Темпе- |

10 сут** |

20 сут** |

30 сут** |

40 сут** |

60 сут** |

|

||||||||||

|

Среда |

ратура |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Приме- |

|

|

трация, |

испы- |

т, г |

σсж, |

σизг, |

т, г |

σсж, |

σизг, |

т, г |

σсж, |

σизг, |

т, г |

σсж, |

σизг, |

т, г |

σсж, |

σизг, |

||

|

|

% |

таний, |

% |

% |

% |

% |

% |

% |

% |

% |

% |

% |

чание |

|||||

|

|

|

°С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

|

Солянаякислота |

34 |

Кипе- |

–0,02 |

+1,4 |

+7,1 |

–0,26 |

+23,8 |

+15,6 |

–0,30 |

+12,5 |

+15,6 |

– |

– |

– |

– |

– |

– |

Стоек |

|

|

|

ние |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Уксусная |

98 |

Тоже |

–0,01 |

+7,9 |

+5,7 |

–0,01 |

+11,5 |

+4,8 |

–0,20 |

+4,4 |

+7,2 |

– |

– |

– |

– |

– |

– |

Тоже |

|

кислота |

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Фосфорная |

85 |

Тоже |

–0,08 |

+4,0 |

+8,7 |

–0,28 |

+19,5 |

+4,9 |

–1,4 |

+18,9 |

+3,4 |

+0,97 |

+11,3 |

+2,7 |

+0,96 |

+9,6 |

+1,7 |

Тоже |

|

кислота |

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Серная |

94 |

288 |

–0,10 |

+14,0 |

+9,1 |

–0,10 |

+3,6 |

+3,1 |

–0,10 |

+14,8 |

+4,6 |

–0,20 |

–3,3 |

+0,9 |

–0,50 |

–9,4 |

–9,3 |

Тоже |

|

кислота |

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Азотнаякислота |

70 |

121 |

–0,02 |

+5,8 |

–3,6 |

– |

– |

– |

– |

– |

– |

–0,05 |

+8,1 |

+0,1 |

–0,14 |

–7,25 |

–2,75 |

Тоже |

|

80 |

110 |

+0,50 |

+15,4 |

–3,0 |

+0,56 |

+15,5 |

+7,0 |

–0,55 |

+15,4 |

+0,20 |

–0,06 |

–13,0 |

+0,7 |

+1,0 |

–12,1 |

+9,1 |

Тоже |

|

|

|

85* |

100 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

Нестоек |

|

Муравьиная |

100 |

101 |

–0,01 |

+9,1 |

+11,0 |

–0,01 |

+7,0 |

+12,8 |

–0,26 |

+4,1 |

+9,8 |

– |

– |

– |

– |

– |

– |

Стоек |

|

к-та |

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Монохлорук- |

70 |

150 |

–0,30 |

+12,0 |

+11,8 |

–0,38 |

+12,0 |

+10,0 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

Тоже |

|

суснаяк-та |

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Кипе- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

РастворNaOH |

5 |

ние. |

–10,0 |

–14,0 |

–48,0 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

Нестоек |

|

10 |

Тоже |

–11,0 |

–30,0 |

–48,2 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

Тоже |

|

|

|

||||||||||||||||||

33 |

|

20 |

Тоже |

–12,0 |

–43,3 |

–45,7 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

Тоже |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

34

Окончание табл. 5

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

|

Плавиковая |

42 |

20 |

–0,50 |

+17,9 |

+5,8 |

–1,50 |

+10,1 |

+7,4 |

–1,50 |

+9,3 |

+8,0 |

– |

– |

– |

– |

– |

– |

Стоек |

|

кислота |

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Раствордля |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

хромирования |

– |

60 |

–0,01 |

+6,1 |

+2,0 |

–0,02 |

+16,6 |

+7,3 |

–0,15 |

+17,9 |

+10,1 |

– |

– |

– |

– |

– |

– |

Тоже |

|

(Н2СrO4 300 г/л, |

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Н2SO4 2,5 г/л) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Перегидроль |

30 |

20 |

–0,02 |

– |

– |

–0,3 |

+12,0 |

+8,0 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

Тоже |

|

Н2О2 |

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Метилхлорид |

100 |

20 |

–0,01 |

– |

– |

–0,01 |

+13,9 |

+3,6 |

–0,07 |

+6,6 |

+2,6 |

+0,01 |

+13,0 |

–3,6 |

– |

– |

– |

Тоже |

Примечание. * Поверхность образца неудовлетворительная. ** Продолжительность испытаний.

деформации после определенного количества циклов. Для данного силицированного графита этот коэффициент после пяти циклов составляет 1,5, а после 13 циклов – 20.

Всилицированном графите в результате воздействия агрессивных сред незначительно изменяются физико-механи- ческие свойства.

Втабл. 5 приведены результаты изменения предела проч-

ности при сжатии (σсж) и предела прочности при изгибе (σизг) при температуре 20 °С для образцов из силицированного графита марки СГ-Т после 10-, 20-, 30-, 40- и 60-суточных испытаний.

Как показывают результаты, прочность образцов, за исключением испытанных в 94%-ной серной кислоте, азотной кислоте и растворах щелочей, несколько возрастает. Это вызвано тем, что в результате растворения поверхностных слоев исчезают дефекты (микротрещины), имеющиеся на поверхности силицированного графита. Наличие достаточно высокого содержания сво-

бодного кремния в силицированном графите СГ–Т приводит к тому, что в растворах щелочей кремний разрушается и прочностные свойства резко снижаются.

2.2. НИТРИДЫ КРЕМНИЯ5

Атомы металла и азота связаны в нитридах общими электронными связями. Однако наряду с металлической связью заметную роль играет также ионная связь Ме–N. Наличие металлической связи в нитридах проявляется в их относительно высокой электропроводности, впрочем гораздо меньшей, чем для соответствующих переходных металлов, а также для их карбидов.

В последнее время возрос интерес к керамике на основе нитрида кремния. Керамические материалы на основе нитрида кремния сегодня рассматриваются как лидер конструкционной керамики. Они обладают наиболее высокими характеристиками

5 Раздел написан по материалам книги [2]

35

прочности и вязкости разрушения при различных температурах, а также характеризуются повышенными термостойкостью, твердостью и сопротивлением износу, стойкостью к окислению и коррозии, низкой плотностью, что способствует широкому использование нитридкремниевых материалов в металлургии, машиностроении, космической технике и других отраслях.

Нитрид кремния – тугоплавкое соединение с преимущественно ковалентным типом межатомной связи. Кремний образует с азотом одно химическое соединение Si3N4 в конденсированном состоянии, существующее в трех различных модификациях: α-, β-

иγ-Si3N4. Модификации α и β кристаллизуются в гексагональной сингонии и имеют одинаковый структурный тип Be2SiO4 – силикат бериллия (фенакит). В структуре Si3N4 атомы кремния размещены на тех позициях, где в фенаките помещаются атомы бериллия; атомы кислорода замещаются азотными атомами. Основным

структурным элементом являются тетраэдры SiN4 (рис. 16, а, б). Тройки таких тетраэдров связаны общим атомом азота и расположены под углом около 120° друг к другу. Структуры α-, β-

иγ-Si3N4 отличаются пространственным расположением тетраэдров по оси и, соответственно, неодинаковым количеством формульных единиц в элементарной ячейке. Параметры кристаллической структуры нитрида кремния приведены в табл. 6.

Таблица 6

Параметры кристаллической структуры Si3N4

Модификация |

α-Si3N4 |

β-Si3N4 |

γ-Si3N4 |

Параметр решетки: |

|

|

|

а (нм) |

0,7818 (3) |

0,7595 (1) |

0,7738 |

с (нм) |

0,5591 (4) |

0,29023 (6) |

– |

Из двух аллотропных форм α- и β-Si3N4 наиболее устойчивая β-Si3N4, так как при повышении температуры α-форма необратимо переходит в β-форму. Наличие монотропного (однонаправленного) перехода α→β свидетельствует о большой термодинамической устойчивости β-фазы.

36

Отличительная черта α→β-превращения заключается также в том, что его протекание интенсифицируется в присутствии

внитриде кремния оксидных добавок (MgO, Y2O3, Li2O), приводящих к образованию жидкой фазы при высокой температуре.

Цепочечное расположение тетраэдров (рис. 16) делает нитрид кремния изоморфным многим силикатным минералам, у которых основные строительные элементы структуры – тетра-

эдры типа SiO4, AlO4, что предопределяет возможность образования сложных фаз типа (Si, Al)(О, N)4, формула которых дала название новому классу материалов – сиалоны.

α- и β-модификации нитрида кремния могут быть получены при нормальном давлении азота и имеют большое значение

впроизводстве высокопрочной керамики, в то время как недав-

но обнаруженный γ-Si3N4 может быть сформирован только при сверхвысоком давлении и еще не имеет никакого практического

применения. Кубическая γ-Si3N4 форма в литературе часто называется «с-модификацией», по аналогии с кубической модификацией нитрида бора (ш-ВN). γ-форма нитрида кремния имеет структуру, в которой каждые два атома кремния соединяются с шестью атомами азота, образуя тетраэдр (рис. 16, в). Таким образом, γ-модификация – третий самый твердый материал после алмазного и кубического нитрида бора.

Нитрид кремния – соединение с ковалентно-ионной связью, что определяет высокие диэлектрические свойства и твердость, низкие подвижность дислокации и диффузионную подвижность. Своеобразная кристаллическая структура влияет на

характер взаимодействия Si3N4 с тугоплавкими соединениями и металлами и сказывается на анизотропии некоторых физических свойств. Наконец, небольшой температурный коэффициент линейного расширения и низкая плотность делают нитрид кремния особенно привлекательным в качестве термопрочного и жаропрочного материала с высокими удельными характеристиками.

37

Рис. 16. Кристаллическая структура нитрида кремния:

а – α-Si3N4; б – β-Si3N4; в – γ-Si3N4

Плотность α-Si3N4 составляет 3,148 г/см3, β-Si3N4 – 3,211 г/см3, средний температурный коэффициент линейного расширения в интервале температур 0–1000 °C равен 3,64·10–6 К–1 для α-Si3N4 и 3,39·10–6К–1 для β-Si3N4. Термическое расширение нитрида кремния анизотропно. Термодинамические и теплофизические свойства нитрида кремния приведены в табл. 7.

38

|

|

Таблица 7 |

Свойства нитрида кремния |

|

|

|

|

|

Свойства |

|

Значения |

Теплота образования из элементов, кДж/моль |

|

741±21 |

Энтропия, Дж/ (моль·К) |

|

129,4 |

Теплопроводность, Вт/ (м·К): |

|

|

293 К |

|

53,0 |

673 К |

|

33,0 |

1073 К |

|

23,5 |

1473 К |

|

19,0 |

Модуль упругости E/G, ГПа: |

|

|

293 К |

|

313/121 |

673 К |

|

310/119 |

1073 К |

|

302/115 |

1473 К |

|

282/107 |

1673 К |

|

251/93 |

Коэффициент Пуассона |

|

0,29 |

Нитрид кремния – ярко выраженный диэлектрик с высоким значением электросопротивления и при 20 °C ρ > 1013 Ом·м.

Для нитрида кремния и материалов на его основе характерен широкий интервал значений теплопроводности. В аморфном состоянии Si3N4 обладает невысокой теплопроводностью, и это свойство может быть использовано для изготовления теплоизолирующих материалов различного назначения. Кристаллические образцы в зависимости от пористости имеют различные значения теплопроводности, но более высокие, чем аморфные.

Значительная ширина запрещенной зоны нитрида кремния (4–5 эВ) является предпосылкой возможной прозрачности монокристаллов в случае их высокой частоты, как это имеет место для кристаллов алмаза.

Ковалентная природа Si3N4 проявляется в наличии высоких барьеров Пайерлса – Наббора для скольжения дислокаций, что обусловливает, с одной стороны, большие значения твердости, а с другой стороны – значительную хрупкость, т.е. отсутст-

39

вие остаточной пластической деформации в широком интервале температур. Микротвердость β-Si3N4 ниже микротвердости α-Si3N4. Значения микротвердости для α-Si3N4 анизотропны: максимальная микротвердость (34,85 ГПа) наблюдается для плоскостей (1010), минимальная микротвердость (26,2 ГПа) – для плоскостей (0001). Зависимость твердости от температуры изучена мало, отмечена практически линейная зависимость в интервале 20–1600 °C.

Методы получения порошков нитрида кремния

Для получения порошков Si3N4 характерны обычные для порошковой металлургии приемы – методы прямого синтеза в различных вариантах, карботермическое восстановление, газофазные реакции синтеза и разложения, а также механическое измельчение как дополнительный вид обработки. В табл. 8 приведены эти методы и некоторые их разновидности.

Таблица 8

Основные методы синтеза порошков нитрида кремния и их разновидности

Метод |

Основныереакции |

Основные |

|

разновидности метода |

|||

|

|

||

|

|

Самораспространяю- |

|

Прямойсинтез |

3Si + 2N2→Si3N4; |

щийсявысокотемпера- |

|

компонентов |

3Si + 4NH3→Si3N4 + 6H2 |

турныйсинтез. Плазмо- |

|

|

|

химическийсинтез |

|

Карботермиче- |

3SiO2 + 6C + 2N2→Si3N4 + 6CO |

|

|

скоевосстанов- |

– |

||

ление |

|

|

|

Газофазный |

3SiCl4 + 16NH3→Si3N4 + |

Плазмохимический |

|

+ 12NH4Cl; |

синтез. |

||

синтез |

|||

3SiH4 + 4NH3→Si3N4 + 12H2 |

Лазерныйсинтез |

||

|

|||

Диссоциация |

3Si (NH) 2→Si3N4 + |

Лазерное |

|

+ 2NH3(1/n)[SiR2–NR]n→Si3N4 + |

|||

(пиролиз) |

индуцирование |

||

+ RH + H2 |

|||

|

|

40