2772.Перспективные порошковые материалы

..pdf

рость скольжения по поверхности трения составляла 0,785 м/с, продолжительность испытания – 8 ч при осевой нагрузке на пару трения 40, 50, 60 и 70 кг. Результаты исследований приведены в табл. 4.

|

|

|

|

Таблица 4 |

||

Зависимость износа от нагрузки на пару трения |

|

|||||

|

|

|

|

|

|

|

Количество |

|

Нагрузка на пару трения, кг |

|

|||

связующего |

40 |

|

50 |

60 |

|

70 |

|

Износ, |

мкм/км |

|

|

|

|

16 |

0,66 |

|

0,673 |

0,696 |

|

0,854 |

Рис. 11. Тяговый ролик с износостойким покрытием

Разработанные покрытия были испытаны в качестве износостойких на тяговых роликах (рис. 11), которые показали удовлетворительную работоспособность.

1.2. КАРБИДОСТАЛИ3

Создание композиций карбид–сталь Гатфильда, хотя в них и заложена идея использования метастабильного состояния стали 110Г13, по аналогии с мартенситным ГЦК→ГПУ-превращением в кобальтовой матрице, не во всем подходят для композиций

3 Раздел написан по материалам книги [4]

21

с относительно невысоким содержанием карбидов, так как связка обладает высокой износостойкостью лишь при весьма значительной пластической деформации. Вместе с тем экспериментально доказана перспективность частичной замены марганца на ванадий или хром, а если материал содержит еще и никель, то оптимальная концентрация марганца не превышает десятых долей процента. Такую концентрацию марганца обеспечивает в спеченных сталях применение порошков технического железа, где всегда есть марганец в качестве сопутствующей примеси.

Важнейшей особенностью высокомарганцевых сталей является повышенная концентрационная неоднородность (ее, однако, не считали необходимым условием формирования метастабильного аустенита), поэтому одной из задач исследований было создание концентрационно-неоднородной метастабильной матрицы, в которой, наряду с заданным химическим составом, необходимо было обеспечить определенный уровень неоднородности распределения легирующего элемента (в данном случае никеля). Исходя из этого продолжительность спекания определяли по величине коэффициента вариации концентрации V. Уровень V ≈ 0,10–0,08 выбирали на основе опыта изучения никелевых метастабильных сталей. После отсева точек, имеющих интенсивность рентгеновского излучения ниже фона или выше эталона, а также не укладывающихся в логарифмический нормальный закон распределения концентраций (31 точка из 302) для режима спекания при температуре (1360 °С в течение 4 ч, коэффициент вариации концентрации равен 0,09±0,01. Такое значение концентрационной неоднородности обеспечивало наилучшее сочетание свойств при любых испытаниях, сокращение спекания только на 1 ч 1360 °С, 3 ч) приводило к падению абразивостойкости в 1,2–1,5 раза (ПК50Н12 + 10 мас. % TiC). Отметим также, что знание закона распределения и коэффициента вариации дает полное статическое описание распределения никеля в стали. Высокое содержание никеля стало возможно в том числе благодаря действию TiC как α-стабилизатора. В процессе исследований ус-

22

тановлено слабое влияние TiC в интервале 10–20 мас. % на абразивостойкость (рис. 12), но падение механических свойств по мере роста содержания TiC весьма значительно (рис. 13).

Рис. 12. Абразивный износ сталей.

TiC, %: 1 – 10, 2 – 20, 3 – 8; 4 – TD (литая сталь)

Рис. 13. Влияние содержания упрочняющей фазы на предел прочности при растяжении (1), трещиностойкость (2)

и ударную вязкость (3) карбидосталей

23

С увеличением концентрации добавок карбидной фазы твердость монотонно возрастает от 50 до 62 HRC. Менее всего рост содержания карбидной фазы отражается на пределе прочности при испытании на изгиб (σизг) композитов, содержащих 10 мас. % карбида титана (3500 МПа) и 20 мас. % карбида титана (2300 МПа). Несмотря на резкое падение значений σв и K1с с ростом концентрации TiC при содержании карбидной фазы 10 мас. % (14 об. %), конструкционная прочность остается на уровне компактных литых сталей, что связано с большим вкладом в улучшение свойств фазовых превращений в зонеразрушения.

Необычное поведение данных материалов наблюдали и при других видах контактного взаимодействия. Так, при изнашивании в консистентной смазке с частицами (5 %) корунда интенсивность износа пары ПА– ПК100Д15 – ПК50Н12 + 10 % TiC, которую измеряли по изменению диаметров наружной (ступицы) и внутренней втулки, оказалась более чем в 30 раз лучше, чем при трении инструментальной стали Х12Ф1 (514 НВ) по Х12Ф1 (514 НВ). Это означает, что диссипация энергии трения за счет фазового превращения позволяет понизить износ не только детали, имеющий γ→α-переход на контактной поверхности, но и контртела.

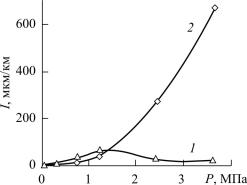

При трении без смазки (контртело закаленная сталь 45) необычное поведение материала проявилось в немонотонной зависимости интенсивности изнашивания от давления (рис. 14).

В то время как у лучших упрочненных карбидами традиционных сталей уже наблюдается катастрофический износ, ПК50Н12 + 10 % TiC за счет всевозрастающего объема фазового перехода на поверхности трения с увеличением давления сохраняет более чем на порядок высокую износостойкость.

Вопреки принятым представлениям, неоднородность материала может оказаться фактором, повышающим его свойства. Стендовые испытания полностью подтвердили высокие эксплуатационные характеристики концентрационно-неоднородных карбидосталей с метастабильной матрицей. Таким образом, концен- трационно-неоднородный никелевый аустенит во многих случа-

24

ях – предпочтительная структурная составляющая ферротиков с метастабильной связкой.

Рис. 14. Влияние давления наинтенсивность изнашивания присухом трении: 1 – ПК50Н12 + 10 % TiC; 2 – стальмарки ТD

Никелевые стали со структурой метастабильного аустенита, упрочненные карбидом титана, сочетают высокую износостойкость как при абразивном, так и при усталостном изнашивании с физико-механическими свойствами на уровне литых низколегированных сталей, если содержание TiC находится в пределах 10 мас. %. Метастабильное состояние матрицы благоприятно влияет на связь между ней и частицами упрочняющей фазы, являясь одним из факторов повышения износостойкости.

25

ГЛАВА 2. МАТЕРИАЛЫ НА ОСНОВЕ КРЕМНИЯ

Материалы на основе кремния все больше привлекают внимание материаловедов. Фазы высокого давления SiO2 со структурой рутила (сошофит) были обнаружены в 1961 г.

Диоксид кремния становится стабилен при давлении 11 ГПа и остается метастабильным при обычных условиях. Плотность диоксида кремния составляет 4,648 г/м3, модуль объемной деформации – 248 ГПа, что превышает значение для B4C (200 ГПа), твердость которого сравнима с твердостью алмаза. Такое резкое увеличение плотности и модуля объемной деформации связано с деформацией решетки.

2.1. КАРБИДЫ КРЕМНИЯ4 |

|

|

Наиболее широкое применение из всех тугоплавких кар- |

||

бидов имеет карбид кремния, который по сравнению с основ- |

||

ными физическими свойствами других карбидов обладает высо- |

||

кой теплопроводностью, низким коэффициентом термического |

||

расширения, малой плотностью, высокими значениями твердо- |

||

сти и температуры диссоциации. |

|

|

Основные свойства монокристалла карбида: |

||

Плотность, г/см2 .............................................. |

|

3,214 [α-SiC(2H)] |

............................................... |

|

3,211 [α-SiC(6H)] |

....................................................... |

|

3,210 [β-SiC] |

Микротвердость, МПа .......................................................... |

|

3260 |

Модульупругости, ГПа ........................ |

354,2 (t = 20 °C, α-SiC) |

|

.................... |

349,9 (t = 1200 °C, α-SiC) |

|

Предел прочности при сжатии, |

|

|

перпендикулярно оптической оси, МПа ............................ |

2205 |

|

Предел прочности при изгибе, МПа |

..................................... |

142 |

4 Раздел написан по материалам книги [2] |

|

|

26

Температура плавления, °С ........................................... |

|

|

|

|

2830±40 |

Теплота образования из элементов, кДж/кмоль .......... |

129±25 |

||||

Удельная теплоемкость, кДж/ (кмоль·°C): |

|

||||

0, 71(0 °С) |

|

|

|||

|

|

|

|

|

|

0,92(200 °С) |

|

|

|||

β-SiC |

|

|

°С) |

|

|

1,17(1000 |

|

|

|||

|

|

|

− 2000 °С) |

|

|

1, 25(1400 |

|

||||

0,69(27 °С) |

|

|

|||

|

|

|

|

|

|

α-SiC 1,13(700 °С) |

|

|

|||

|

|

|

°С) |

|

|

1, 47(1500 |

|

|

|||

Теплопроводность, Вт/ (см·°C): |

|

|

|

||

0, 410(20 °С) |

|

|

|||

|

|

|

|

|

|

0,335(600 °С) |

|

|

|||

α-SiC |

|

|

|

|

|

0, 255(800 °С) |

|

|

|||

|

|

|

|

|

|

0, 213(1000 °С) |

|

|

|||

0, 255(20 °С) |

|

||||

|

|

|

°С) |

|

|

0,155(1000 |

|

||||

β-SiC ┴ (III) |

|

|

°С) |

|

|

0,121(1400 |

|

||||

|

|

|

°С) |

|

|

0,125(2000 |

|

||||

0, 226(200 °С) |

|

||||

|

|

|

°С) |

|

|

β-SiC ║ (III) 0,155(1000 |

|

||||

|

|

|

− 2000 °С) |

|

|

0,138(1400 |

|

||||

Удельное электросопротивление, Ом·см: |

|

||||

|

9 |

|

10 |

|

|

α− SiC 10 |

|

−10 |

|

|

|

|

|

|

|

|

|

β− SiC >106

27

Линейныйкоэффициенттермическогонасыщения, 10–6 · °C–1:

5,12(25 −1000 °С)

5, 48(25 −1500 °С) α-SiC

5,77(25 − 2000 °С)

5,94(25 − 2500 °С)

3,8(200 °С)

4,3(400 °С)

β-SiC 4,8(600 °С)5, 2(800 °С)

5,8(1000 °С)

5,5(1400 −1800 °С)

Карбид кремния химически инертен по отношению к большому количеству различных агентов и, в частности, обладает хорошим сопротивлением окислению при температурах до 1550 °C. Такое сочетание свойств позволяет успешно применять карбид кремния для изготовления электронагревателей, в качестве абразива, конструкционного огнеупорного и жаропрочного материала.

До недавнего времени при изготовлении изделий из порошков карбида кремния применяли стекловидные кремнеземистые связки, а также алюмосиликатные и глиноземистые связки, имеющие кристаллическое строение. Такие материалы широко применяют в металлургии и химической промышленности. Замена этих связок нитридом кремния обусловила значительное улучшение термостойкости, теплопроводности и высокотемпературной прочности.

Разработаны методы получения изделий из монолитного поликристаллического самосвязующего карбида кремния. В основу технологии положено реакционное спекание брикетов SiC, углерода и кремния с образованием вторичного карбида за счет

28

взаимодействия углерода с жидким или газообразным кремнием. Процесс протекает с достаточно большой скоростью при температурах, превышающих температуру плавления кремния.

Возможен вариант технологии, связанный с пропиткой пористой заготовки жидким кремнием.

Самосвязанный карбид кремния обладает прочностью на изгиб и модулем упругости, в 4 раза превосходящими соответствующие значение при 20 °C для карбида кремния на связке из нитридов или керамики при сохранении этих свойств при более высоких температурах.

Дальнейшее повышение термостойкости систем на основе карбида кремния может достигаться при помощи структур, состоящихиззеренграфита, вкрапленныхвматрицукарбидакремния.

Модификации карбида кремния различаются термодинамической стабильностью. Появление и рост определенной модификации связаны с наличием той или иной степени напряженности системы, вызванной наличием примесей, адсорбированных растущей поверхностью кристаллов, степенью пересыщения среды при кристаллизации, термическими напряжениями в условиях высоких температур процесса роста кристаллов.

При температуре до 2100 °C наиболее стабильным является β-SiC. При температуре выше 2100 °C кубический SiC переходит в α-SiC, причем вначале этот процесс идет медленно, но

с2400 °C он проходит быстро и до конца.

Внастоящее время существует мнение, что β-SiC неустойчив при всех температурах. Считают, что β-SiC – это не более чем предельный вариант «наиболее кубического» SiC, превосходящий «наиболее гексагональный» политип 24, имеющий структуру вюрцита. Образованию β-SiC, по-видимому, благоприятствуют избыток кремния в среде кристаллизации, большие скорости охлаждения, атмосфера, богатая азотом, и в общем случае высокие давления.

Химически чистый карбид кремния бесцветен, а технический – окрашен в зеленоватый или сине-черный цвет. При

29

температуре выше 2300 °C начинается диссоциация SiC, причем конкретная температура начала диссоциации зависит от наличия примеси.

Значения теплоты образования, энтропии и теплоты сгорания разных модификаций SiC очень близки между собой.

Карбид кремния представляет собой полупроводник примесного типа с электросопротивлением, лежащим между сопротивлением металлических проводников и изоляторов.

Химическая стойкость карбида кремния очень высока. Он разлагается смесью азотной и плавиковой кислот, а также фосфорной кислотой. SiC, однако, легко разлагается расплавленными щелочами с образованием силикатов.

Водород, азот и углекислый газ не действуют на карбид кремния до весьма высокой температуры. Воздействие хлора начинает проявляться при 400–600 °C, а кислорода – при 400 °C. Скорость окисления карбида кремния зависит от наличия в нем примесей.

Щелочные металлы, железо и медь ускоряют процесс окисления. В процессе силицирования графита карбид кремния получается в результате реактивной диффузии углерода в жидкий кремний. Полученный таким образом материал широко применяется в промышленности и получил название «силицированный графит».

Физико-механические свойства силицированных графитов зависят от их состава и структуры (рис. 15).

Резкое повышение прочности при разрыве наблюдается в образцах с незначительным увеличением степени пропитки, при этом чем плотнее графит до силицирования, тем круче подъем кривой, т.е. меньшее изменение степени пропитки приводит к резкому увеличению прочности. Это объясняется тем, что небольшое увеличение степени пропитки приводит к существенному изменению структуры материала.

30