673

.pdf

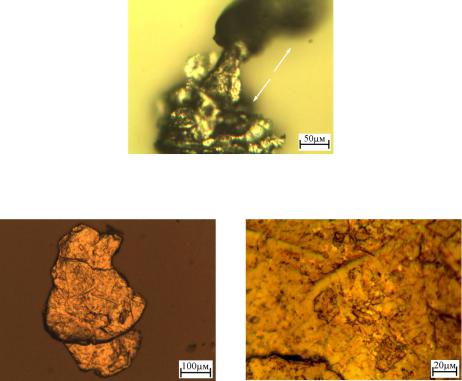

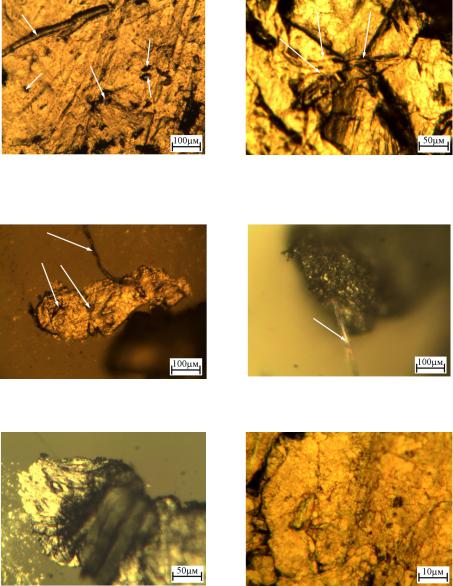

ходимо убедиться в том, что графит не содержит остатков интеркалита (см. рис. 10). Если химический анализ обнаружил содержание серы, азота и т.д., то требуется провести дальнейшую термообработку и получить химически чистый графит и одновременно стабилизировать его свойства. При этом температура должна быть не ниже эксплуатационной в изделии, иначе остатки интеркалитовой смеси продолжат воздействие на частицы графита, увеличивая пористость изделия, его объем и трещинообразование. Частицы графита и на атомном уровне, как известно [5–7], имеют слоистое строение и, соответственно, разницу свойств в слое и между слоями. Слоистость ТРГ выражена в укладке пластин, чешуек в радиальном направлении с образованием сферолитов; в процессе прессования – в укладке чешуек, пластин перпендикулярно приложенным усилиям прессования (рис. 30); в укладке структурных образований и отдельных элементов параллельно приложенным силам или в виде концентрических окружностей в процессе экструдирования, в зависимости от степени деформации массы, пластичности связки и скорости ее отверждения.

Рис. 23. Деформированный червячок от центра к краям

а |

б |

Рис. 25. Ветвистая сетчатая структура армирующих стержней:

а – при ×50; б – при ×200

101

Рис. 25. Армирующие стержни

Рис. 27. Червячок и армирующие стержни

Рис. 29. Укладка структурных элементов при скальпировании червячка

Рис. 26. Гибкие армирующие стержни в червячке, обнаженные после приложения сдвиговых усилий

Рис. 28. Червячок с армирующим стержнем из торцевой части

Рис. 30. Поверхность спрессованного червячка графита

Слоистость графита постоянно наблюдается на микро- и макроуровнях: в известной схеме распределения атомов углерода в графите; слоистая укладка графита терморасширенного при прессовании; после расслоения при разрушении изделия в результате плохой связи между слоями, выявленных в период упругого последействия спрессованного изделия; при укладке слоев графитовых частиц в связующем (кремнеорганическом полимере) в процессе

102

экструзии мундштучным формированием; при укладке слоев графита в виде концентрических кругов в эластичном связующем (полиэфирная смола) в процессе экструдирования.

Для исследования структурного состояния композита, содержащего терморасширенный графит (измельченные червячки) в связующем (полиэфирная смола или кремнеорганический полимер), была разработана методика приготовления шлифа, позволяющая сохранить связь элементов друг с другом

исами элементы композиции без их деформации. Эта методика позволяет более качественно, с учетом особенностей природы и состояния структуры ТРГ, оценить процесс взаимодействия графита со связующим, а также между частицами графита в слоях и между слоями.

Разработанная методика шлифования таких труднообрабатываемых шлифуемых материалов, как терморасширенный графит, позволила изучать исследуемый материал без искажения состояния структуры в образце. После полировки можно наблюдать плоское изображение структурных элементов, наличие пор. После травления шлифа наблюдаем контрастное изображение элементов микро- и макроструктуры, границы раздела элементов.

При разработке метода прессования и экструдирования смеси порошков, например, из терморасширенного графита и полиэфирной смолы, проблем с получением плотных, прочных заготовок для использования в дальнейшем материале в качестве уплотнителей не было. Полиэфирная смола, обладая свойствами термопласта, размягчалась при нагреве до 200 °С в смеси порошков. В процессе прессования или экструзии полиэфирная смола не отверждалась, прочно соединяя частицы ТРГ между собой в слоях и между слоями. В случае неудовлетворительного результата по физико-механическим свойствам есть возможность повторить процесс прессования или экструдирования, проведя повторный нагрев композиции при той же температуре (200 °С)

итщательном перемешивании смеси до получения однородного состояния по всему объему. Повторное прессование или экструзия позволяют улучшить физико-механические свойства изделия.

Кремнеорганический же полимер – это реактопласт, поэтому вышеописанные методики прессования или экструдирования смеси порошков терморасширенного графита в качестве наполнителя, а кремнеорганического наполнителя – в качестве связующего неприменимы. Учитывая, что реактопласт после нагрева и размягчения не способен к повторному размягчению, а при нагреве начинает отверждаться с температуры 70–100 °С, прессование

иэкструдирование проводилось при комнатной температуре без нагрева. При этом прессование, как показали экспериментальные данные, должно осуществляться при давлении не ниже 20 МПа, иначе появляется эффект упругого последействия, т.е. увеличение объема спрессованного композита после сня-

103

тия с него нагрузки. Появляются трещины, как следствие адгезионного разупрочнения между слоями, или сетка трещин, как следствие дополнительного адгезионного разупрочнения в слоях.

Использование больших усилий прессования не всегда возможно по техническим причинам (мощность пресса, оснастка из материала, который может не выдержать при этих усилиях, и т.д.). Поэтому пришлось пойти по пути пластификации связующего. Пластификация, как известно, усиливает деформируемость композиции, но одновременно снижает ее прочность. Поиск пластификатора – «временщика», который пластифицирует материал (связующее) на этапе перемешивания порошков с образованием адгезионной связи между частицами, с ускорением получения однородного состава смеси, и улучшения деформируемости смеси в процессе прессования или экструдирования, но испаряется после получения образца, заготовки, изделия, – привел к варианту использования ацетона, растворяющего связующее. Он быстро испаряется, хорошо растворяется в воде, помогая обезводить частицы порошка терморасширенного графита и тем самым улучшить адгезионные связи элементов при перемешивании.

Врезультате проведения большого объема работы по оптимизации процентного соотношения компонентов в смеси порошков и пластификатора, по порядку введения компонентов, режиму перемешивания, удалось установить, что устойчивые результаты по прочности изделий получаются при следующем соотношении компонентов, в мас. %: терморасширенный графит – 50–60; связующее – 40–50 и дополнительно – 10 % пластификатора от общей массы смеси порошков. Вводят компоненты в смесь в следующем порядке: вначале предварительно высушенный и охлажденный терморасширенный графит, затем связующее, затем – пластификатор малыми порциями.

Впроцессе исследования были попытки порошок терморасширенного графита смешать с пластификатором без предварительного высушивания графита, а затем добавлять связующее. Экструдирование не удалось провести, так как вода (наличие влаги из воздуха в графите) в порах частиц графита позволила не в полной мере пластифицировать связующее, а только на ту малую часть, которая успела при перемешивании смеси реализовать контакт

споверхностью частиц графита. Водный раствор ацетона имеет значительно меньшие возможности пластифицировать связующее, а водная составляющая раствора еще и экранирует систему связей элементов в композиции наполнителя со связующим. В результате при экструдировании на выходе из матрицы экструзионной головки получили дискретное формирование массы в виде конусообразных образований.

Таким образом, был установлен оптимальный вариант приготовления смеси порошков и пластификатора, обеспечивающий получение адгезионной связи компонентов и заданную деформацию смеси.

104

Что касается соотношения компонентов в исследуемом композите, то экспериментально доказано, что оптимальным вариантом является состав, содержащий равные количества наполнителя – терморасширенного графита и связующего – кремнеорганического полимера, т.е. 50:50. Допустимы интервалы 70–50 мас. % – графита и 50–30 мас. % – связующего. Но при этом состав 70:30 (ТРГ:связующее) не дает устойчивых результатов физико-механи- ческих свойств из-за неопределенности толщины слоя связующего между частицами графита, как и между его слоями. К тому же дисперсная составляющая графита, контактируя с крупными частицами графита в смеси порошка, является помехой для контакта со связующим и крупными частицами.

Эту проблему решали путем многократной отмывки дисперсной составляющей в составе, содержащем воду и 25 % NH4OH, и последующим высушиванием частиц графита при температуре 150 °С в течение 30 мин. Но это усложняет технологию изготовления изделий. Состав, содержащий компоненты поровну (50:50), экономически менее выгоден из-за дороговизны связующего. Компромиссным составом является состав, содержащий ТРГ – 60 мас. %, а связующего – 40 мас. %. По технологии получения из него заготовок или изделий этот состав не создает проблем при прессовании пластификатора и, с соблюдением технологии, при использовании пластификатора (например, ацетона) в процессе экструдирования.

Сделаем следующие выводы:

1.Разработаны нестандартные методы исследования структурных составляющих терморасширенного графита.

2.Исследование строения, формоизменения чешуек натурального графита после их интеркалирования дополнили ужеизвестную информацию о них.

3.Чешуйки имеют сложноструктурированные слои.

4.Слои чешуек отличаются друг от друга своей размерностью, ориентацией относительно друг друга и прочностью связей.

5.Каркасная, ветвистая система стержней обнаружена как в интеркалированных чешуйках, так и в червячке терморасширенного графита.

6.На основании исследований показано, что терморасширенный графит имеет значительно более сложное строение (форму червячка), чем было известно ранее.

7.Терморасширенный графит органического происхождения имеет каркасную систему взаимосвязи в виде разветвленной сети армирующих стерж-

ней, позволяющих червячкам быть «гибким графитом», и закрепленных в радиальном направлении пластин (чешуек); армирующий основной стержень имеет боковые ответвления. Пластинки в чешуйках образуют микросферолиты ламеллярного типа. Сама чешуйка имеет композиционное построение из «зерен», формообразование которых повторяет микросферолит.

105

Следовательно, чешуйка содержит множество элементов в виде микросферолитов, эту многоэлементность отчетливо видно при увеличении в 50–400 раз

вплоском изображении после легкого прессования червячка. Сферолиты, как бисер, нанизаны на гибкие стержни червячка.

8.За счет такого строения червячка наличие по всей длине червячка глубоких линий объяснимо не присутствием дислокационной структуры графита, как ранее считали, а границами раздела структурных образований и наличием армирующих стержней в нем.

9.Наличием структурных образований – микросферолитов ламеллярного типа – легко объяснить мгновенное разрушение шаров в червячке при его прессовке или измельчении. Особенно нагляден процесс разделения микросферолитов друг от друга (не разрушения, как считали ранее) при многократном измельчении червячков, контролируемый изменением величины насыпной плотности, увеличивающейся после каждой процедуры, и наблюдаемый

воптический микроскоп (×50–2000).

10.Следовательно, после проведения деталировки червячка появляется возможность точного моделирования ТРГ и более качественного анализа фи- зико-механических свойств как самого ТРГ, так и композиций на его основе.

Список литературы

1.Уббелоде А.Р., Льюис Ф.А. Графит и его кристаллические соедине-

ния. – М.: Мир, 1996. – 256 с.

2.Свойства конструкционных материалов на основе углерода. Справочник / под ред. В.П. Соседова. – М.: Металлургия, 1974. – 206 с.

3.Intercalation Chemistry / ed. by M.S. Whittingham, A.J. Jacobson. – London: Academic Press. – 1982. – 567 p.

4.Celzard A., Mareche J.F., Furdin G. Modelling of exfoliated graphite // Progress in Materials Science. – 2005. – Vol. 50, Iss. 1. – P. 93–179.

5.Щурик А.Г. Искусственные углеродные материалы. – Пермь: Изд-во Перм. гос. техн. ун-та, 2009. – 340 с.

6.Белова М.Ю. От черного мела к уплотнениям из ТРГ // Арматуро-

строение. – 2008. – № 1 (52). – С. 36–43.

7.Глинка Н.Л. Общая химия. – М.: Гос. науч.-техн. изд-во хим. литера-

туры, 1955. – 429 с.

Получено 2.02.2012

106

УДК 628

И.В. Анциферова, А.И. Зенков

I.V. Antsiferova, A.I. Zenkov

Пермский национальный исследовательский политехнический университет

State National Research Politechnic University of Perm

ИСПОЛЬЗОВАНИЕ ДОСТИЖЕНИЙ НАНОТЕХНОЛОГИЙ В ЭКОЛОГИИ

THE USE OF NANOTECHNOLOGY

DEVELOPMENTS IN ECOLOGY

Рассказывается о возможностях применения развивающихся нанотехнологий в решении вопросов защиты и сохранения окружающей среды. Описаны современные примеры использования нанотехнологических достижений в различных областях человеческой жизнедеятельности: производство энергии и ее эффективное использование, водопользование, восстановление окружающей среды, «умная» упаковка, производство изоляционных материалов, переработка отходов и так далее.

Ключевые слова: нанотехнологии, окружающая среда, загрязнения, последствия, молекулярный уровень, защита окружающей среды.

In article it is told about possibilities of application of developing nanotechnologies in the solution of questions of protection and environment preservation. Examples of use of nanotechnological achievements existing for today in various human sphere activity are described: energy production and its effective use, water use, environment restoration, «clever» packing, production insulating materials, processing of a waste and so on.

Keywords: nanotechnology, environment, pollution, effects, molecular level, the protection of the environment.

Проектирование материалов на молекулярном и атомарном уровне и манипулирование ими открывает перед учеными огромные возможности для создания новых методов защиты окружающей среды. Уникальные свойства наноматериалов могут дать ощутимые преимущества в методах производства энергии, ее эффективного использования, водопользования, а также восстановления окружающей среды [1].

Основная экономическая проблема современности – поиск альтернативных и возобновляемых источников энергии. Основные надежды в этой области сейчас связаны с использованием силы ветра, а также с прямым преобразованием солнечной энергии в электрический ток. Эксперты считают, что создание фотогальванических элементов на основе полупроводниковых наночастиц позволит сократить расходы на 80 %. Многообещающими являются

107

также проекты, базирующиеся на использовании слоев синтетических красителей, способных с высокой эффективностью поглощать слабые и рассеянные (диффузные) потоки света. Эта способность достигается именно за счет особенностей структуры нанопокрытия, содержащего частицы красителя. Применение таких наноструктурных материалов уже сейчас позволяет повысить эффективность поглощения света на 8 % и КПД преобразования энергии на 12 %. Дешевизна исходных материалов и простота производства наноструктур с красителями делает производство таких преобразователей экономически выгодным даже при существующем уровне разработок.

Прогресс в полимерной электронике позволяет создать гибкие, механически подвижные и экономически выгодные солнечные батареи, которыми в будущем можно будет покрывать стеклянные перекрытия и сводчатые поверхности зданий большой площади. В далеком будущем можно представить себе даже функциональную интеграцию элементов из органических солнечных элементов в обычную одежду. Технически проблема сводится лишь к повышению эффективности преобразования энергии такими устройствами, которая в настоящее время находится на уровне 3 %.

Большинство экспертов уверены, что будущее энергетики связано с использованием водорода, который станет основным горючим для производства всех остальных видов электрической и тепловой энергии. Водородная энергетика, в свою очередь, предполагает эффективное получение, накопление и расход водорода, включая крошечные наноячейки хранения водорода (для мобильных устройств) и очень мощные аккумулирующие батареи для децентрализованного снабжения электричеством и теплом домов, стационарных промышленных и транспортных устройств и т.д. Ожидается, что нанотехнологии должны сыграть очень важную роль в решении некоторых задач, связанных с предполагаемым «круговоротом» водорода в промышленности и бытовой технике [2].

Ключевой проблемой является накопление и хранение газообразного водорода, особенно в мобильных и миниатюрных устройствах, где не может быть и речи о сжижении водорода под давлением или его охлаждении до сверхнизких температур. Высокоперспективными материалами для этих целей представляются нанопористые вещества со специфически большой активной поверхностью. Исследователи возлагают большие надежды на металлоорганические сотовые структуры, типа нанокластеров из частиц окиси цинка, химически связанных терефталевыми лигандами. Из этих веществ легко создаются крупные по размеру и легкие пористые решетки с открытыми порами и каналами нанометрового размера. Такие пористые твердые тела при малом весе (плотность 0,59 г/м3) обладают высоким значением внутренней поверхности пор (около 3000 м2/г), значительно превосходящим соответствующие параметры для углеродных нанотрубок (200 м2/г), цеолитов (700 м2/г) и активированных углей (800–2000 м2/г).

108

По-видимому, такие вещества разумнее применять для создания не крупных аккумуляторов энергии, а небольших транспортабельных батарей и топливных элементов, а также, например, миниатюрных источников питания для компьютеров, портативных видеокамер, мобильных телефонов

ибеспроводных приборов. Для промышленности и экономики имело бы большое значение достижение 10 % накопительной емкости (в пересчете на вес водорода относительно общего веса конструкции), когда топливные элементы станут примерно в 10 раз превосходить по энергоемкости существующие литиевые аккумуляторы. В целом, стоит отметить, что наноструктурные материалы приобретают все большее значение в разработках и производстве электродов, катализаторов и мембран топливных элементов.

Реальный рывок к экологически чистой водородной энергетике произойдет лишь тогда, когда будут разработаны экономически выгодные методы получения водорода из воды, что позволит окончательно отказаться от использования ископаемых углеводородов. Прогнозировать время этого принципиального изменения основ энергетики почти невозможно, тем более, что эта проблема связана не только с технологическими разработками, но

иглобальными экономическими вопросами, включая ситуацию с запасами ископаемых видов топлива. Согласно оценкам, сегодняшняя годовая потребность в нефти составляет 3,4 млрд т, а достаточно точно разведанные ее запасы (с учетом стандартных технологий добычи) соответствуют примерно 140 млрд т. По некоторым предположениям, еще 100 млрд т нефти могут содержать месторождения в арктической зоне и морских глубинах. В настоящее время добыча нефти в этих регионах затруднена по различным техническим причинам. Например, в северных районах из-за низкой температуры нефть обладает высокой вязкостью, в результате чего многие современные технологии ее добычи оказываются малоэффективными.

Еще одно направление использования нанотехнологий в энергетике и экологии связано с созданием новых высокоэффективных изоляционных материалов. Например, создаваемый на основе нанопористой кремниевой кислоты материал по своим теплоизоляционным характеристикам (коэффициент теплопроводности около 18 мВт/мК) значительно превосходит используемые в настоящее время изоляторы. Кроме того, нанопористые материалы можно комбинировать с вакуумной изоляцией, что позволяет дополнительно уменьшить теплопроводность (лежащий в основе этого механизм заключается в том, что средняя свободная длина пути молекул воздуха превышает размер пор, в результате почти полностью подавляется конвекция). На сегодня объем мирового рынка микропористых изоляционных материалов уже составляет примерно 150 млн долл., и в будущем ожидается его рост и развитие, поскольку такие материалы имеют оченьбольшой диапазон применения.

109

Нехватка чистой воды является большой экологической проблемой, особенно в развивающихся странах с военными конфликтами и частыми стихийными бедствиями. Рост народонаселения и интенсивное ведение сельского хозяйства связаны с постоянно растущим потреблением чистой воды, поэтому все более актуальными становятся поиски новых методов ее очистки. Применение наноматериалов может помочь улучшить существующие, а также создать совершенно новые технологии и материалы, используемые для очистки воды.

Использование керамических мембран позволяет очищать воду. Эти мембраны и фильтры разнообразных размеров используются для разделения веществ. В зависимости от своих свойств им удается выполнять эту работу с переменным успехом. При ультрафильтрации создается повышенное давление с одной стороны мембраны, которое способствует прониканию компонентов с малым молекулярным весом сквозь поры. При этом более крупные молекулы могут перемещаться только вдоль мембраны и не проникают сквозь поры из-за своего размера. Полунепроницаемая ультрафильтрационная мембрана имеет поры величиной от 0,0025 до 0,01 мкм.

Наноструктурные материалы находят все возрастающее применение в процессах переработки и обезвреживания отходов, от окисления органических загрязнителей с помощью частиц ТiO2 до связывания атомов тяжелых металлов наномасштабными поглотителями. Во многих случаях в качестве агентов окисления могут использоваться активированные облучением частицы (в растворах или аэрозолях). Недавно было обнаружено, что наноразмерные частицы ТiO2, подвергнутые УФ-облучению, могут очищать воздух от различных загрязнителей, включая опасные органические соединения, клетки, вирусы и ядовитые химикаты. Наноразмерные частицы после соответствующей химической обработки их поверхности (образования производных соединений) лигандами или реагентами могут эффективно связывать атомы тяжелых металлов или пассивировать загрязненные поверхности. Кроме того, предполагается, что нанотехнологии позволят так организовать химические производственные процессы, что в ходе их будет образовываться меньше отходов.

Одним из способов применения нанотехнологии выступает использование нанокатализаторов – веществ или материалов, которые обладают каталитическими свойствами и имеют по крайней мере один наноразмер и благодаря увеличению поверхностной площади обладают большей контактной поверхностью и более эффективно реагируют, чем сплошные материалы. Нанокатализаторы можно использовать, например, для очистки загрязненных грунтовых вод, в обычных устройствах для очистки воды, а затем восстанавливать их, т.е. возвращать в рабочее состояние, с помощью наномембран.

110