714

.pdfВыбор структуры абразивного инструмента зависит от его назначения, свойств обрабатываемого материала и других условий.

Под концентрацией алмазов понимают содержание алмазных зерен в единице объема алмазоносного слоя. За 100%-ную концентрацию алмазов принято содержание 0,878 мг алмазных зерен в 1 мм3 (или 4,39 карата в 1 см3) алмазоносного слоя. Алмазные инструменты изготавливают с концентрацией алмазов 25, 50, 100, 150 %.

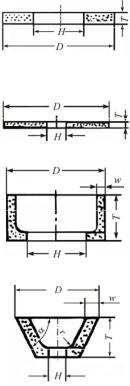

Виды и классификация профилей шлифовальных кругов.

ГОСТ 2424–83 регламентирует выпуск 14 профилей шлифовальных кругов диаметром 3...1600 мм, толщиной 6...250 мм. Наиболее характерные типовые формы шлифовальных кругов приведены в табл. 17, 18.

Маркировка шлифовальных кругов необходима для удобства их эксплуатации. Характеристики шлифовального круга наносятся на его торцовую поверхность. Например, абразивный круг типа 1, имеющий наружный диаметр 500 мм, высоту 50 мм, диаметр посадочного отверстия 305 мм, материал абразива – белый электрокорунд марки 25А, зернистость 10-П, твердость С2, структуру № 7, керамическую связку марки К5, рабочую скорость 35 м/с, 1-й класс неуравновешенности, класс точности А, маркируется следующим образом: 1 500×50×305 25А 10-П С2 7 К5 35 м/с 1 клА.

Маркировка алмазных шлифовальных кругов производится следующим образом. Указывается форма, основные размеры круга и алмазоносного слоя, зернистость, связка, концентрация и количество алмазов в круге (в каратах), а также наименование предприятияизготовителя или его товарный знак, номер круга и год его изготовления. Например, в круге 11А2 150×10×3×32 с характеристикой АС2 10 Б1 2 29 № 8–90 маркировка имеет следующие значения: 11А2 – алмазный круг чашечный, конический; 150 – наружный диаметр круга, мм; 10 – зернистость алмазного порошка; Б1 – связка бакелитовая первая (с наполнителем из карбида бора); 2 – относительная концентрация алмазов в алмазоносном слое, % (цифрами 1, 2, ..., 6 обозначается соответственно 25, 50, 75, 100, 125 и 150%-ная кон-

291

|

|

|

Таблица 17 |

|

|

Типовые формы абразивных кругов |

|||

|

|

|

|

|

Вид |

Обо- |

Эскиз сечения |

Назначение |

|

кругов |

значения |

инструмента |

||

|

||||

Плоские |

1 |

|

Круглое наружное, внут- |

|

прямого |

|

|

реннее и бесцентровое |

|

профиля |

|

|

шлифование, плоское шли- |

|

|

|

|

фование периферией круга, |

|

|

|

|

резьбошлифование, заточ- |

|

|

|

|

ка резцов |

|

|

|

|

|

|

Диски |

41 |

|

Отрезание, прорезание па- |

|

|

|

|

зов |

|

|

|

|

|

|

Чашки |

6 |

|

Плоское шлифование тор- |

|

цилинд- |

|

|

цом круга |

|

рические |

|

|

|

|

|

|

|

|

|

Чашки |

11 |

|

Заточка и доводка инстру- |

|

кониче- |

|

|

мента |

|

ские |

|

|

|

|

|

|

|

|

|

центрация); 29 – содержание алмазного порошка, карат; 8 – заводской номер круга; 90 – год изготовления круга.

Инструмент, изготовленный из эльбора, маркируется подобно алмазному. Например, маркировка 11А2 150×10×3×32 Л10 Б1 6 58 № 43–90 читается так: чашечный круг диаметром 150 мм с рабочим

292

|

|

|

|

|

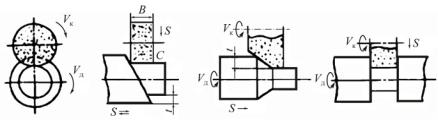

Таблица 18 |

|

|

Типовые формы алмазных кругов |

|

||

|

|

|

|

|

|

Вид |

Обо- |

Эскиз сечения |

|

Назначение |

|

кругов |

зна- |

инструмента |

|

||

|

чения |

|

|

|

|

Плоские |

1А1 |

|

Обработка |

цилиндриче- |

|

прямого |

|

|

ских и плоских поверхно- |

||

профиля |

|

|

стей на круглошлифоваль- |

||

|

|

|

ных и |

плоскошлифоваль- |

|

|

|

|

ных станках |

|

|

|

|

|

|

||

Плоские |

6А2 |

|

Заточка и доводка резцов |

||

с выточ- |

|

|

на заточных станках типа |

||

кой |

|

|

С-194 |

|

|

|

|

|

|

||

Чашеч- |

11А2 |

|

Заточка и доводка резцов, |

||

ные ко- |

|

|

задних |

поверхностей зен- |

|

ниче- |

|

|

керов, |

разверток сборных |

|

ские |

|

|

резцов |

на |

универсально- |

|

|

|

заточных и |

специальных |

|

|

|

|

станках |

|

|

|

|

|

|

||

Тарель- |

12R9 |

|

Заточка и доводка много- |

||

чатые |

|

|

лезвийного |

инструмента |

|

|

|

|

по передней поверхности |

||

|

|

|

|

|

|

слоем высотой 10 мм и толщиной 3 мм, диаметр посадочного отверстия 32 мм, эльборовое зерно (Л), зернистость 10, связка Б1, концентрация 150 %, количество эльбора в круге 58 каратов; 43 – заводской номер круга; 90 – год изготовления круга. Концентрация 100 % в эльборовых кругах не указывается.

293

5.5.2. Виды шлифования. Элементы режима резания при круглом наружном шлифовании

Наиболее распространенными видами шлифования являются круглое (наружное и внутреннее), плоское, бесцентровое (наружное и внутреннее), фасонное, зубошлифование и резьбошлифование. Процесс шлифования обычно осуществляется при помощи трех движений: вращения шлифовального круга, вращения или возвратнопоступательного движения обрабатываемой детали и движения подачи, осуществляемого кругом или обрабатываемой деталью.

Скоростью резания при шлифовании является скорость вращения шлифовального круга Vк

Vк = πDnд /1000 · 60, м/с,

где D – диаметр круга, мм;

n – число оборотов круга в мин.

Скорость вращения обрабатываемой детали

V = πDnд /1000, м/мин,

где D – диаметр обрабатываемой детали, мм; пд – число оборотов детали в мин.

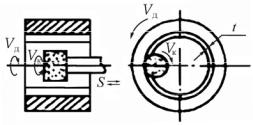

Существуют три способа наружного круглого шлифования: шлифование продольной подачей; шлифование за один проход – глубинное; шлифование методом врезания (рис. 134).

а |

б |

в |

Рис. 134. Схемы круглого наружного шлифования: а – с продольной подачей; б – глубинное; в – методом врезания

294

Шлифование с продольной подачей (рис. 134, а) применяют при обработке относительно длинных (нежестких) деталей. Глубина резания, равная поперечной подаче, измеряется за время двойного продольного хода детали. При черновом шлифовании стали S =

= 0,01…0,07 мм/дв. ход; при чистовом S = 0,005…0,02 мм/дв. ход.

Величина продольной подачи выбирается в зависимости от ширины круга В. Для чернового шлифования S = (0,3…0,85)В, для чистового

S = (02…0,3)В, мм/об.

Шлифование глубинное применяется при обработке жестких относительно коротких деталей. Припуск в данном случае снимается за один проход. Подача S = 1...6 мм/об. Чем больше диаметр обработки, тем больше подача.

Шлифование методом врезания применяется при обработке деталей относительно малой длины, особенно при шлифовании фасонных поверхностей. Поперечную подачу S принимают 0,02…0,07 мм/об.

Внутреннее шлифование. При внутреннем шлифовании (рис. 135) круг и деталь вращаются в разные стороны.

Рис. 135. Схема внутреннего шлифования

Скорость резания определяется так же, как скорость вращения круга, хотя действительная скорость резания больше скорости круга на величину Vд вращения детали. Учитывая, что скорость вращения детали во много раз меньше скорости круга, ее в расчет не принимают.

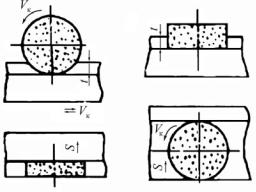

Плоское шлифование. Плоское шлифование (рис. 136) осуществляется периферией круга и торцом. Применяется при обработке нежестких и массивных деталей.

295

аб

Рис. 136. Схема плоского шлифования: а – периферией круга; б – торцом круга

Для плоского шлифования t выбирается в зависимости от толщины обрабатываемой детали в пределах 0,05…0,1 мм.

5.5.3. Физическая сущность процесса шлифования, особенности образования поверхностного слоя

При шлифовании толщина среза измеряется сотыми и тысячными долями миллиметра. Процесс стружкообразования при снятии тонких стружек в значительной мере определяется отношением K = а/ρ, где а – толщина среза; ρ – радиус округления лезвия.

Чем больше K, тем в более благоприятных условиях протекает процесс стружкообразования и становится сходным с процессом стружкообразования при снятии толстых стружек.

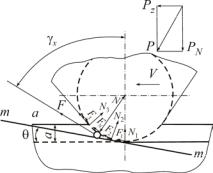

Процесс стружкообразования при обработке пластичных металлов со снятием тонких стружек можно представить следующим образом (рис. 137). На округленном участке лезвия действуют нормальные силы Р1, Р2, Р3, ..., Рn. Составляющие этих сил Рс1, Рс2, …, Рсп обеспечивают скалывание элементов стружки.

В точке 1 толщина среза а = 0, также равна нулю сила Р1, а передний угол в этой точке γ1 = 90°. С увеличением толщины среза при

296

Рис. 137. Процесс стружкообразования при шлифовании

а1 < а2 < ... < аn уменьшается отрицательный передний угол γ1 < γ2 < < … < γп и увеличиваются силы скалывания Рс1 < Рс2 < ...<Рсп. При малых значениях силы, вызывающей скалывание элемента стружки, т.е. при малой величине K, срезания материала не произойдет. На этом участке слой материала, подлежащий удалению, будет сминаться, подвергаясь деформации. При этом возникают высокие удельные давления, измеряемые тысячами и десятками тысяч Н/мм2. Рассмотренную схему срезания тонкой стружки можно применять к процессу резания абразивным зерном. При шлифовании возникают мгновенные высокие температуры, вследствие чего обрабатываемый материал в зоне резания становится более пластичным. Это создает возможность срезания стружки округлым лезвием при довольно больших отрицательных передних углах, например при γ = –50°, где K = 0,5…0,6. При K = 1 процесс срезания стружки становится стабильным для всех условий.

К примеру, электрокорунд зернистостью 16 имеет среднее зна-

чение ρ = |

13·10–3 мм; у синтетического алмаза зернистостью 12 |

ρ = 2,2·10–3 |

мм; у естественного алмаза ρ = 3,3·10–3 мм. |

Таким образом, зерна алмаза являются более острыми, чем абразивные зерна. Это позволяет при использовании алмазного круга снимать более тонкие стружки.

297

Кроме того, чем острее лезвие, тем меньше нагрузка на зерно и ниже температура резания. Все это приводит к повышению точности и чистоты обрабатываемой поверхности.

|

Наибольшее влияние на процесс |

|

шлифования оказывает толщина среза, |

|

так как она в значительной мере опре- |

|

деляет удельную силовую нагрузку на |

|

абразивное зерно и износ круга. В свя- |

|

зи с тем, что зерна в круге расположе- |

|

ны хаотично, то, как бы близко они ни |

|

находились, работа двух соседних зе- |

Рис. 138. Схема определения |

рен происходит в разных плоскостях. |

В этом случае стружка имеет форму |

|

максимальной толщины среза |

чечевицы (рис. 138). |

Максимальная толщина среза определяется по формуле

аmах = t ~ х ± у, мм,

где t – глубина резания;

х – величина упругого отжатая шлифовального шпинделя и обрабатываемой детали в сторону уменьшения толщины стружки;

у – некоторая часть выступа (+) или впадины (–), оставшейся неснятой при предыдущем проходе. Абразивные зерна выступают на поверхности круга на разную величину. Поэтому чем больше t, тем большее количество зерен участвуют в работе и большее число царапин возникают в единицу времени. С увеличением же числа царапин в единицу времени повышается чистота обработанной поверхности.

Большое влияние на процесс шлифования оказывает мгновенная температура в местах контакта абразивных зерен с обрабатываемым материалом. При высоких температурах возможны изменения механических свойств и микроструктуры поверхностного слоя обрабатываемой детали, а также возникновение на отдельных участках обработанной поверхности напряжений, превосходящих предел прочности, что приводит к образованию трещин. В связи с этим необходимо стремиться, чтобы θ при шлифовании была минимальной.

298

Исследованиями профессора Д.А. Маталина установлено, что самая большая температура концентрируется в тонком поверхностном слое. Снижение θ шлифования достигается применением СОТС и выбором оптимальной характеристики шлифовального круга. При работе алмазным кругом мгновенная температура ниже, чем при шлифовании абразивным кругом. Это объясняется тем, что алмазное зерно острее абразивного, а поэтому, естественно, прилагаются меньшие усилия резания. Кроме того, алмаз обладает хорошей теплопроводностью, что способствует быстрому отводу тепла из зоны резания.

5.5.4. Силы резания при шлифовании

При шлифовании силы резания обычно небольшие, в среднем не более 300…400 Н, так как в процессе обработки снимается стружка малого сечения. Вместе с тем мощность при шлифовании, т.е. энергия, затрачиваемая на шлифование, может быть значительна ввиду большой скорости резания.

Вследствие округления вершин абразивных зерен и срезания тонких стружек процесс шлифования осуществляется с большими углами резания, порядка 130…145°. Рассмотрим силы, действующие на абразивное зерно (рис. 139). Силу Р, действующую на поступательно перемещающееся зерно, разложим на две составляющие: силу Рz, действующую в направлении скорости резания, и силу

РN, прижимающую зерно к обрабатываемой поверхности. На переднюю поверхность зерна действуют элементарные нормальные силы

N1, N2, ..., Nn и силы трения F1, F2, ..., Fn. 299

Элементарные силы заменим суммарными F и N, приложенными в точке х, и тогда из условия равновесия сил имеем

Рz = N(cos γx – µ · sin γx); |

(5) |

РN = N(sin γx + µ · cos γx), |

(6) |

где γx – передний угол режущего элемента в точке х.

Анализ уравнений (5) и (6) показывает, что сила РN > Рz. Произведение силы Р, действующей на одно абразивное зерно, на количе-

ство зерен, одновременно участвующих в работе, равно суммарной силе резания R, действующей на шлифовальный круг. Эту силу, так же как и при продольном точении, разлагают на три составляющие силы: тангенциальную Рz, радиальную Ру и осевую Рх (рис. 140). Как правило, сила Ру больше

Рис. 140. Силы резания при силы Рz примерно в 1,5…3 раза. Сила Рх |

|

круглом шлифовании |

значительно меньше силы Рy. |

|

|

Следует отметить, что при работе алмазными кругами силы ре- |

|

зания меньше, чем при работе абразивными кругами. Это объясняется тем, что алмазные зерна более острые, а при использовании круга на бакелитовой связке последние обладают лучшей самозатачиваемостью.

5.5.5.Износ и стойкость абразивного инструмента

Взависимости от условий шлифования круг может работать как

врежиме затупления, так и в режиме самозатачивания. Под самозатачиванием понимается способность круга обновлять свою рабочую поверхность под влиянием сил резания. Если поры круга в процессе шлифования забиваются стружкой и частицами износа, то круг теряет свои режущие свойства еще до того, как его зерна затупятся, и пределом стойкости круга является процесс «засаливания» круга, т.е. забивание пор стружкой. Когда же круг не «засаливается», его стойкость лимитируется затуплением зерен. Самозатачивание круга

300