623

.pdfМинистерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение высшего образования «Пермский национальный исследовательский политехнический университет»

Д.В. Саулин

МАТЕМАТИЧЕСКОЕ МОДЕЛИРОВАНИЕ ХИМИКО-ТЕХНОЛОГИЧЕСКИХ СИСТЕМ

Утверждено Редакционно-издательским советом университета

в качестве конспекта лекций

Издательство Пермского национального исследовательского

политехнического университета

2016

УДК 66.011:66.02 С12

Рецензенты:

канд. хим. наук, доцент Н.П. Углев (Пермский национальный исследовательский политехнический университет);

канд. техн. наук И.С. Пузанов (ООО «Пеноситал», г. Пермь)

Саулин, Д.В.

С12 Математическое моделирование химико-технологических систем: конспект лекций / Д.В. Саулин. – 2-е изд., доп. – Пермь: Изд-во Перм. нац. исслед. политехн. ун-та, 2016. – 80 с.

ISBN 978-5-398-01609-3

Изложены общие характеристики химико-технологических систем (ХТС), задачи, решаемые при их проектировании. Рассмотрены методы синтеза и расчета ХТС, анализа их структуры. Даны основы построения программных продуктов для расчета ХТС, а также освещены некоторые вопросы оптимизации.

Предназначено для бакалавров химико-технологических специальностей, изучающих курс «Моделирование химико-технологических систем».

УДК 66.011:66.02

ISBN 978-5-398-01609-3 |

© ПНИПУ, 2016 |

|

ОГЛАВЛЕНИЕ |

|

ВВЕДЕНИЕ..................................................................................................................... |

4 |

|

1. |

ОБЩАЯ ХАРАКТЕРИСТИКА ХТС........................................................................... |

5 |

1.1. Понятия ХТП и ХТС и их связь. Элемент ХТС............................................ |

5 |

|

1.2. Типовые технологические операторы ХТС ................................................. |

9 |

|

1.3. Виды технологических связей между операторами ................................. |

10 |

|

1.4. Свойства ХТС............................................................................................... |

13 |

|

2. |

ЗАДАЧИ, РЕШАЕМЫЕ ПРИ ПРОЕКТИРОВАНИИ ХТС..................................... |

15 |

3. |

СИНТЕЗ ХТС............................................................................................................ |

18 |

4. |

ОСНОВНЫЕ МЕТОДЫ РАСЧЕТА ХТС................................................................ |

22 |

4.1. Интегральные и декомпозиционные методы расчета ХТС...................... |

22 |

|

4.2. Анализ структуры ХТС................................................................................. |

28 |

|

4.3. Детерминированные и статистические модели элементов ХТС............. |

37 |

|

|

4.3.1. Основы построения детерминированных |

|

|

математических моделей элементов ХТС....................................... |

38 |

|

4.3.2. Основы построения статистических моделей элементов ХТС...... |

45 |

5. |

ОСНОВНЫЕ ПРОГРАММНЫЕ ПРОДУКТЫ ДЛЯ РАСЧЕТА ХТС.................... |

61 |

6. |

ОПТИМИЗАЦИЯ, КРИТЕРИЙ ОПТИМАЛЬНОСТИ............................................ |

73 |

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ......................................................... |

78 |

|

3

ВВЕДЕНИЕ

Современное химическое производство представляет собой сложную химико-технологическую систему (ХТС), состоящую из большого количества аппаратов и технологических связей между ними, действующих как единое целое. Таким образом, разработка и эксплуатация данного производства будет требовать наличия знаний, связанных не только с процессами, но и непосредственно с особенностями работы технологической системы (ХТС).

Хорошо известно, что основная задача разработки нового производства или модернизации существующего заключается в создании такого объекта, который позволит получать продукцию заданного качества в требуемом объеме наиболее экономически целесообразным путем с учетом взаимного влияния отдельных стадий производства друг на друга. В свою очередь, при эксплуатации существующего производства также необходимо таким образом управлять процессами с учетом их взаимосвязи, чтобы при высокой производительности и низких капитальных и текущих затратах обеспечить получение продукта требуемого качества. При этом необходимо не только понимать принципы организации и функционирования производства, заложенные в технологическую схему при ее проектировании, но и учитывать колебания на рынке сырья и продукции, изменения параметров сырья, требований к конечной продукции, а также непрерывное изменение параметров работы оборудования вследствие расходования его ресурсов в процессе работы, возможных аварий, пусков, остановок и т.д. Таким образом, инженерные кадры, которые в будущем будут управлять производством и проводить его реконструкцию должны понимать, что любое производство является технологической системой, элементы которой взаимосвязаны и влияют друг на друга посредством потоков вещества и энергии. По этим причинам наряду с курсами «Общая химическая технология», «Процессы и аппараты химической технологии», «Моделирование химико-технологических процессов» и т.п. дисциплина «Моделирование химико-технологических систем» приобретает все больший вес.

Целью преподавания дисциплины является ознакомление студентов с основными принципами и методами синтеза, анализа, моделирования и оптимизации технологических схем, т.е. замкнутых и разомкнутых химико-технологических систем с учетом взаимодействия между аппаратами при существующих технологических и аппаратурных ограничениях, требованиях по производительности и качеству продукции и т.п.

4

1.ОБЩАЯ ХАРАКТЕРИСТИКА ХТС

1.1.Понятия ХТП и ХТС и их связь. Элемент ХТС

Как известно, любое химическое производство представляет собой совокупность большого количества аппаратов, внутри которых протекают различные технологические процессы (ХТП), взаимосвязанные между собой потоками сырья, продуктов и энергоносителей. Так как химическое производство перерабатывает определенное сырье и выпускает конкретную продукцию, можно заключить, что весь комплекс взаимосвязанных аппаратов и потоков работает в масштабах переработки сырья и выпуска продукции как единое целое, т.е. как система.

Химико-технологической системой (ХТС) называется совокуп-

ность взаимосвязанных технологическими потоками и действующих как единое целое аппаратов, в которых осуществляется определенная последовательность технологических операций с целью выпуска конкретной продукции.

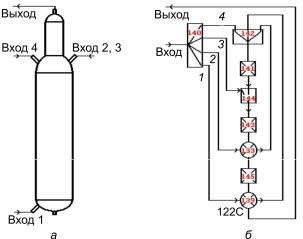

Необходимо отметить, что, в свою очередь, технологические аппараты также могут представлять собой достаточно сложные технологические системы. Следовательно, в случае необходимости их также можно рассматривать как ХТС. Рассмотрим эти варианты на примере трехполочной колонны синтеза аммиака, являющейся составной частью производства аммиака (рис. 1.1).

Вслучае если нет задачи рассматривать проходящие внутри реактора процессы, колонна синтеза представлена как единый вертикальный цилиндрический аппарат (см. рис. 1.1, а), в который по одним патрубкам входит азотоводородная смесь, а по другим выходит конвертированный газ. Таким образом, если нет необходимости рассматривать процессы, происходящие внутри колонны, то ее можно изобразить как адиабатный стехиометрический реактор с заданной степенью превращения.

Вслучае если требуется изучить влияние процессов, происходящих внутри колонны (например, определить требуемое количество катализатора по слоям, активность катализатора, требуемую поверхность теплообмена и т.п.), необходимо рассматривать колонну с учетом ее элементов, функционально влияющих на работу аппарата, например, на уровне технологических операторов (см. рис. 1.1, б).

5

В этом случае она будет состоять из трех слоев катализатора 141, 143 и 145, двух теплообменников 133 и 139, двух смесителей потоков 142 и 144 и делителя потока 140.

Рис. 1.1. Схемы колонны синтеза аммиака:

а– общая схема колонны (аппарата) синтеза аммиака;

б– операторная технологическая схема колонны синтеза аммиака

Таким образом, в зависимости от поставленной задачи ХТС может быть представлена на любом уровне сложности ее элементов.

Элементом ХТС называется часть ХТС, которая в конкретном рассмотрении является неделимой.

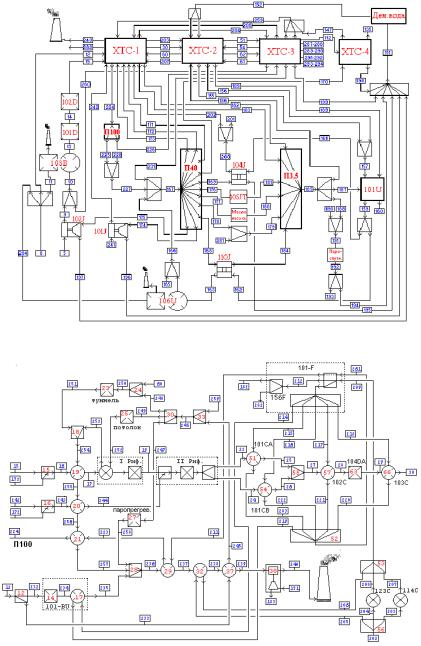

В качестве более сложного примера приведем технологическую схему производства аммиака (рис. 1.2, 1.3). Элементами ХТС производства аммиака являются элементы, условно называемые ХТС-1, ХТС-2, ХТС-3 и ХТС-4 (см. рис. 1.2), включающие процессы первичного и вторичного риформинга, конверсии монооксида углерода, поташной очистки конвертированного газа от диоксида углерода, метанирования, синтеза аммиака и аммиачной холодильной установки, однако при конкретном рассмотрении ХТС нет необходимости детализации данных элементов. Таким образом, на рис. 1.2 они представлены соответствующими модулями (своеобразными «черными ящиками»), выполняющими функции преобразования входных параметров в выходные. В случае необходимости каждый из этих элементов может быть детализован. Например, детализация элемента ХТС-1 в операторном виде представлена на рис. 1.3.

6

Рис. 1.2. Функциональная схема производства аммиака

Рис. 1.3. Операторная схема ХТС-1

7

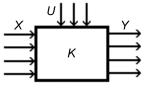

В свою очередь, в случае необходимости можно более подробно детализовать и каждый из операторов данной операторной схемы. Таким образом, в общем виде как сама технологическая система, так и каждый ее элемент, который также является технологической системой, но младшего иерархического уровня, выполняют функции преобразования входных параметров в выходные. Принципиальная схема элемента ХТС для любого уровня иерархии изображена на рис. 1.4.

Рис. 1.4. Принципиальная схема элемента ХТС

В принципиальной схеме элемента ХТС (рис. 1.4):

–к входным и выходным технологическим параметрам (X, Y) относятся параметры технологических потоков: температура, расход, состав, давление, теплота и т.д.;

–к параметрам управления (U): степень открытия заслонки, мощность двигателя компрессора и т.д.;

–к параметрам установки (К): текущая активность катализатора, активная поверхность теплообменника и т.д.

Поскольку входные и выходные технологические параметры характеризуют потоки вещества и энергии, то как для режима работы всей установки, так и для режима работы каждого ее элемента можно составить материальный и энергетический балансы. Таким образом, выходные технологические параметры будут зависеть от входных технологических параметров, параметров управления и параметров установки:

Y = f (X, U, K). |

(1.1) |

В данном уравнении функция f является функцией преобразования входных параметров в выходные и характеризует протекающие процессы, которые с достаточной степенью точности могут быть отображены через совокупность физико-химических закономерностей, связывающих температуру, давление, объем, концентрацию и т.д.

8

Таким образом, каждый элемент ХТС представляет собой некую подсистему, являющуюся одновременно элементом ХТС.

С целью классификации элементов ХТС применяется иерархический принцип. Обычно различают четыре основных уровня иерархии элементов (подсистем) ХТС:

1)типовые ХТП и их совокупность в масштабах машин и аппаратов;

2)агрегаты и комплексы, представляющие совокупность типовых процессов в масштабах производств и их отдельных участков;

3)совокупность производств в масштабе выпуска товарной продукции;

4)химическое предприятие в целом.

Данное деление является условным, следовательно, в зависимости от конкретной задачи может появиться необходимость, например, рассмотреть типовые ХТП на уровнях подсистем их элементов (уровень ниже первого) или рассмотреть совокупность предприятий в региональном масштабе (уровень выше четвертого). Однако при переходе на другие уровни или при одновременном рассмотрении ХТС на различных уровнях всегда необходимо учитывать единые принципы построения элементов (подсистем) ХТС и их функционирования.

1.2. Типовые технологические операторы ХТС

Как было показано выше, существует множество иерархических уровней представления ХТС. Однако при рассмотрении ХТС с целью ее расчета с составлением теплового и материального балансов рекомендуется использовать в качестве низшего уровня представления элементов ХТС типовые технологические операторы, соответствующие первому уровню представления ХТС.

Из всего множества технологических процессов принято различать семь типовых технологических операторов, с использованием которых возможно синтезировать ХТС любой сложности.

Типовые технологические операторы обычно делят на основные и вспомогательные.

Различия между основными и вспомогательными операторами заключаются в том, что основные технологические операторы обеспечивают функционирование ХТС в требуемом целевом направлении, а вспомогательные повышают эффективность функционирования системы.

9

Основные |

Вспомогательные |

|

технологические операторы |

технологические операторы |

|

− химического превращения |

− нагрева и охлаждения |

|

− смешения |

− сжатия и расширения |

|

− разделения |

− изменения агрегатного |

|

состояния вещества |

||

|

||

− межфазного массообмена |

|

Математическое описание типовых технологических процессов достаточно хорошо дается в специальной литературе и подробно рассматривается в курсе «Моделирование ХТП».

1.3. Виды технологических связей между операторами

Известно, что технологическая система состоит не только из технологических операторов, а реально становится системой только после образования связей между данными операторами. При всей сложности ХТС существуют типовые соединения операторов. К ним относятся: последовательное соединение, параллельное соединение, последовательно-обводное (байпасное) соединение и рециркуляционное соединение (рис. 1.5).

а |

б |

в |

г |

Рис. 1.5. Виды технологических соединений операторов:

а– последовательное; б – параллельное; в – байпасное;

г– рециркуляционное

10