358

.pdfМинистерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Пермский национальный исследовательский политехнический университет»

ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ УСТАЛОСТИ ПОРОШКОВОГО СТРУКТУРНО-НЕОДНОРОДНОГО МАТЕРИАЛА ПРИ ДВУОСНОМ (РАСТЯЖЕНИЕ–КРУЧЕНИЕ) НАГРУЖЕНИИ

Методические указания по выполнению индивидуальной научно-исследовательской работы студентов, включенной

вобразовательные программы подготовки бакалавров

имагистров по направлению подготовки 150100 «Материаловедение и технологии материалов»

Издательство Пермского национального исследовательского

политехнического университета

2015

Составители А.В. Бабушкин, А.В. Козлова

УДК 620.178.32

Экспериментальное исследование усталости порошкового структурно-неоднородного материала при двуосном (рас- тяжение–кручение) нагружении: метод. указания по выполнению индивид. науч.-исслед. работы студентов / сост. А.В. Бабушкин, А.В. Козлова. – Пермь : Изд-во Перм. нац. исслед. политехн. ун-та, 2015. – 31 с.

Приведены сведения о методах проведения испытаний на многоосную усталость образцов порошкового структурно-неоднородного материала, представлен список рекомендуемой литературы, необходимой для научно-исследовательской работы бакалавров и магистров. Методические указания разработаны на базе Центра экспериментальной механики (ЦЭМ) ПНИПУ.

Выполнение исследований в рамках индивидуальной исследовательской работы предусмотрено программами подготовки бакалавров и магистров по направлению 150100 «Материаловедение и технологии материалов».

Предназначено для бакалавров и магистров по направлению подготовки 150100 «Материаловедение и технологии материалов».

УДК 620.178.32

Работа выполнена в Пермском национальном исследовательском политехническом университете с использованием результатов работ по гранту Правительства Российской Федерации (Постановление № 220 от 9 апреля 2010 г.),

договор № 14.В25.310006 от 24 июня 2013 г.

© ПНИПУ, 2015

|

ОГЛАВЛЕНИЕ |

|

Введение................................................................................................... |

4 |

|

1. |

Подготовка образцов к испытаниям.................................................. |

6 |

2. |

Оценка параметров экспериментального исследования |

|

|

образцов порошкового железа............................................................ |

7 |

3. |

Расчет напряженно-деформированного состояния образцов |

|

|

порошкового железа............................................................................ |

8 |

4. |

Формирование метода проведения испытания |

|

|

на оборудовании Instron .................................................................... |

10 |

5. |

Проведение испытаний..................................................................... |

23 |

6. |

Обработка полученных данных ....................................................... |

27 |

Заключение............................................................................................. |

28 |

|

Список литературы................................................................................ |

29 |

|

3

Введение

Многие элементы реальных конструкций и деталей машин подвергаются действию усилий, переменных во времени, которые повторяются большое число раз. Они разрушаются внезапно при значениях напряжений, меньших предела прочности и даже предела текучести, т.е. материал «устает» [10, 11]. Эксперименты и расчет на усталость требуют больших материальных и временных затрат, но они обязательны, например, для такой отрасли, как авиастроение. С развитием технологий порошковых композитов и применением изделий из них возникла необходимость проводить эксперименты на усталость для данных материалов и иметь математический аппарат для прогнозирования усталостной долговечности. При прогнозировании, как правило, используются данные экспериментов на «простое» нагружение. Под простыми видами нагружения понимаются растяжение-сжатие, чистый изгиб и кручение. Проблемы оценки работы реальных конструкций в реальных условиях – в условиях сложного напряженно-деформированного состояния – остаются нерешенными.

Применение технологических процессов порошковой металлургии при изготовлении деталей и изделий различного назначения позволяет резко повысить коэффициент использования металла (КИМ) – до 96–98 % за счет сокращения отходов при обработке, а также возможного передела отходов в исходный материал (порошок); во многих случаях заменить дефицитные и дорогостоящие металлы и сплавы менее дефицитными и дорогими, понизить энергоемкость и трудоемкость производства, а следовательно, уменьшить себестоимость готовой продукции без снижения, а в ряде случаев – даже при повышении ее эксплуатационных свойств [2, 4].

Материалы данных методических указаний соответствуют на- учно-исследовательскому направлению, связанному с изучением актуальных проблем механического поведения порошковых композитов в условиях сложного напряженно-деформированного состояния при циклическом нагружении. Особенность данного исследова-

4

ния заключается в использовании уникального оборудования Центра экспериментальной механики ПНИПУ.

Целью научно-исследовательской работы является изучение усталостной прочности и долговечности образцов порошкового материала в условиях сложнонапряженно-деформированного состояния при проведении испытаний на двуосное (растяжение-сжатие и кручение) синхронное циклическое нагружение.

К задачам исследования можно отнести:

–выбор тематики исследований в области экспериментального изучения усталости порошковых композитов при сложнонапряженном состоянии;

–определение путей решения проблемы исследований;

–ознакомление с методикой проведения испытаний на двуосное (растяжение-сжатие и кручение) синхронное циклическое нагружение;

–подготовка образцов для испытания;

–проведение испытания на двуосное синхронное циклическое нагружение образцов порошкового металла;

–проведение анализа напряженно-деформированного состояния (НДС) образцов порошкового структурно-неоднородного материала в зоне разрушения;

–построение по полученным результатам кривых усталости

ипроведение сравнительного анализа экспериментальных данных с расчетными,

–оформление и представление результатов исследования в виде технического отчета, а при получении новых научных результатов и эффектов – в виде научной статьи.

Экспериментальное оборудование: сервогидравлическая двухосевая (растяжение-сжатие / кручение) испытательная система Instron 8850 (100кН/1000Нм).

Выполнение исследований в рамках индивидуальной исследовательской работы может быть предусмотрено для подготовки дипломной работы бакалавров и магистерской диссертации по направлению 150100 «Материаловедение и технологии материалов».

5

1. Подготовка образцов к испытаниям

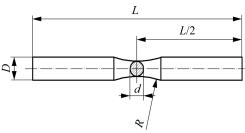

Для испытаний на циклическую прочность и долговечность используются осесимметричные металлические образцы, имеющие размеры: длина L = 125 мм, максимальный диаметр D = 12 мм, радиус образующей R = 50 мм, минимальный диаметр шейки d = 8 мм

(рис. 1).

Рис. 1. Схема образца для испытаний

Материал образцов должен быть макроизотропным, например, таким, как зернистый пористый композит на основе технически чистого железа ПЖР3.200.28 [5, 8]. В данном случае пористость материала варьировалась специально на стадии изготовления образцов и составляла от 3 до 15 %.

Подготовка образцов порошкового железа при установке в испытательную машину включает в себя индивидуальный контроль геометрических размеров каждого образца, его расположения в захватах машины, а также соответствующих параметров нагружения. При контроле расположения образца в захватах необходимо провести расчет смещения оси образца относительно оси машины по известным геометрическим формулам (рис. 2). Расчет заключается в следующем:

Длины отрезков AB, CB, OD, EF, OF известны.

Из |

ABC найдем |

sin α = |

CB |

(мм). Из ADO определим |

|

|

|

|

|

AB |

|

OA = |

OD |

(мм). |

|

|

|

sin α |

|

|

|

||

|

|

|

|

|

|

6

По теореме Пифагора из |

ABC определим: |

AC = AB2 − CB2 (мм), |

AE = AF − EF (мм), EC = AC − AE (мм), |

CO = AO − AC (мм). |

|

Рис. 2. Геометрическое представление схемы расположения образца в захватах машины

Если при расчетах выявляется большое смещение оси, то ищутся способы исправить его, например, вкладыванием в захват прокладки толщиной, равной полученному смещению.

После проделывания всех вышеперечисленных операций образец порошкового материала готов для испытаний на двуосное нагружение.

2. Оценка параметров экспериментального исследования образцов порошкового железа

Параметры нагружения образцов рассчитываются при использовании модельных поверхностей усталостной прочности. Эти предельные поверхности усталостной прочности (рис. 3) были построены в результате моделирования на основе экспериментальных данных об усталости порошкового технически чистого железа при изгибе и кручении отдельно, используя правило суперпозиции [1, 7].

7

а б

Рис. 3. Модельные поверхности усталостной прочности порошкового технически чистого железа для базового числа циклов 104 (а) и 106 (б)

при различной пористости: 1 – 20 %; 2 – 12 %; 3 – 8 %; 4 – 3 %

Далее решается задача определения диапазона параметров нагружения при растяжении–сжатии и кручении для базовых чисел циклов. Для этого рассматривается произвольная точка, принадлежащая одной из предельных поверхностей, с учетом характеристик материала и вида нагружения. Определяются ее координаты σ1 и σ2 на базах 104 и 106 циклов (рис. 3, а, б). Далее расписываются инварианты тензоров напряжений:

σ1 |

+ σ2 = σx + σ y , |

|

(1) |

||

|

|

1 |

1 |

|

|

σ1 − σ1 = |

(σx |

− σ y |

)2 + 4τ2x y , |

(2) |

|

|

1 |

1 |

1 |

1 |

|

и, решая систему уравнений (1–2), определяем диапазон напряжений σx и σy для базовых чисел циклов, возникающих в месте разрушения образца.

3. Расчет напряженно-деформированного состояния образцов порошкового железа

Проводится анализ НДС данных образцов для расчета амплитудных значений напряжений с помощью расчетного пакета ANSYS [3, 12]. Средствами данного пакета строится геометрическая модель

8

образца. Построенная модель разбивается на конечные элементы типа SOLID 73 и должна содержать более 15000 элементов. Изображение геометрической модели образца, разбитой на конечные элементы, приведено на рис. 4.

Рис. 4. Конечно-элементная модель образца порошкового железа

Используя принцип суперпозиции, многоосное нагружение разделяется на два простых – на составляющие растяжения и кручения, и при расчете НДС средствами ANSYS выделяются соответствующие компоненты многоосного нагружения (рис. 5).

а |

б |

Рис. 5. НДС образца в опасном сечении для составляющей растяжения (а) и кручения (б)

9

Для обеспечения соответствия ранее полученным результатам [7] параметры нагружения переводятся в кинематические характеристики, а именно в удлинение и угол закручивания. При этом модуль Юнга материала с учетом пористости принимается равным 197 ГПа, а коэффициент Пуассона ν = 0,3.

Таким образом, при проведении экспериментов параметры нагружения варьируются в известном диапазоне значений с целью построения кривой усталости в диапазоне от 104 до 3×106 циклов. Для определения НДС образца при его реальном нагружении по завершении эксперимента с данными параметрами нагружения для каждого образца проводится расчет обратной краевой задачи в пакете

ANSYS.

4. Формирование метода проведения испытания на оборудовании Instron

К испытательному оборудованию относится сервогидравлическая двухосевая (растяжение-сжатие, кручение) испытательная система Instron 8850 (100кН/1000Нм). В подготовку сервогидравлической машины Instron 8850 входит установка требуемых захватов и все связанные с этим операции, а также настройка программного обеспечения сервогидравлической машины Instron 8850 – Wave Matrix.

Выбор захватов зависит от геометрии и прочности испытываемого образца. Перед установкой зажимов необходимо убедиться, что захваты находятся в открытом положении, гидравлическое питание системы и захвата отключено, для образца правильно подобраны размер и тип зажимов.

Далее необходимо установить гидравлическое давление таким образом, чтобы оптимизировать силу зажима. Изменить силу зажима нужно для того, чтобы образец при испытании не деформировался. Необходимо установить гидравлическое питание захвата на величину давления, создающую силу зажима, на 10–15 % большую, чем максимальная нагрузка, которая будет приложена к образцу. При недостаточной силе зажима между поверхностями захвата и опорной поверхностью поршня будут появляться люфты. Они вы-

10