316

.pdf

Полистирол – продукт полимеризации стирола.

|

Н |

|

Н |

|

|

Н |

|

Н |

|

|||||

n |

|

|

|

|

|

полимеризация |

|

|

|

|

|

|

|

. |

С |

|

С |

|

С |

|

С |

|

|||||||

|

|

|

|

|

||||||||||

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Н |

|

С6Н5 |

|

|

Н |

|

С6Н5 |

n |

|||||

Характерные особенности полистирола:

–прозрачность;

–высокая водостойкость, хорошая химическая стойкость в растворах солей, кислот и щелочей;

–высокая стойкость к радиации;

–достаточно высокие механические характеристики;

–повышенная хрупкость при ударных нагрузках;

–повышенная склонность к старению;

–невысокая тепло- и морозостойкость.

Полистирол применяют для изготовления деталей радио- и электроаппаратуры, предметов домашнего обихода, пленок для изоляции электрических кабелей и конденсаторов, втулок, светофильтров, мебельной фурнитуры, деталей с антистатическими свойствами. Противоударным полистиролом (механическая смесь полистирола с каучуком) облицовывают пассажирские вагоны, салоны автобусов и самолетов. Из него изготавливают крупногабаритные детали холодильников, корпусы радиоприемников, телефонные аппараты и др. В строительстве используют полистирольные пенопласты и поропласты, облицовочные плиты.

Поливинилхлорид – продукт полимеризации винилхлорида.

Н |

|

Cl |

|

|

Н |

|

Cl |

|

|||||

|

|

|

|

|

полимеризация |

|

|

|

|

|

|

|

|

n С |

|

С |

|

С |

|

С |

|

. |

|||||

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Н |

|

Н |

|

|

Н |

|

Н |

n |

|||||

Поливинилхлорид имеет хорошие электроизоляционные свойства. Является стойким к воздействию химикатов, не поддерживает горения, атмосферо-, водо-, масло- и бензостойек.

21

elib.pstu.ru

Разновидностью поливинилхлорида является винипласт (жесткий поливинилхлорид). Винипласты имеют высокую механическую прочность и упругость, но сравнительно малопластичны. Винипласты стойки к воздействию почти всех минеральных кислот, щелочей и растворов солей. Хорошо свариваются и обрабатываются резанием. Их недостатками являются склонность к ползучести, низкая ударная вязкость, малая теплостойкость, сильная зависимость свойств от температуры.

Из винипласта изготавливают трубы для транспортировки воды, агрессивных жидкостей и газов, коррозионно-стойкие емкости, защитные покрытия для электропроводки, детали для теплообменников, шланги вакуум-проводов, изоляцию проводов и кабелей. Поливинилхлорид используют для получения пенопластов, линолеума, искусственной кожи, объемной тары, товаров бытовой химии, вибропоглощающих материалов на всех видах транспорта.

Фторопласты – продукты полимеризации фторопроизводных этилена, среди которых различают:

– фторопласт-3 (политрифторхлорэтилен):

|

F |

|

F |

|

|

F |

|

F |

|

|

||||

n |

|

|

|

|

полимеризация |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

С |

|

С |

|

С |

|

С |

|

, |

||||||

|

|

|

|

|||||||||||

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

F |

|

|

|

|

|

|

F |

|

|

|

|

|

|

|

|

|

Cl |

|

|

|

|

Cl |

|

n |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

– фторопласт-4 (политетрафторэтилен):

|

F |

|

F |

|

|

F |

|

F |

|

|

||||

n |

|

|

|

|

полимеризация |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

С |

|

С |

|

С |

|

С |

|

. |

||||||

|

|

|

|

|

||||||||||

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

F |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

F |

|

|

|

F |

|

|

F |

|

|

n |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Фторопласты отличаются следующими свойствами:

–хорошие диэлектрические свойства;

–исключительная химическая стойкость (превосходит все известные материалы), стойкость к действию соляной, серной, плавико-

22

elib.pstu.ru

вой, азотной кислот, царской водки, сероводорода, щелочей, не набухаютв водеине смачиваются водойимногими жидкостями;

–высокая морозостойкость и термостойкость;

–антифрикционные свойства (имеет низкий коэффициент трения), что обусловливает возможность использования деталей из фторопластов без подвода смазки (в условиях сухого трения);

–сравнительно невысокая механическая прочность;

–хладотекучесть;

–негорючесть;

–разрушаются под действием расплавленных щелочных металлов, а также фтора и фтористого хлора при повышенных температурах (токсичность вследствие выделения фтора при высоких температурах).

Наиболее широко используется фторопласт-4 (тефлон, флюон), который отличается чрезвычайно высокой стойкостью к действию агрессивных сред. Фторопласт-4 применяют для изготовления мембран, труб, вентилей, насосов, уплотнительных прокладок,

сильфонов, манжет, антифрикционных покрытий на металлах, а также электрорадиотехнических деталей и деталей, используемых в криогенной технике, для облицовки внутренних поверхностей различных криогенных емкостей.

Полиамиды (капрон, нейлон) – термопластичные пластмассы, макромолекула которых состоит из амидной и метиленовой групп

иимеет общий вид (на примере капрона):

НO

N |

|

|

|

|

|

|

|

. |

||

|

С |

|

C |

|||||||

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Н |

|

Н 5 |

|

|

|

|

n |

|||

Полиамиды имеют высокую прочность на растяжение, ударопрочность, способны поглощать вибрационные нагрузки. Повышенная прочность и сопротивление абразивному изнашиванию объясняются сильным межмолекулярным взаимодействием благо-

23

elib.pstu.ru

даря водородным связям. Эти связи возникают между амидными группами (–СО–NH–) в соседних молекулах.

Полиамиды имеют низкий коэффициент трения в паре со сталью и по комплексу свойств нашли применение как антифрикционные материалы узлов трения. Полиамиды также используются для изготовления конструкционных и электроизоляционных изделий с температурой эксплуатации –60…+100 С (зубчатых передач, уплотнительных устройств, втулок, муфт, подшипников скольжения, лопастей винтов, стойких к действию щелочей, масел, жиров и углеводородов, антифрикционных покрытий металлов).

Органическое стекло (полиметилметакрилат) получают полимеризацией метилового эфира метакриловой кислоты:

Н |

СН3 |

|

О |

|

|

|

|

|

СН3 |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

О – СН3 полимеризация |

|

|

|

|

|

|

|

|

|

|

|

n С |

|

|

С |

|

|

С |

|

|

СН2 |

|

|

С |

|

|

. |

||||||

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

О – СН3 n |

||

|

Н |

|

|

|

|

|

|

|

|

|

О |

|

|

|

С |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

Этот термопласт оптически прозрачен (светопрозрачность до 92 %), имеет низкую плотность, высокую атмосферостойкость, стоек к воздействию разбавленных кислот и щелочей, топлива и смазок. Его недостаток – низкая поверхностная твердость. В то же время этот материал стоек к старению. Наряду с полистиролом органическое стекло относится к наиболее жестким пластмассам.

Органическое стекло находит применение для изготовления деталей освещения и оптики, остекления в самолетостроении, на наземном и водном транспорте.

Поликарбонат – термопластичный полимер на основе дифенилпропана. Выпускается под названием дифлон. Он характеризуется низкой водопогощаемостью и газопроницаемостью, хорошими диэлектрическими свойствами, высокой жесткостью, теплостойкостью и химической стойкостью, физиологически безвреден, бесцветен, прозрачен, хорошо окрашивается. Стоек к световому старению и действию окислителей до 120 C. Это один из наиболее ударопрочных термопластов, что позволяет использовать его в ка-

24

elib.pstu.ru

честве конструкционного материала, заменяющего металлы. Из поликарбоната изготавливают шестерни, подшипники, корпусы, крышки, клапаны и другие детали, сосуды для транспортировки фруктовых соков, молока, вин и т.д. Его можно использовать в криогенной технике для работы в среде жидких газов.

Особое внимание из отечественных материалов заслуживает материал «Эстеран». Он представляет собой модификацию дифлона с наполнителем – дисульфидом молибдена, модифицированным фторопластом. Из «Эстерана» изготавливают зубчатые колеса, подшипники качения, кулачки. Они работают как при высоких температурах (до 110 C), так и при низких (до –200 C), а также в вакууме.

|

|

|

|

Таблица 1 |

|

Свойства термопластичных пластмасс |

|

|

|||

|

|

|

|

|

|

Материал |

Прочность |

Пластич- |

Ударная |

Диапазон |

|

в, МПа |

ность , % |

вязкость |

рабочих |

||

|

KС, кДж/м2 |

температур, ºС |

|||

Полиэтилен |

|

|

|

|

|

– низкой плотности |

10–18 |

300–1000 |

Не ломается |

–70… |

+70 |

– высокой плотности |

18–32 |

100–600 |

5–20 |

–70… |

+80 |

Полипропилен |

26–38 |

700–800 |

3–15 |

–20… +130 |

|

Полистирол |

40–60 |

3–4 |

2 |

–40… |

+65 |

Поливинилхлорид |

|

|

|

|

|

– жесткий |

50–65 |

20–50 |

2–4 |

–40… |

+70 |

– пластикат |

10–40 |

50–350 |

Не ломается |

|

|

Фторопласт-4 |

20–40 |

250–500 |

16 |

–269… |

+260 |

Капрон |

|

|

|

–60… +100 |

|

– без наполнителя |

75–85 |

50–130 |

3–10 |

||

– с 30 % волокна |

180 |

3 |

12 |

|

|

Органическое стекло |

80 |

5–6 |

2 |

–60… +100 |

|

Поликарбонат |

|

|

|

|

|

– без наполнителя |

60–65 |

80–120 |

20–30 |

–100… |

+135 |

– с 30 % волокна |

90 |

3,5 |

8 |

|

|

Сравнительная характеристика термопластичных пластмасс по механическим свойствам и рабочим температурам приведена в табл. 1.

25

elib.pstu.ru

2.4.2. Термореактивные пластмассы

Основу термореактивных пластмасс (реактопластов) составляет связующее вещество – затвердевшая термореактивная смола. Пластмассы при нагреве не плавятся, устойчивы к старению и не взаимодействуют с топливом и смазочными материалами. Они способны лишь набухать в отдельных растворителях, водостойки и поглощают не более 0,1–0,5 % Н2О. Все полимеры при отверждении дают усадку, после отверждения имеют низкую ударную вязкость, поэтому используются с наполнителями.

Преимущества наполненных термореактивных пластмасс – большая стабильность механических свойств и относительно малая зависимость от температуры, скорости деформирования и длительности действия нагрузки. Эти пластмассы более надежны, чем термопласты. Реактопласты имеют высокую удельную жесткость и удельную прочность – по этим показателям реактопласты со стеклянным волокном или тканями превосходят многие стали, сплавы титана и алюминия.

Типовые термореактивные пластмассы

Реактопласты в зависимости от направления могут быть порошковыми, волокнистыми, листовыми.

Порошковые наполнители: молотый кварц, тальк, графит, древесная мука, целлюлоза. Из пластмасс с порошковыми наполнителями (фенопласты, аминопласты) изготавливают несиловые конструкционные и электроизоляционные детали. Это рукоятки, детали приборов, кнопки, формовочные штампы, литейные модели и другая оснастка.

Волокнистые наполнители – волокна в виде очесов хлопка (в волокнитах), асбеста (в асбоволокнитах), стекловолокна (в стекловолокнитах).

Волокниты применяют для изготовления деталей с повышенной устойчивостью к ударным нагрузкам (втулки, шкивы, маховики и др.).

Асбоволокниты сочетают высокую теплостойкость (до 200 ºС) с высоким коэффициентом трения в паре со сталью и поэтому применяются в тормозных устройствах для обкладок и колодок.

26

elib.pstu.ru

Стекловолокниты негорючи, стойки к действию ультрафиолетовых лучей, кислот и щелочей, имеют стабильные размеры. Стекловолокниты используют для изготовления силовых электротехнических деталей, крупногабаритных изделий простой формы (кузовов автомашин, лодок, корпусов приборов и т.п.). Стекловолокниты работают при температурах –60…+200 С, имеют прочность на разрыв 80–500 МПа и могут применяться для изготовления деталей высокого класса точности и сложной конфигурации.

Листовые наполнители в виде слоев из материалов органического (бумага, хлопчатобумажные ткани, древесный шпон, ткани из синтетических волокон) и неорганического (асбестовая бумага, картон, стеклянная ткань, ткань из кварцевых и кремнеземных волокон) происхождения. В зависимости от вида наполнителя изготавливают следующие слоистые пластики: гетинакс (с бумагой), текстолит (с хлопчатобумажными тканями), стеклотекстолит (с тканями из стеклянного волокна), древесно-слоистые пластики (с древесным шпоном).

Свойства слоистых пластиков зависят от технологии их изготовления (соотношения наполнителя и связующего, режимов нагрева, усилия прессования и т.д.). Благодаря слоистому расположению армирующего наполнителя слоистые пластики обладают анизотропией механических, физических и диэлектрических свойств. Механические свойства слоистых пластиков зависят от вида наполнителя. Наибольшей механической прочностью обладают пластики на основе стекляннойткани, наименеепрочным является гетинакс.

Гетинакс применяется в качестве электроизоляционного материала, работающего при температурах –65…+100 С, а также как конструкционный и декоративный материал (для облицовки производственных помещений, салонов самолетов и т.п.). Широкое применение нашел гетинакс в электротехнических машинах, трансформаторах (в качестве изоляции), при производстве телефонной аппаратуры, в радиотехнике (для изготовления печатных схем).

Текстолиты применяют для изготовления различных конструкционных деталей, электроизоляционного материала, вкладышей подшипников, прокладок, фланцевых соединений. Текстолитовые

27

elib.pstu.ru

детали могут работать не только в воздушной среде, но и в масле, керосине или бензине и т.д. Текстолит производится в виде листов, плит, стержней и трубок.

Стеклотекстолиты обладают высокими противокоррозионными и механическими свойствами и могут длительно работать при температурах до 200 С, и кратковременно – при 250 С. Стеклотекстолиты сочетают малую плотность (1,6–1,9 г/см3) с высокой прочностью и жесткостью. Наивысшую прочность обеспечивает эпоксидная смазка, а минимальную – кеминийорганические полимеры. По способности поглощать вибрацию стеклотекстолиты превосходят стали, сплавы титана и алюминия и поэтому имеют хорошую выносливость при переменных нагрузках. По тепловому расширению они близки к сталям. Стеклопластики являются конструкционными материалами и применяются для изготовления нагруженных изделий в различных областях техники (несущих деталей летательных аппаратов, кузовов и кабин машин, железнодорожных вагонов, корпусов лодок, судов и т.п.).

Древесно-слоистые пластики (ДСП) используют при изготов-

лении мебели, облицовке пассажирских поездов, судов, самолетов, при строительстве – в качестве облицовочного материала.

2.5.Переработка пластмасс в изделия

2.5.1.Переработка пластмасс в вязкотекучем состоянии

Исходный материал в виде порошка, гранул, таблеток, волокон перерабатывается в изделия определенной формы.

Переработка заключается в последовательном выполнении следующих операций:

–нагрев исходного материала до вязкотекучего состояния (выше температуры текучести Тт);

–формообразование за счет приложенного давления;

–фиксация формы в формующем инструменте.

Следует уточнить, что при фиксации формы изделия из термопластов его охлаждают в формующем инструменте (под действием приложенного давления). При фиксации формы изделия из реактопластов его продолжают нагревать в формующем инструменте до

28

elib.pstu.ru

температуры отверждения, после чего извлекают и охлаждают вне инструмента.

Основные способы переработки пластмасс в изделия в вязкотекучем состоянии:

–прессование (прямое, литьевое);

–литье под давлением;

–выдавливание (экструзия).

Прямое прессование

Этот способ прессования обычно применяют для изготовления изделий средней сложности из термореактивных пластмасс с порошковыми и волокнистыми наполнителями (рис. 6).

Рис. 6. Прямое прессование: 1 – пуансон; 2 – исходный материал; 3 – матрица; 4 – выталкиватель; 5 – изделие; tпресс = 135…175 С; P = 15…80 МПа; выд = 1…200 с (на 1 мм толщины стенки)

В матрицу нагретой пресс-формы 3 загружают исходный материал 2. Замыкают пресс-форму под действием давления, передаваемого от прессы на пуансон 1. Под действием прикладываемого давления и теплоты от нагретой пресс-формы материал переводится в вязкотекучее состояние и заполняет полость пресс-формы, приобретая форму готового изделия 5. После фиксации формы изделия (т.е. после отверждения) пресс-форма раскрывается и изделие 5 извлекается из формы выталкивателем 4.

Также прямое прессование используется для производства листов и плит из слоистых термореактивных пластмасс. При этом слоистый наполнитель (бумага, хлопчатобумажная ткань, стеклоткань и т.д.) пропитывают смолой (термореактивным связующим),

29

elib.pstu.ru

укладывают послойно. Получение цельных листов и плит достигается давлением горячими плитами на прессах. Так получают гетинакс, текстолит, стеклотекстолит, древесно-слоистый пластик, которые затем перерабатываются в детали обработкой резанием.

Литьевое прессование

Этот способ прессования применяется для получения изделий из термореактивных пластмасс с порошковым или волокнистым наполнителем. С помощью литьевого прессования можно получать изделия сложной формы с углублениями, отверстиями и резьбой, снабжая полость пресс-формыстержнями соответствующейконфигурации.

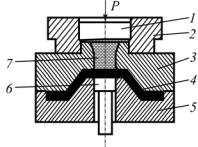

Схема способа представлена на рис. 7.

Рис. 7. Литьевое прессование: 1 – поршень; 2 – загрузочная камера; 3 – верхняя половина пресс-формы; 4 – изделие; 5 – нижняя половина пресс-формы; 6 – выталкиватель; 7 – литниковый канал;

tпресс = 140…190 С; P = 50…70 МПа; выд = 0,5…1,0 с (на 1 мм толщины стенки)

Исходный материал помещается в загрузочную камеру 2 и разогревается до вязкотекучего состояния, после чего поршнем 1 подается через литниковый канал 7 в полость пресс-формы, состоящей из верхней 3 и нижней 5 половины. После отверждения материала пресс-форма раскрывается и изделие 4 извлекается из нее выталкивателем 6.

Недостатком литьевого прессования является большой расход материала: часть материала (около 40 %) остается в литниковом канале, что снижает экономическую эффективность этого способа.

30

elib.pstu.ru