m1047

.pdf

336

Г548 |

СИБИРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ |

|

ПУТЕЙ СООБЩЕНИЯ |

В.А. Глотов, А.В. Зайцев, В.Ю. Игнатюгин

Расчет навесного оборудования для рыхления грунтов

Методические указания к выполнению расчетно-графической работы

Новосибирск

2015

11

УДК 624.132.3:621.878.2(076.1) Г548

Глотов В.А., Зайцев А.В., Игнатюгин В.Ю. Расчет навесного оборудования для рыхления грунтов: Метод. указ. к

выполнению расчетно-графической работы. – Новосибирск: Изд-во СГУПСа, 2015. – 36 с.

В методических указаниях изложен порядок выполнения расчетнографической работы, приведены варианты заданий и краткие сведения по выбору и расчету основных параметров навесного оборудования для рыхления грунтов, в том числе методика определения прочностных параметров зуба рыхлителя с использованием конечно-элементного анализа.

Предназначены для студентов направлений «Наземные транспортнотехнологические комплексы» и «Эксплуатация транспортно-технологи- ческих машин и комплексов» очной и заочной форм обучения.

Рассмотрены и рекомендованы к изданию на заседании кафедры «Подъемно-транспортные, путевые, строительные и дорожные машины».

О т в е т с т в е н н ы й р е д а к т о р канд. техн. наук, доц. Д.С. Воронцов

Р е ц е н з е н т

завкафедрой «Технология строительного производства» НГАСУ д-р техн. наук, доц. М.М. Титов

© Сибирский государственный университет путей сообщения, 2015 © Глотов В.А., Зайцев А.В., Игнатюгин В.Ю., 2015

2

Введение

Расчетно-графическая работа по расчету навесного оборудования для рыхления грунтов входит в программу изучения дисциплины «Теория подъемно-транспортных, строительных, дорожных средств и оборудования» и выполняется в шестом семестре после освоения курсов дисциплин базовой части учебного плана.

Целью работы является закрепление полученных студентами теоретических знаний и развитие начальных навыков по проектированию и расчету рабочего оборудования навесных рыхлителей грунтов. Расчетная часть предусматривает, кроме всего прочего, получение представления о выполнении прочностных расчетов на основе метода конечных элементов.

Расчетно-графическая работа состоит из следующих этапов (разделов):

1. Расчет основных параметров навесного рыхлителя:

определение геометрических, эксплуатационных и технологических параметров рыхлителя;

расчет сопротивлений, действующих на рыхлитель;

расчет геометрических размеров и параметров поперечных сечений зуба рыхлителя;

– выбор гидроцилиндра механизма изменения угла резания. 2. Расчет производительности навесного рыхлителя.

3. Определение прочностных параметров зуба рыхлителя с использованием конечно-элементного анализа:

– разработка рабочего эскиза зуба;

– создание трехмерной твердотельной модели зуба;

– создание конечно-элементной модели зуба;

– расчет модели зуба на прочность.

Варианты исходных данных для выполнения работы приведены в прил. В и содержат: тип, колесную базу и эксплуатационный вес базовой машины; максимальную глубину рыхления; число зубьев на рыхлителе и шаг между ними.

Раздел 3 выполняется под руководством преподавателя в компьютерном классе на базе системы автоматизированного про-

ектирования APM WinMachine.

Объем расчетно-графической работы должен составлять

15 20 с. Работа оформляется в соответствии с установленными требованиями 5 .

3

1.Расчет основных параметров навесного рыхлителя

1.1.Определение геометрических, эксплуатационных

итехнологических параметров рыхлителя

Косновным параметрам навесного оборудования для рыхления грунтов относятся геометрические параметры расположения навесного оборудования относительно базовой машины, эксплуатационные и технологические параметры (табл. 1).

Таблица 1

Основные параметры навесного оборудования для рыхления грунтов

Наименование показателя |

Метод определения |

|

(выбора) |

||

|

||

Геометрические параметры расположения навесного оборудования для |

||

рыхления грунтов на базовой машине |

||

Расстояние от центра тяжести рыхлителя до |

По марке базовой машины, |

оси ведущей звездочки (заднего колеса) базо- |

указанной в задании |

вой машины L1, м |

|

Расстояние от точки приложения результиру- |

По марке базовой машины, |

ющей сил сопротивления рыхлению до оси ве- |

указанной в задании |

дущей звездочки (заднего колеса) базовой ма- |

|

шины L2, м |

|

Продольная база базовой машины с колесным |

По марке базовой машины, |

движителем (расстояние от оси заднего моста |

указанной в задании |

до оси переднего) Lб, м |

|

Длина опорной поверхности гусениц базовой |

По марке базовой машины, |

машины без погружения почвозацепов Lоп, м |

указанной в задании |

Задний угол въезда φо, град |

15…25 (выбирается) |

Эксплуатационные параметры

Эксплуатационный вес базовой машины Gбм, H По марке базовой машины, указанной в задании

Рассчитывается

Сила тяги по сцеплению Fφ, H |

Рассчитывается |

Технологические параметры |

|

Угол резания δ, град |

30…60 (выбирается) |

Задний угол β, град |

15…30 (выбирается) |

Максимальная глубина рыхления h, м |

Указана в задании |

Расстояние между зубьями (шаг зубьев) m, м |

Указано в задании |

Число зубьев на рыхлителе n |

Указано в задании |

Толщина зуба s, м |

Выбирается в процессе |

|

расчета |

4

Окончание табл. 1

Наименование показателя |

Метод определения |

|

(выбора) |

||

|

||

Конструктивная ширина захвата при рыхлении |

Рассчитывается |

|

Sк, м |

|

|

Средняя ширина захвата при рыхлении S, м |

Рассчитывается |

|

Средняя глубина рыхления hср, м |

Рассчитывается |

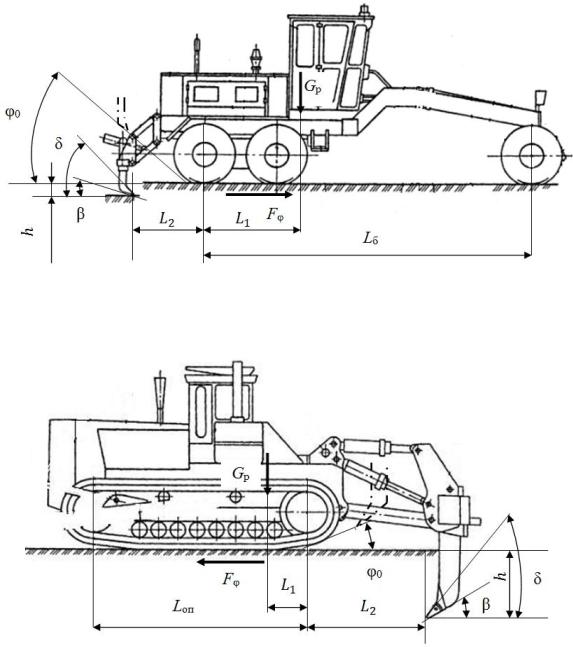

На рис. 1 показана общая схема устройства навесного рыхлителя. Схемы геометрической компоновки навесного оборудования для рыхления грунтов в зависимости от типа базовой машины показаны на рис. 2 и 3, а краткие технические характеристики автогрейдеров и бульдозеров с навесными рыхлителями приведены в прил. А.

А

Вид А

Рис. 1. Схема устройства навесного оборудования для рыхления грунтов: 1 – кронштейн опорный; 2 – механизм подъема-опускания; 3 – механизм изменения угла резания; 4 – балка рабочая; 5 – устройство буферное;

6 – зуб; 7 – накладка защитная; 8 – наконечник; 9 – механизм перестановки стойки зуба; 10 – тяга нижняя

5

Рис. 2. Геометрическая компоновка навесного оборудования для рыхления грунтов на базовой машине с колесным движителем

Рис. 3. Геометрическая компоновка навесного оборудования для рыхления грунтов на базовой машине с гусеничным движителем

Сила тяги по сцеплению, Н,

F |

G |

|

р |

,

(1)

где Gр – эксплуатационный вес базовой машины с навесным оборудованием для рыхления грунтов в рабочем состоянии, Н; φ – коэффициент, учитывающий использование эксплуатационного веса базовой машины с навесным оборудованием для рыхления грунтов в качестве сцепного в зависимости от типа движителя (для колесного с формулами 112 и 123 φ = 0,70…0,75; для колесного с формулами 1 3 3, 3 33 и 22 2 и для гусеничного φ = 1); λ – среднее значение коэффициента сцепления движителя

6

для различных поверхностей свежесрезанного грунта (для гусеничного λ = 0,8…1, для колесного – табл. Б1).

При установке на базовую машину только навесного оборудования для рыхления грунтов

G |

|

р |

|

(1,18...1,23)Gбм

,

(2)

где Gбм – эксплуатационный вес базовой машины, Н.

Толщина зуба s выбирается в зависимости от класса рыхлителя (табл. Б2).

Конструктивная ширина захвата при рыхлении, м,

S |

к |

s m(n 1). |

|

|

Средняя ширина захвата при рыхлении, м,

S K |

[s 2h |

tg m (n 1)], |

п |

ср |

|

(3)

(4)

где Kп = 0,75 – коэффициент перекрытия траншей зубьев; s – толщина зуба, м; µ = 15…45° – угол скалывания грунта (при рыхлении мерзлых и скальных грунтов принимаются меньшие значения µ, при рыхлении обычных грунтов – большие); m – расстояние между зубьями (шаг зубьев), м; n – число зубьев на рыхлителе.

В связи с неровностями поверхности, по которой движется средство для рыхления грунтов, и невысокой точностью управления зубьями среднюю глубину рыхления hср рассчитывают по формуле

hср

(0,6...0,8)h

,

(5)

где h – максимальная глубина рыхления, м (по заданию).

1.2. Расчет сопротивлений, действующих на рыхлитель

Сопротивления, действующие на рыхлитель, определяют для следующих условий: производится заглубление рыхлительного оборудования; машина совершает рабочий ход (рыхление грунта); производится выглубление рыхлительного оборудования.

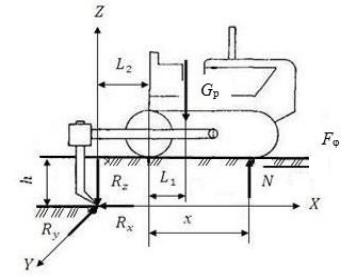

Схема действия сопротивлений, возникающих от силы тяги по сцеплениюFφ, показана на рис. 4.

Горизонтальная составляющая результирующей силы сопротивления рыхлению Rx, Н,

Rx kт F Kдг , |

(6) |

7

где kт = 0,8 – коэффициент использования силы тяги по сцеплению; Kдг = 2,5…3,0 – горизонтальный коэффициент динамичности.

Рис. 4. Схема сил, действующих на рыхлитель при движении грунтов

Боковая составляющая результирующей силы сопротивления рыхлению, Н,

Ry 0,4kт F Kдб , |

(7) |

где Kдб = 1,2…1,5 – боковой коэффициент динамичности. Вертикальная составляющая результирующей силы сопро-

тивления рыхлению, Н, |

|

Rz Rx tg Kдв , |

(8) |

где ϑ – угол наклона результирующей сил сопротивления рыхлению (ϑ = 0° для обычных грунтов; ϑ = 20° для мерзлых грунтов; ϑ = 30° для скальных грунтов); Kдв = 1,4…1,8 – вертикальный коэффициент динамичности.

Координата центра давления гусеничного движителя x, м

x |

Gр L1 Rxh Rz L2 |

, |

(9) |

|

|||

|

Gр Rz |

|

|

где Rz – вертикальная составляющая результирующей сил сопротивления рыхлению; Rx – горизонтальная составляющая результирующей сил сопротивления рыхлению; Gр + Rz = N – равнодействующая всех нормальных реакций грунта на гусеницы (переднее колесо); L1 – расстояние от центра тяжести рыхлителя до оси ведущей звездочки (заднего колеса), м; L2 – расстояние от точки приложения результирующей сил сопротивления рыхлению до

8

оси ведущей звездочки (заднего колеса), м; h – максимальная глубина рыхления, м.

Вертикальные силы заглубления и выглубления

Rз z

и

Rв z

(рис. 5) определяются из условия вывешивания базовой машины на зубе рыхлителя:

Rз Gр (Lоп L1 )Kдв , |

|

z |

Lоп L2 |

|

|

|

|

в |

|

G L K |

дв |

|

||

|

R |

|

р |

1 |

. |

|||

|

z |

|

L |

|

|

|||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

а) |

|

|

|

|

2 |

|

б) |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(10)

(11)

Рис. 5. Схема сил, действующих на рыхлитель:

а– при заглублении; б – при выглублении

1.3.Расчет геометрических размеров и параметров поперечных сечений зуба рыхлителя

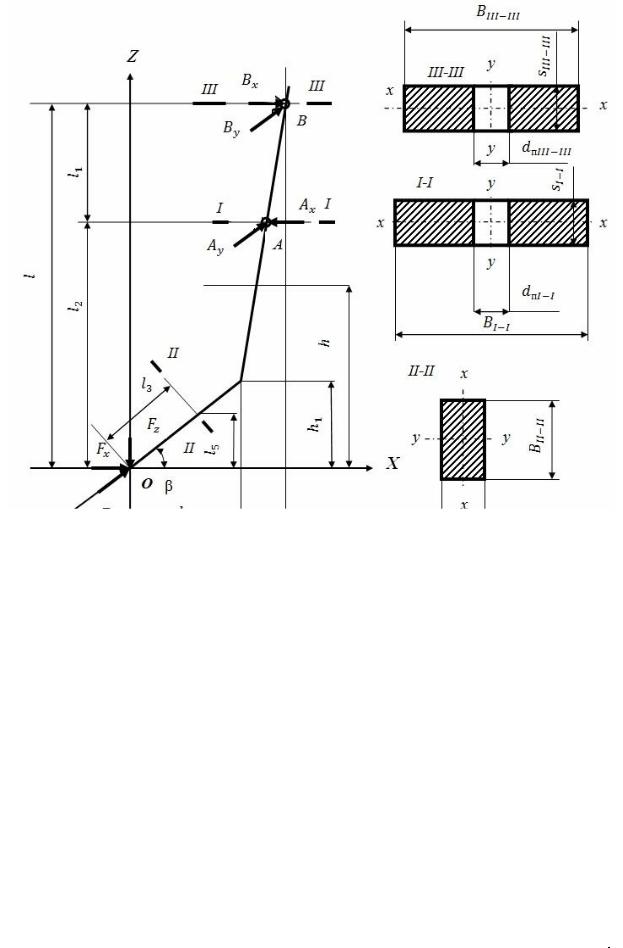

Геометрические размеры и параметры поперечных сечений зуба рассчитываются из условия прочности по силам, действующим на один зуб (рис. 6).

Силы, действующие на один зуб рыхлителя, Н,

F |

|

R |

x , |

|

|||

x |

|

n |

|

|

|

||

Fy Rny ,

F 0,5Rzв |

, |

|

z |

n |

|

|

|

|

где n – число зубьев на рыхлителе.

(12)

(13)

(14)

9

Рис. 6. Расчетная схема зуба рыхлителя |

|

Вылет зубьев l2 определяется по формуле |

|

l2 = h + (250…600) |

(15) |

или по табл. Б2.

Формулы для расчета геометрических размеров и параметров поперечных сечений зуба приведены в табл. 2.

Таблица 2

Геометрические размеры и параметры поперечных сечений зуба

Наименование параметра |

Формула расчета |

Вылет зуба l2, м |

По формуле (15) или по табл. Б2 |

Длина хвостовой части зуба l1, м |

l1 = (0,6…0,7)l2 |

Общая длина зуба l, м |

l = l1 + l2 |

Высота h1, м |

h1 = (0,4…0,5)h |

Проекция h4, м |

l4 = h1 /tg25° |

Проекция h5, м |

l5 = (0,5…0,65)h1 |

Проекция h6, м |

l6 = (1,11…1,14)l4 |

Длина l3, м |

l3 = l5 /sin25° |

10