Химия и технология древесной массы

..pdfСреди видов механической массы показатели механической прочности увеличиваются в ряду ДДМ > ДМД > РМД > ТММ > > ХТММ > ХММ и в обратной последовательности повышаются оптические свойства.

Различия между целлюлозой и механической массой состоят в составе химических веществ на поверхности волокон, фракционном составе, жесткости и хрупкости волокон, а также их способности к образованию межволоконных связей.

Поверхность волокон механической массы покрыта фрагментами волокон и первичной стенки, состоящей главным образом из природного лигнина в случае «чисто» механической массы или сульфонированного лигнина у химико-механической массы. Наличие лигнина снижает способность волокон механической массы к образованию межволоконных связей. При получении целлюлозы волокна отделяются друг от друга без повреждений. В механической массе количество длинных неповрежденных волокон значительно ниже. Число фрагментов волокон и мелких волокон в механической массе выше, чем в целлюлозе.

Быстро определить качество ДМ в производственных условиях можно с помощью визуальной оценки – путем просмотра массы на синем стекле, являющемся дном небольшой деревянной рамки размером 350×250×40 мм. При ярком освещении на темном фоне синего стекла отчетливо видны все составные элементы сильно разбавленной суспензии древесной массы. Обычно вначале просматривают волокна при сравнительно небольшом разбавлении массы (0,5–1,0%-ной концентрации), что позволяет оценить по облачным сгусткам общий характер ее волокон в отношении их способности к агрегированию (слипанию друг с другом); затем, постепенно повышая степень разбавления массы, дают визуальную оценку характера отдельных волокон по их длине, толщине, степени разработки и наличия фибриллированной мелочи; наконец, медленно и осторожно сливают через край рамки взвешенную в воде волокнистую часть суспензии и по количеству костры, оставшейся на синем стекле, определяют степень чистоты получаемой

11

древесной массы, а также состояние поверхности дефибрерного камня.

Для быстрой и оперативной визуальной оценки качества ДМ на многих предприятиях используется также микропроекционный аппарат, известный на древесномассных заводах под названием «аппарат Проми» (рис. 2), который состоит из электролампы в футляре 3 с собирательной линзой, пружинных держателей 4 для предметного стекла с препаратом массы, объектива 1 и отражательного зеркала 2. Пучок света лампы, собранный линзой, проходит через препарат, объектив и отражается зеркальцем в увеличенном виде на экран с сеткой для опре-

деления размеров волокон. Изображение на экране (для четкости) фокусируется путем изменения расстояния аппарата от экрана при помощи шестеренки и зубчатой рейки. Аппарат и экран устанавливают в затемненной комнате. Недостаток этого аппарата (по сравнению с синим стеклом) – небольшой препарат массы; при неправильном приготовлении препарата получается совершенно неправильное представление о качестве массы в потоке; достоинством аппарата следует считать возможность одновременно с просмотром волокон измерять их размеры.

12

3. МИКРОСКОПИЧЕСКОЕ ИССЛЕДОВАНИЕ ВОЛОКОН ДРЕВЕСНОЙ МАССЫ

Микроскопический метод анализа широко применяется в бумажном производстве при изучении структуры и размеров волокон исходных полуфабрикатов, при визуальном наблюдении за изменениями структуры волокна в процессе размола, при определении композиции бумаги и картона.

При выполнении лабораторной работы для микроскопического исследования применяется обыкновенный микроскоп, дающий увеличение до 600 раз. Такого увеличения вполне достаточно, чтобы изучать отдельные детали строения волокна и контролировать технологические процессы.

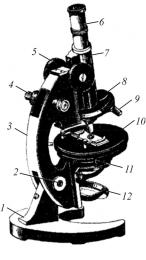

Устройство микроскопа. Микроскоп (рис. 3) предназначен для исследования прозрачных объектов в проходящем свете. Он позволяет изучать объект при разном увеличении в пределах от 56до 600-кратного. Микроскоп состоит из штатива и тубуса 7 с вмонтированной в него оптической системой. Штатив представляет собой массивную литую подковообразной формы подставку 1, верхняя часть которой 3 для удобства сделана в форме ручки и соединена с нижней частью посредством шарнира 2, позволяющего изменять наклон рабочей части микроскопа.

В центре штатива укреплен предметный столик 10, на котором с помощью двух пружин закрепляется исследуемый предмет. Верхнюю часть столика при помощи соответствующих винтов 11 можно перемещать по двум взаимно перпендикуляр-

ным направлениям. В центре предметного

Рис. 3. Микроскоп

столика находится отверстие, пропус- биологический кающее лучи света, отражаемые от укреп-

13

ленного под ним зеркала 12. Зеркало может вращаться в любую сторону.

Тубус микроскопа может передвигаться вверх и вниз при помощи зубчатой рейки и двух пар винтов, размещенных в средней части штатива. Пара винтов 5 служит для грубых перемещений, два других микроскопических винта 4 используются для точной установки на фокус. В нижней части тубуса прикреплен револьвер 8 с ввинченными в него объективами 9. Путем вращения револьвера можно поставить на ось микроскопа тот или иной объектив. Система оптических линз, расположенная на верхнем конце тубуса и обращенная к глазу наблюдателя, называется окуляром 6. Назначение окуляра – увеличить полученное на объектив изображение рассматриваемого предмета. Увеличение микроскопа равно произведению увеличений окуляра и объектива.

Работа с микроскопом. При работе с микроскопом важное значение имеет равномерное освещение поля зрения. Микроскоп устанавливают на рабочем столе так, чтобы предметный столик и зеркало были обращены к источнику света. Затем, наблюдая в окуляр, вращением зеркала добиваются яркого и равномерного освещения всего поля зрения микроскопа. Найдя нужное положение зеркала, микроскоп не следует передвигать, так как это вызовет необходимость новой настройки освещения.

Подготовленный препарат закрепляют пружинами на предметном стекле микроскопа и приступают к установке микроскопа на фокус. Сначала вращением пары винтов 8 делают грубую наводку до тех пор, пока в поле зрения не появятся контуры рассматриваемого предмета. Точная наводка резкости достигается вращением микрометрических винтов 4. Наводку резкости делают плавно и очень осторожно, так как при резком перемещении тубуса по направлению к препарату можно раздавить покровное стекло и запачкать объектив.

Сначала всегда рассматривают препарат при малом увеличении, так как в этом случае поле зрения получается светлее и больше. Смещая предметный столик при помощи винтов 6 в ту

14

или другую сторону, находят наиболее подходящее поле зрения, рассматривают и зарисовывают его.

В процессе работы с микроскопом необходимо соблюдать чистоту, не допускать загрязнения реактивами предметного столика, стекол оптической системы и других частей.

Приготовление препарата. Для микроскопического исследования волокнистого материала должен быть приготовлен соответствующий препарат. Для этого необходимо иметь: предметные стекла размером 75×25 мм и толщиной 1,0–1,5 мм из бесцветного стекла; покровные стекла размером 20×20 мм и толщиной 0,15– 0,18 мм; препаровальные иглы, изготовленные из нержавеющей стали; ситечко для отмывки волокон, изготовленное из металлической сетки № 40; полоски фильтровальной бумаги; реактивы для окраски волокон; набор пробирок и т.д.

Препараты готовят следующим образом. Чистое предметное стекло ставят в подставку для него и укрепляют пружинами. При отсутствии подставки стекло можно положить на белую бумагу. Небольшой комочек волокнистого материала помещают в пробирку, наполненную на 1/3 водой. Пробирку энергично встряхивают до получения однородной суспензии, затем несколько капель этой суспензии наносят на середину предметного стекла. Избыток воды убирают фильтровальной бумагой. Волокнистую массу осторожно разделяют препаровальными иглами на отдельные волокна и равномерно размещают примерно на 1 см2.

Затем в центр площадки, занятой волокнами, наносят каплю раствора хлорцинкйода и покрывают покровным стеклом. Во избежание попадания пузырьков воздуха в препарат покровное стекло осторожно подводят сбоку. Избыток реактива, выступивший из-под стекла, удаляют полоской фильтровальной бумаги. При действии хлорцинкйода различные растительные волокна приобретают специфическую окраску, которая помогает различать волокна каждого вида.

Приготовленный препарат должен быть равномерным, наличие пучков волокон и пузырьков воздуха не допускается.

15

Зарисовка препарата. Микроскопические исследования волокон сопровождают зарисовкой препаратов. Рисунки делают от руки простым карандашом. Величина поля зрения 7–8 см. При зарисовке препарата необходимо строго соблюдать соотношение между длиной, шириной волокон и размерами поля зрения. Рисунок должен дать четкое представление об общем строении наблюдаемых волокон и их характерных особенностях. Необходимо отметить форму волокон, характер пор, концы волокон, присутствие слизи, пучков волокон и пр. Зарисовку волокон рекомендуется производить при малом увеличении микроскопа и только отдельные детали следует зарисовывать при большом увеличении. Под каждым рисунком должна быть приведена полная характеристика волокна: название, цвет, в который оно окрашивается реактивом, длина и ширина, вид пор, характеристика концов и т.д.

Дефибрерная древесная масса (ДДМ) представляет собой од-

ревесневшие волокна, полученные путем механического истирания древесины. ДДМ состоит из волокон различной степени измельчения и очень неоднородна по своему составу. Наряду с обрывками волокон с растрепанными концами в ней встречаются пучки волокон, слизь, отдельные фибриллы. Характерным для древесной массы является наличие клеток сердцевинных лучей, пересекающих пучки волокон перпендикулярно их оси.

Если древесная масса изготовлена из хвойной древесины, то на стенках клеток имеются окаймленные поры. Если древесная масса изготовлена из лиственной древесины, то пучки волокон состоят из волокон либриформа и сосудов; волокна с окаймленными порами отсутствуют.

Длина волокон древесной массы колеблется от 0,5 до 1,5 мм, ширина – от 0,02 до 0,04 мм, при наличии пучка ширина значительно больше (рис. 4).

Волокна дефибрерной древесной массы окрашиваются хлорцинкйодом в желтый цвет.

16

Рис. 4. Волокна дефибрерной |

Рис. 5. Волокна термомеханической |

древесной массы из хвойной |

массы из хвойной древесины |

древесины |

|

Термомеханическая масса получается путем кратковременной пропарки щепы и последующего размола ее в дисковых мельницах. Она отличается от дефибрерной древесной массы наличием большого количества однородной длинноволокнистой фракции. Волокна термомеханической древесной массы имеют лентообразную форму, но в большинстве случаев концы их оборваны. Волокна этой массы также окрашиваются хлорцинкйодом в желтый цвет (рис. 5).

4. ОПРЕДЕЛЕНИЕ СТЕПЕНИ ПОМОЛА ДРЕВЕСНОЙ МАССЫ

Степень помола характеризует способность ДМ к обезвоживанию и является важнейшим показателем, определяющим ее поведение на сетке бумагоделательной машины.

Качество древесной массы, в первую очередь степень помола, определяется средней длиной волокон, соотношением длинноволокнистой и коротковолокнистой фракций и свойствами элементов каждой фракции (их тонкостью, степенью фибриллирования).

В зависимости от методики определения и применяемого аппарата степень помола выражается в различных единицах. В отечественной практике принято выражать степень помола в градусах Шоппер-Риглера (°ШР).

17

Принцип определения степени помола основан на разной скорости фильтрации воды через слой волокна определенной массы, но разной плотности и структуры. Плотность и структура этого слоя зависят как от размерности волокон, так и от степени их разработки (жирности или садкости). Если масса садкая, то происходит быстрая фильтрация воды, а в случае жирной массы вода фильтруется медленно.

Требования к степени помола ДМ зависят от ее назначения. Степень помола массы, предназначенной для выработки картона разных видов, должна быть в пределах 20–50 °ШР, газетной бумаги – 68–72 °ШР, типографской – 75–78 °ШР, обойной, обложеч-

ной – 55–60 °ШР и т.д.

Порядок выполнения работы

Определить влажность анализируемых видов ДМ путем высушивания двух-трех образцов массой по 3–5 г под лампой инфракрасного излучения.

Коэффициент сухости ДМ

Ксух = ММа.с.вол , влаж.вол

где Ксух – коэффициент сухости; М а.с.вол – масса абсолютно сухого волокна;

Мвлаж.вол – масса влажного волокна.

С учетом Ксух ДМ взять две навески, содержащие по 2 г абсолютно сухого (а.с.) волокна:

2 г а. сК. волокна = Мвлаж.вол.

сух

Выполнить два параллельных определения степени помола для каждого анализируемого образца ДМ.

Степень помола массы определяется на приборе СР-2 типа Шоппер-Риглера (рис. 6).

18

Принцип работы прибора основан на разной скорости отдачи воды массой различного помола при обезвоживании ее на сетке.

Верхняя, снимающаяся часть прибора 1 представляет собой цилиндр, дно которого обтянуто одинарной миткалевой сеткой № 40. Сетчатое дно цилиндра закрывается клапаном 2, края которого обтянуты резиновым кольцом, чтобы он плотно закрывал снизу цилиндр. Нижняя часть прибора 3 представляет конус, укрепленный на устойчивом штативе 4, и имеет два отверстия: центральное – узкое 6, и боковое – более широкое 5. Эти отверстия расположены так, что вода, стекающая через слой массы и сетку из верхнего цилиндра, может уходить через боковое отверстие лишь тогда, когда

скорость стекания ее больше, чем пропускная способность центрального отверстия. В этом случае вода не успевает уйти через нижнее отверстие, скапливается в конусе, а часть ее вытекает через боковое переливное отверстие.

С повышением степени помола скорость водоотдачи убывает. При низкой степени помола вода стекает быстро и большая часть ее уходит через широкое боковое отверстие в градуированный сосуд. При высокой степени помола вода настолько медленно стекает, что почти вся проходит через центральное узкое отверстие в другой сосуд. Степень помола выражают в условных градусах °ШР (ШопперРиглера).

Для определения степени помола навеску древесной массы, содержащую 2 г а.с. волокна, помещают в фарфоровый стакан вместимостью 200–250 мл, заливают небольшим количеством воды (50–100 мл) и размешивают под быстроходной мешалкой до полу-

19

чения кашицеобразной однородной массы, которую затем выливают в стакан и разводят водой так, чтобы получить 1 л суспензии. Суспензию тщательно перемешивают и быстро вливают в цилиндр прибора СР-2 при опущенном клапане, который затем быстро поднимают, а вода стекает через слой массы и сетку в цилиндры, подставленные под центральное и боковое отверстия.

За степень помола по ШР принимают условно разность между количеством воды, взятой для анализа волокнистой суспензии, и количеством воды, вытекающей через широкое боковое отверстие. При этом 10 мл воды соответствует 1 °ШР.

Определив объем воды V (мл), стекшей в боковой цилиндр, рассчитывают степень помола древесной массы (целлюлозы) по следующей формуле:

°ШР =1000 −V ; |

|

|

10 |

1000 −700 |

=30 °ШР (масса садкая); |

10 |

|

1000 −300 |

=70 °ШР (масса жирная). |

10 |

|

Всвязи с тем, что скорость водоотдачи волокнистой массой зависит от вязкости воды, степень помола необходимо определять при температуре воды 20 °С. Повышение температуры на 1 °С снижает показатель помола на 0,46 °ШР.

Вряде стран степень помола измеряют как садкость по канадскому стандартному методу и выражают в миллиметрах.

Шкала соотношения между ними приведена на рис. 7.

Для пересчета одних единиц в другие можно воспользоваться эмпирическими формулами:

КАН = 1763 – 392 ln ШР;

ШР = 170 – 23 ln КАН, где КАН – садкость по канадскому стандарту.

20