Наукоемкие химические технологии учебное пособие

..pdf

Присутствие аммиака в поступающем на установку кислом газе, в случае если он целиком или частично проходит через печь не сгорая, также приводит к возникновению вторичных реакций: образованию (за счет реакции с серой) отложений твердых аммонийных комплексов на самых холодных участках установки; возможному образованию оксида азота в присутствии кислорода, способствующего окислению диоксида серы в триоксид. Последний при взаимодействии с водой образует серную кислоту, которая наряду с коррозионными проблемами усиливает сульфатирование катализатора – оксида алюминия. В целях предотвращения этих реакций необходимо удалять аммиак из сырьевого потока на стадии термического сжигания.

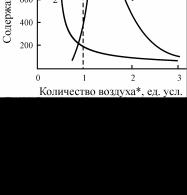

На рис. 8 приведены результаты систематических исследований зависимости содержания оксида азота и аммиака от количества воздуха, подаваемого во вспомогательную горелку для сжигания кислого газа. Из рисунка

видно, что концентрация оксида азота достигает максимума, близкого к 1200 мг/м3, при подаче избыточного воздуха по сравнению со стехиометрическим (величина эта меняется в зависимости от природы кислого газа), при дальнейшем возрастании избытка воздуха концентрация оксида азота снижается, достигая нулевого значения. Одновременно снижается концентрация несгоревшего аммиака.

31

Сера обладает меньшей летучестью, чем другие компоненты газовой смеси, поэтому из технологического потока ее выводят конденсацией после реакционной печи и каждого каталитического конвертора. Это позволяет сдвигать равновесие реакции в сторону образования серы и уменьшать точку росы серы в газах, что, в свою очередь, дает возможность снизить температуру в каталитических конверторах, избегая осаждения серы на катализатор. Этот принцип лежит в основе работы каталитических стадий установок Клауса.

На основании термодинамических расчетов некоторые исследователи рекомендуют использование трех или четырех каталитических конверторов, работающих в стационарных условиях при весьма низкой температуре. В этом случае возможно достижение суммарного выхода серы, превышающего 99 %. Однако при современной технологии эти результаты не достигаются вследствие кинетических ограничений, например из-за отложения серы в порах катализатора.

По данным фирм «Фостер Уиллер» и «Ортофлоу» на установках Клауса с тремя каталитическими ступенями степень извлечения серы в оптимальных режимах составляет 97 %, включая 65–68 % термической ступени, 25 % – I каталитиче-

ской (320 °С), 10–15 % – II (240–250 °С) и 2 % – III (210 °С).

На российских установках степень извлечения серы (96 %) не отвечает нормам на выбросы в атмосферу, поэтому установки дополняют системами доочистки отходящих «хвостовых» газов.

3.2.Основные характеристики сырья, катализаторов

иих влияние на модификации процесса Клауса

Сырье. Основным сырьем процесса производства серы методом Клауса является сероводородсодержащий (кислый) газ, получаемый при очистке от серы природного газа, газов НПЗ и других промышленных производств.

32

К основным характеристикам сероводородсодержащих газов, определяющим модификации процесса Клауса, следует отнести концентрацию сероводорода в кислом газе, содержание углеводородов и аммиака.

Содержание сероводорода в кислых газах, получаемых при очистке природного газа, определяется соотношением сероводород : диоксид углерода и колеблется в широких пределах – от 5 до 90 %.

Кислые газы НПЗ характеризуются высоким содержанием сероводорода – 70–95 %. Следует отметить, что получаемый на НПЗ сероводородсодержащий газ содержит больше тяжелых газообразных углеводородов, чем кислый газ, получаемый при очистке природных газов. Поэтому во избежание возможного закоксовывания катализатора в конверторах на каталитической стадии производства надо как можно полнее удалить тяжелые углеводороды перед подачей в реакционную печь и обеспечить их полное сгорание на термической стадии.

Обычно на НПЗ поступают нефти с различным содержанием серы. Установки Клауса, как правило, рассчитываются на переработку потоков с максимальным содержанием серы из всех потенциально возможных. На случай резкого снижения концентрации сероводорода в потоке необходимо обеспечить высокую гибкость процесса установкой вспомогательной горелки.

Другой особенностью нефтезаводских кислых газов является наличие аммиака. В процессах гидроочистки и гидрокрекинга одновременно с превращением сернистых соединений нефтяных фракций в сероводород азотистые соединения крекируются и гидрируются в аммиак. Присутствие аммиака может быть также объяснено его впрыском при атмосферной перегонке в верхнюю часть ректификационной колонны с целью подавления сероводородной и хлористоводородной коррозии.

33

При наличии на НПЗ двух потоков сероводородсодержащих газов, один из которых содержит аммиак, а другой – нет, иногда предусматривают двухступенчатую схему термического окисления. Она способствует почти полному устранению окиси азота и аммиака из газов, поступающих на дальнейшую переработку. На первой ступени в специальной печи сжигается поток, содержащий аммиак, на второй ступени – совместно «чистый» поток и поток, поступающий из первой печи.

Внастоящее время имеются конструкции реакционных печей, которые позволяют даже при загрязнении кислого газа аммиаком производить сжигание без образования оксидов азота и остаточного аммиака.

Катализаторы. В мировой практике в качестве катализаторов процесса Клауса используют гранулированные бокситы, оксид алюминия, диоксид титана. Первые установки Клауса основывались на сжигании серы в слое катализатора – природного боксита. Степень извлечения серы не превышала 90 % (остальное в виде диоксида серы выбрасывалось в атмосферу).

Всовременных процессах катализатор кроме основных реакций Клауса должен одновременно инициировать и реакцию гидролиза побочных продуктов термического сжигания – сероокиси углерода и сероуглерода.

В реакциях окисления сероводорода оксидом серы и гидролиза COS и CS2 участвуют одни и те же активные центры катализатора. Наиболее эффективны макропористые катализаторы с частицами малых размеров. В отличие от реакций окисления реакции гидролиза стимулируются повышением температуры в реакторе.

Основные фирмы-производители катализаторов процесса Клауса за рубежом: «Алкоа» (США); «Рон-Пуленк» (Франция); «Каталист Кемикал энд Ко, ЛТД», (Япония). Технические характеристики некоторых катализаторов показаны в табл. 5.

34

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 5 |

|

|

Технические характеристики катализаторов различных фирм для процесса Клауса |

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

«Каталист Кемикал энд |

«Рон-Пуленк» (Франция) |

|

Отечественные |

|||||||||||

|

Показатели |

Ко, ЛТД» (Япония) |

|

|

|

|

|

|

|

|

|

|

||||

|

F-1 |

G- |

S- |

GSR-2 |

R-3 |

GSR- |

DR |

CR |

AM |

CRS- |

CRS-21 |

|

-Аl2O3 |

TiO |

||

|

|

|

220 |

100 |

|

|

|

7 |

|

|

|

31 |

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

Диаметр |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3±0,5 |

|

гранул, мм |

– |

– |

– |

2–5 |

4–7 |

5–10 |

4–7 |

5–10 |

4–6 |

4–6 |

3,5–4 |

4–6 |

|

4–6 |

(длина) |

|

Состав, мас. %: |

92 |

92 |

94,6 |

95,2 |

92,9 |

92,5 |

95,8 |

95 |

94 |

90 |

– |

90 |

|

94 |

|

35 |

Аl2O3 |

|

10±l |

|||||||||||||

Na2O3 |

0,9 |

0,4 |

0,3 |

0,38 |

0,37 |

0,37 |

0,4 |

0,5 |

0,6 |

Суль- |

– |

Про- |

|

0,03 |

– |

|

|

|

|||||||||||||||

|

Fe2O3 |

0,08 |

0,06 |

0,92 |

0,03 |

0,03 |

0,03 |

– |

0,4 |

0,04 |

фат |

– |

мотор |

|

0,02 |

1,0±0,5 |

|

SiO2 |

0,09 |

0,02 |

0,02 |

0,03 |

0,03 |

0,03 |

– |

– |

0,02 |

железа |

– |

|

|

0,02 |

0,25 |

|

TiO2 |

– |

– |

– |

– |

– |

– |

1,2 |

– |

0,01 |

|

85 |

|

|

|

|

|

|

|

|

– |

83±2 |

|||||||||||

|

MoO3/Cr2O3 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

– |

|

|

||

|

|

|

|

3,5±1/ |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2,0±0,5 |

|

Удельная |

210 |

380 |

325 |

308 |

318 |

310 |

280 |

300 |

345 |

250 |

120 |

240 |

|

300 |

110– |

|

поверхность, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

140 |

|

м2/г |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

35

|

|

|

|

|

|

|

|

|

|

|

|

|

Окончание табл. 5 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

«Каталист Кемикал энд |

«Рон-Пуленк» (Франция) |

|

Отечественные |

|

|||||||||||

|

Показатели |

Ко, ЛТД» (Япония) |

|

|

|

|

|

|

|

|

|

|

|

||||

|

F-1 |

G- |

S- |

GSR-2 |

R-3 |

GSR- |

DR |

CR |

AM |

CRS- |

CRS-21 |

|

-Аl2O3 |

|

TiO |

||

|

|

|

220 |

100 |

|

|

|

7 |

|

|

|

31 |

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

Общий объем |

– |

– |

0,49 |

0,42 |

0,41 |

0,43 |

0,32 |

0,45 |

0,40 |

0,40 |

0,40 |

– |

|

0,40 |

|

– |

36 |

пор, см3/г |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сопротивле- |

55 |

60 |

27 |

22 |

28 |

40 |

25 |

15 |

15 |

14 |

9 |

14 |

|

10 |

|

– |

|

|

|

|

|||||||||||||||

|

ние раздавли- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ванию, кгс/см2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Насыпная |

0,83 |

0,72 |

0,75 |

0,84 |

0,83 |

0,84 |

0,80 |

0,75 |

0,77 |

0,75 |

0,95– |

0,72 |

|

0,70 |

|

0,8–1 |

|

плотность, |

|

|

|

|

|

|

|

|

|

|

1,05 |

|

|

|

|

|

|

г/см3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Потеря при |

6 |

6 |

6 |

4,3 |

6,2 |

7,0 |

2,5 |

4 |

3–5 |

3–5 |

3 |

4 |

|

5 |

|

– |

|

прокаливании, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

мас. % |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

36

Наибольшее распространение в настоящее время получили катализаторы на основе Al2O3. Продолжительность эксплуатации этих катализаторов составляет от 3 до 5 лет.

К основным факторам, вызывающим дезактивацию катализатора (его старение), следует отнести:

•снижение удельной поверхности, кристаллические изменения за счет гидротермической и термической деструкции;

•снижение числа активных центров за счет хемосорбции SO2;

•сульфатирование поверхности катализатора;

•изменение пористости катализатора за счет отложений серы, кокса, минеральных солей.

В условиях каталитического процесса Клауса устанавливается равновесие между реакциями, приводящими к образованию сульфата. Эти реакции особенно усиливаются в случае неполного сжигания аммиака на термической стадии, что приводит на каталитической стадии к возможному образованию оксида азота, способствующего в присутствии кислоро-

да окислению диоксида серы SO2 в триоксид – SO3. В газах, поступающих на каталитическую ступень, имеются пары воды, которые при взаимодействии с триоксидом серы в условиях, близких к точке росы, образуют серную кислоту. При этом возникают проблемы, связанные не только с коррозией аппаратуры, но и усилением сульфатирования катализатора, забивкой пор, снижением удельной поверхности и активности. Наиболее значительно сульфатация катализатора проявляется в присутствии повышенного содержания кислорода

ипониженного содержания сероуглерода при снижении температуры в самом слое катализатора.

Немаловажным фактором снижения активности катализатора является отложение кокса в порах в связи с неполным сгоранием углеводородной части кислого газа на термической ступени. Перед остановкой конвертора в целях восста-

37

новления активности катализатора производится его обжиг подачей воздуха. При этом возможно локальное повышение температуры катализатора выше 400 °С, что может привести к спеканию поверхности и переводу активной формы Al2O3 в неактивную. Зауглероживание поверхности катализатора приводит к увеличению перепада давления в слое катализатора и загрязнению серы сажеобразными веществами.

Вслучае снижения температуры в слое катализатора возможна забивка пор жидкой серой, особенно при температуре, превышающей точку росы не более чем на 5–10 °С.

Влитературе имеются данные о разработке и использовании французской фирмой «Эльф-Акитен» модифициро-

ванного сульфатом железа алюмоокисного катализатора с торговой маркой AM. Этот катализатор обладает способностью конвертировать следы кислорода и триоксида серы, присутствующие в газах процесса Клауса, и тем самым предотвращать или сводить к минимуму реакции сульфатации. Особенно целесообразно его использование в качестве защитного лобового слоя и катализатора последней стадии, где кинетика реакций Клауса и условия авторегенерации катализатора крайне неблагоприятны.

Разработанный в середине 80-х годов фирмами «РонПуленк» и «Эльф-Акитен» катализатор на основе двуокиси титана с торговой маркой CRS-31 высокоактивен в реакциях окисления сероводорода диоксидом серы и гидролиза серооксида углерода COS и сероуглерода CS2. Катализатор не сульфатируется и обеспечивает высокую степень гидролиза в присутствии кислорода и сохраняет высокую активность длительное время. На одной из установок Клауса в Японии катализатор проработал без потери активности свыше 13 лет.

С учетом высокой стоимости катализатора CRS-31 (относительно катализатора на основе оксида алюминия) его предпочтительно использовать для загрузки только первого конвертора или части каталитического слоя на выходе из не-

38

го для обеспечения гидролиза при наивысшей температуре. Степень конверсии COS и CS2 превышает 95 %. При его загрузке во второй и третий конверторы степень конверсии составляет 98,2 % (максимальное значение, допускаемое термодинамическим равновесием – 98,8 %).

Институтом катализа РАН совместно с ВНИИГАЗом и АО «Агрохим» (г. Щелково) разработана технология получения катализатора ИКТ-27-22 на основе оксида алюминия.

Сравнительные испытания катализаторов ИКТ-27-22, CR (фирмы «Рон-Пуленк»); S-100 («Алкоа») показали, что новый катализатор по своим каталитическим свойствам сопоставим с зарубежными образцами. Его получают в виде черенков диаметром 6–8 мм, имеющих следующие характеристики:

•удельная поверхность – 220–250 м2/г;

•суммарный объем пор – 0,65 см3/г;

•прочность – 30 кгс/см2.

Разработанная отечественная технология получения катализаторов процесса Клауса характеризуется полным отсутствием стоков и газовых выбросов.

3.3. Технологическое оформление и отдельные стадии процесса

Современным воплощением процесса Клауса стал процесс прямого окисления, основанный на подаче всего сырьевого газа в реакционную печь вместе со стехиометрическим количеством воздуха с таким расчетом, чтобы соотношение H2S:SO2 в реакционных газах, выходящих с термической стадии, составляло 2:1. Это соотношение способствует эффективной работе установок Клауса и максимальному извлечению серы из H2S и соответствует стехиометрическому количеству для проведения реакции окисления сероводорода диоксидом серы на каталитической стадии:

2 H2S + SO2 3/х Sх + 2Н2О.

39

Этот процесс называют также модифицированным процессом Клауса с прямым потоком, осуществляемым на полнопроходной установке получения серы.

Типичная схема получения серы из нефтезаводских кислых газов показана на рис. 9.

Рис. 9. Принципиальная схема процесса Клауса: 1 – реакционная печь; 2 – котел-утилизатор; 3 – конденсаторы; 4 – подогреватели; 5 – каталитические реакторы. Потоки: I – воздух; II – кислый газ; III – сера; IV – хвостовой газ

Процесс включает следующие стадии: термическое превращение в реакторной печи, охлаждение реакционного (технологического) газа и две (иногда три) стадии каталитического превращения в конверторах с промежуточным выводом серы из конденсаторов и подогревом технологического газа. «Хвостовой» газ направляют на сжигание или доочистку.

Каталитическая стадия

Каталитическая стадия процесса протекает в основном в двух или трех конверторах с катализатором. Основным фактором, обеспечивающим наилучшую степень использования катализатора и десорбцию серы в момент остановки, является распределение газов в конверторе. Подачу газа в конвертор необходимо производить так, чтобы избежать

40