Восстановление блока и головки блока цилиндров двигателя (90

..pdf

В обязательном порядке проверяется состояние посадочных мест под коренные вкладыши блока цилиндров и втулки распредвала. Особенно важна эта процедура для двигателей тяжёлых грузовиков и строительной техники.

Крышки коренных опор и их посадочные места тщательно очищаются от загрязнений, после чего крышки устанавливаются на свои места, а крепёжные болты затягиваются предписанным моментом с помощью динамометрического ключа. Индикаторный нутромер настраивается на требуемый размер (номинальный диаметр постели коленчатого вала). Промеряем каждую опору в нескольких плоскостях. Отличия полученных размеров от номинального не должны быть более 0,02 мм. В противном случае необходимо произвести операцию по ремонту постели коленчатого вала.

Подобным же образом проверяются и посадочные отверстия под различные втулки, например направляющие втулки клапанов.

Для нормальной работы двигателя большое значение имеет правильное и плотное прилегание клапана к внутренней поверхности направляющей втулки и к седлу клапана в головке блока цилиндров. Номинальный зазор в соединении клапан-втулка составляет 0,02…0,04 мм.

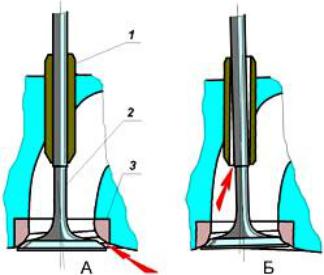

Рис. 8. Неисправности клапанного узла:

1 – направляющая втулка; 2 – клапан; 3 – седло клапана; А – несоосность; Б – износ направляющей втулки

11

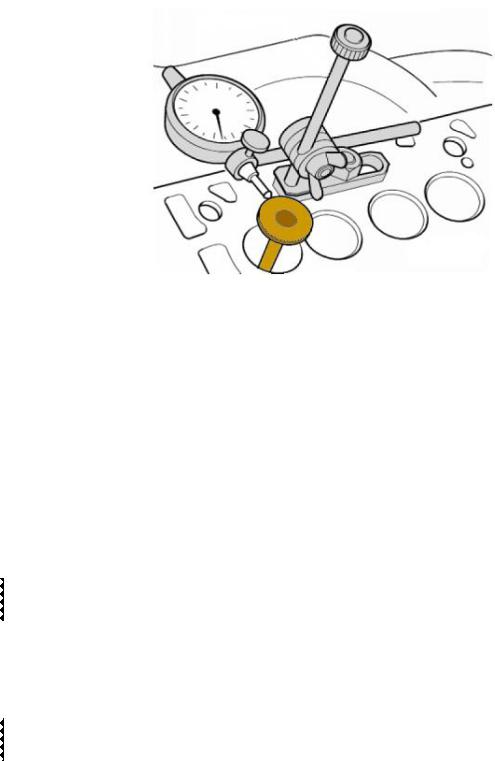

Контроль износа направляющей клапана производится проверкой биения клапана в ней. Например, для автомобилей Volkswagen предельные значения биения: впускной клапан – 1,0 мм; выпускной клапан – 1,3 мм.

Рис. 9. Схема проверки биения клапана

Восстановление деталей

Целостность

Одним из основных способов восстановления целостности деталей (устранение трещин, обломов, пробоин и пр.) является сварка.

Технологию и особенности применения изучить самостоятельно .

Еще одним действенным способом восстановления целостности стенок корпусных деталей является применение клеевых (эпоксидных) составов.

Технологию и особенности применения изучить самостоятельно.

12

Для восстановления целостности толстостенных корпусных деталей можно применить напыление по технологии российской фирмы «Димет».

Технология нанесения покрытий включает в себя нагрев сжатого газа (воздуха), подачу его в сверхзвуковое сопло и формирование в этом сопле сверхзвукового воздушного потока, подачу в этот поток порошкового материала, ускорение этого материала в сопле сверхзвуковым потоком воздуха и направление его на поверхность обрабатываемого изделия.

Рис. 10. Схема напыления по технологии «Димет»

В качестве порошковых материалов используются порошки металлов, сплавов или их механические смеси с керамическими порошками. При этом путем изменения режимов работы оборудования можно либо проводить эрозионную обработку поверхности изделия, либо наносить металлические покрытия требуемых составов. Изменением режимов можно также менять пористость и толщину напыляемого покрытия.

При этом технология одинаково хорошо работает для деталей, выполненных из чугуна, алюминиевых сплавов и пр., т.е. материалов, плохо поддающихся сварке.

Широкое распространение в авторемонте оборудование «Димет» также получает для устранения и других повреждений двигателя, агрегатов и кузова автомобиля:

13

Выравнивание (заполнение металлом углублений) поверхности кузова на стыках деталей, вмятинах и других дефектах, в том числе на алюминиевых кузовах.

Антикоррозионная обработка (цинкование) сварных швов и/или точек, а также других локальных участков кузова.

Антикоррозионная обработка (алюминирование) сварных швов или отдельных участков выхлопного тракта.

Восстановление прогаров и коррозионных промоин в головке блока цилиндров и в блоке цилиндров.

Восстановление свечной резьбы в головке блока цилиндров.

Герметизация микротечей, небольших трещин и других сквозных дефектов в алюминиевых, стальных, чугунных деталях двигателя (головка блока цилиндров, блок цилиндров, крышки, кожухи, коробка переключения передач и пр.).

Герметизация трубок, конденсоров и других элементов автокондиционеров.

Устранение утечки фреона в автокондиционерах.

Восстановление посадочных мест подшипников.

После восстановления блоки и головки блока цилиндров испытывают на герметичность путем опрессовки (см. выше).

Привалочные поверхности

Процедура фрезерования и шлифования необходима для обеспечения плоскостности привалочных поверхностей, а также для устранения забоин и царапин на них.

При шлифовке привалочной поверхности необходимо не допустить чрезмерного уменьшения высоты детали. Например, для блоков цилиндров двигателей легковых автомобилей KIA максимально допустимая перешлифовка не более 0,20 мм.

14

Рис. 11. Фрезерование привалочных поверхностей

Постели валов

Изношенные гнезда вкладышей коренных подшипников восстанавливают по следующей технологии. Крышки коренных подшипников снимают и маркируют. Затем их привалочные плоскости фрезеруют или шлифуют на величину 0,7…0,8 мм, устанавливают на место, затягивают болты требуемым моментом и растачивают за один проход, обеспечивая шероховатость поверхности Ra = 0,63 мкм с помощью специальных горизонтально-расточных станков.

15

Рис. 12. Горизонтально-расточной станок для расточки постелей распределительного и коленчатого валов

У блоков КамАЗ гнезда коренных подшипников имеют два ремонтных размера: первый 100 мм для двух ремонтных размеров коренных шеек коленчатого вала P1 – 94,5-0,015, Р2 – 94,0-0,015 мм и второй100,5 мм для трех ремонтных размеров коренных шеек РЗ – 95,0-0,015,

Р4 – 94,5-0,015, Р5 – 94,0-0,015 мм.

В случае большого износа посадочные восстанавливаются наращиванием поверхности наплавкой, напылением, в т.ч. по технологии «Димет» (см. выше), нанесением гальванических покрытий.

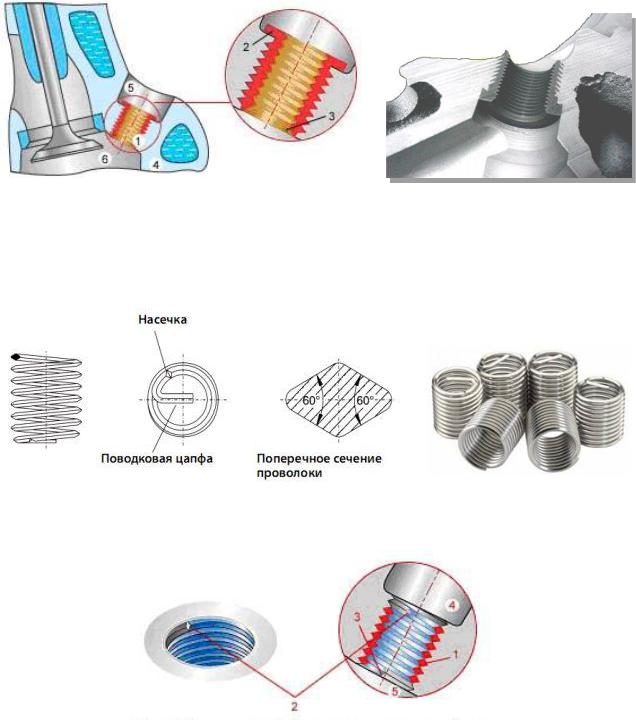

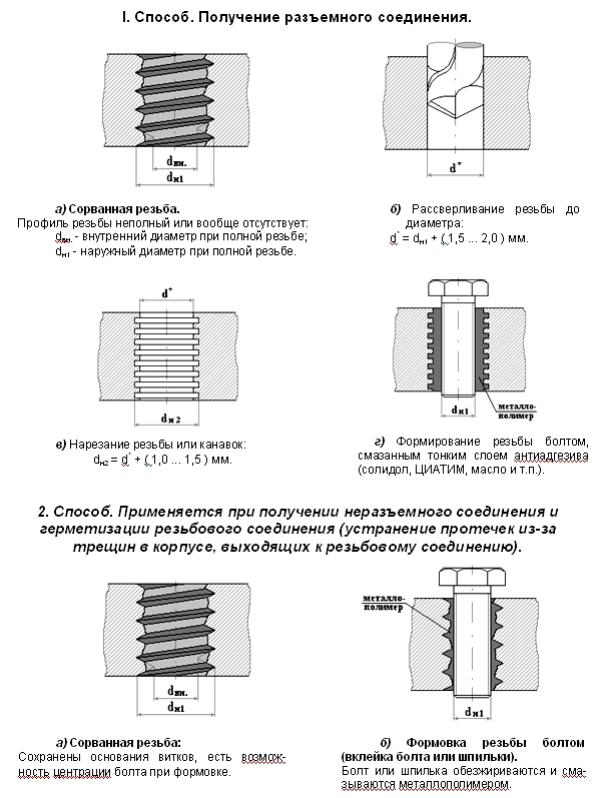

Резьбовые отверстия

Повреждения резьбы устраняют: при срыве менее двух ниток – прогонкой инструментом того же размера; при срыве более двух ниток – постановкой резьбовой вставки (ввертыша) или пружинной резьбовой вставки (из проволоки ромбовидного сечения), а также заваркой или заклейкой с последующим сверлением и нарезанием резьбы по рабочему чертежу.

Так, для восстановления резьбы свечного отверстия головки блока разработаны и применяются различные технологии, представленные ниже.

16

Рис. 13. Резьбовая вставка с опорным фланцем:

1 – вставка; 2 – фланец; 3 – место развальцовки; 4 – головка блока; 5 – свечной колодец; 6 – камера сгорания

Рис. 14. Резьбовая спиральная вставка

Рис. 15. Спиральная резьбовая вставка в головке блока:

1 – вставка; 2 – наружный виток вставки; 3 – место обламывания поводка; 4 – свечной колодец; 5 – камера сгорания

Для восстановления резьбовых отверстий блока цилиндров, в том числе под шпильки, могут быть применены описанные выше способы, а также способы на основе сварки и клея.

17

Рис. 16. Схемы восстановления резьбовых соединений клеевыми

составами

18

Посадочные места клапанов

При износе внутренних поверхностей направляющих втулок их механически обрабатывают разверткой под ремонтный размер или заменяют на новые (выпрессовывают старые и запрессовывают новые втулки) с номинальным размером.

Обработку седел клапанов производят фрезерованием и шлифованием вручную, с помощью ручных машин и на специальных станках.

Рис. 17. Обработка седла клапана вручную и с помощью ручных машин

Для обработки седла клапана используют специальные фрезы, которые с помощью пилота центрируются относительно оси направляющей втулки клапана.

Рис. 18. Фрезы для обработки седла клапана

19

Рис. 19. Геометрические параметры седла клапана

Параметры седла клапана после обработки должны соответствовать требованиям руководств по ремонту. Важнейшими параметрами являются 1 и 5 (рис. 19). Как правило, их значения соответственно 45° и 1,5…2 мм.

Притирка клапанов является заключительной операцией восстановления седла клапана в головке блока и служит для создания лучшей герметичности соединения. При притирке необходимо постепенно проворачивать прижатый к седлу клапан, используя возвратные движения. Для притирки используют специальную притирочную пасту.

Рис. 20. Притирка клапанов:

1 – зажимная рукоятка; 2 – место зажима клапана; 3 - клапан

20