Исследование динамических свойств датчика температуры (120

..pdfМосковский государственный технический университет имени Н.Э. Баумана

Б.М. Новожилов

ИССЛЕДОВАНИЕ ДИНАМИЧЕСКИХ СВОЙСТВ ДАТЧИКА ТЕМПЕРАТУРЫ

Методические указания к лабораторной работе

Москва Издательство МГТУ им. Н.Э. Баумана

2011

УДК 681.5.07(075) ББК 32.96-04.я7

Н741

Рецензент А.М. Курашин

Новожилов Б. М.

Н741 Исследование динамических свойств датчика температуры : метод. указания к лабораторной работе / Б. М. Новожилов. – М. : Изд-во МГТУ им. Н. Э. Баумана, 2011. – 23, [5] с. : ил.

Приведены теоретические сведения по тепловой инерционности термоприемников, математическое описание переходного процесса, а также принцип действия термометров сопротивления и конструктивное исполнение промышленного датчика температуры. Изложен экспериментальноаналитический метод определения динамических параметров датчика температуры, основанный на выборе приближенной модели его передаточной характеристики. Рассмотрен экспериментальный стенд и порядок выполнения лабораторной работы. Даны контрольные вопросы, позволяющие проверить знания учащихся.

Для студентов механических специальностей, изучающих дисциплину «Эксплуатация систем управления и контроля стартовых комплексов».

Рекомендовано Учебно-методической комиссией факультета СМ.

УДК 681.5.07(075) ББК 32.96-04.я7

МГТУ им. Н. Э. Баумана, 2011

ВВЕДЕНИЕ

Автоматизация современного производства невозможна без широкого применения технических средств измерения, поскольку нельзя автоматизировать процессы, показатели которых не поддаются контролю.

В состав любой технической системы управления входят датчики физических величин, характеризующих состояние объекта управления или технологического процесса. С помощью датчиков измеряют эти величины путем преобразования их в сигналы (как правило, электрические), несущие информацию о количественных значениях измеряемых величин. Датчик обычно включает несколько измерительных преобразователей, осуществляющих преобразование одних физических величин в другие, функционально с ними связанные. Преобразователь, к которому подводится измеряемая величина, называют первичным преобразователем или чувствительным элементом. Дополнительные преобразователи применяют, например, для сопряжения датчика с измерительным прибором или для получения стандартного (унифицированного) выходного сигнала. В общем случае датчик можно определить как устройство, содержащее один или несколько измерительных преобразователей и размещаемое непосредственно у объекта измерения.

Каждый датчик описывается набором конструктивных и метрологических характеристик, которые отражены в его статических и динамических параметрах. Статические параметры (диапазон измерений, погрешность измерения, воспроизводимость, линейность преобразования и др.) позволяют оценить работу датчика в установившемся режиме. Динамические параметры определяют способность датчика работать в условиях быстроизменяющихся процессов (например, в переходных процессах или процессах регулирования), когда на вход датчика поступают сигналы, изменяющиеся во времени. Динамические свойства датчиков описываются частотными и передаточными характеристиками, динамическими параметрами которых являются постоянная времени, время запаздывания и коэффициент передачи.

3

Особенности конструкции датчиков влияют на построение объекта управления, а их метрологические показатели определяют качество измерительной информации в информационно-измери- тельных системах и качество управления в системах автоматического регулирования. В связи с этим правильный выбор датчиков и знание их метрологических характеристик во многом определяют технический уровень объекта управления и его успешную эксплуатацию.

Температура – одна из самых распространенных физических величин, которые необходимо контролировать в производственных процессах. При измерении температуры применяют методы, основанные на температурной зависимости физических свойств тел (контактные методы) или на тепловом излучении нагретых тел (бесконтактные методы). Из многочисленных средств измерения температуры широкое применение в промышленности нашли датчики температуры контактного типа (термоприемники) с электрическим выходным сигналом на основе термоэлектрических преобразователей (термопар) и на основе термопреобразователей сопротивления (термометров сопротивления).

4

Цель лабораторной работы – исследование динамических свойств датчика температуры на основе термометра сопротивления.

1.ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

1.1.Тепловая инерционность термоприемников

При измерении нестационарной температуры с помощью термоприемника (термопары или термометра сопротивления) имеет место отставание его показаний от температуры среды. То же самое происходит, когда термоприемник, имеющий температуру θ, погружают в среду с температурой θc: термоприемник изменяет показания не мгновенно, а в течение некоторого промежутка времени. Возникает так называемая динамическая погрешность измерения, которая вызывается тепловой инерционностью термоприемника.

Под тепловой инерционностью любого тела или системы понимается свойство изменять свою температуру при переменном тепловом воздействии не мгновенно, а по истечении некоторого времени. В течение этого времени происходит теплообмен между телом и окружающей средой, в результате которого их температуры выравниваются. Процесс перехода тела из одного теплового состояния в другое называют переходным.

Изменение температуры однородного тела в переходном процессе можно рассчитать по уравнению теплопроводности при соответствующих начальных и граничных условиях. Одно из простейших решений дает случай, когда в начальный момент времени t = 0 температура среды изменяется скачком от одной стационарной температуры к другой температуре (граничное условие первого рода). Если предположить, что до этого момента времени температура тела была однородной и равной начальной температуре окружающей среды (θ = θс0), то можно получить решение уравнения теплопроводности в форме бесконечного экспоненциального ряда. Этот ряд

5

является сходящимся, показатель экспоненты каждого члена ряда быстро увеличивается с возрастанием его номера. В начальной стадии переходного процесса (при малых значениях времени) влияние старших членов ряда сравнительно велико. Это соответствует изменению температуры тела по сложному закону, когда скорость изменения температуры в различных точках тела неодинакова. Однако с течением времени влияние старших членов ряда быстро уменьшается, и наконец наступает момент времени, когда все члены ряда, кроме первого, становятся пренебрежимо малыми. Дальнейший процесс изменения температуры тела переходит в стадию так называемого регулярного режима первого рода, который характеризуется одинаковой скоростью изменения температуры во всех точках тела и подчиняется экспоненциальному закону

θс – θ = (θс – θ0) exp [– (t – t1) / τ], |

(1.1) |

где t1 – момент времени наступления регулярного режима (момент регуляризации); θ0 – температура тела в момент времени t1; τ – параметр, называемый показателем тепловой инерции и определяемый как время, необходимое для того, чтобы при внесении тела в среду с постоянной температурой разность температур среды и тела в любой его точке стала равной 0,37 от значения, которое температура имела в момент наступления регулярного режима.

На величину τ влияют такие параметры, как полная теплоемкость тела C и площадь поверхности F тела, через которую осуществляется теплообмен между ним и окружающей средой, температуропроводность тела a и коэффициент теплопередачи K. При прочих равных условиях с увеличением теплоемкости тела значение показателя тепловой инерции возрастает. В то же время увеличение значения каждой из величин F, a и K уменьшает значение τ. Значения C, F и a определяются свойствами тела, а коэффициент теплопередачи K зависит в основном от параметров окружающей среды: плотности, скорости движения, вязкости, теплоемкости и др.

Вследствие сложности аналитического описания процесса теплообмена показатель тепловой инерции обычно определяют экспериментально, для чего достаточно знать температуру в любой точке тела для двух моментов времени после наступления регулярного режима:

τ = (t2 – t1) / [ln(θc – θ1) – ln(θc – θ2)]. |

(1.2) |

6

На кривой зависимости ln(θc – θ) от времени t регулярному режиму соответствует прямолинейный участок, угловой коэффициент которого равен 1/τ.

Очевидно, что уравнение (1.1) приближенно описывает реальный закон изменения температуры тела в переходном процессе, так как не учитывает начальную стадию процесса. Кроме того, даже для регулярного режима невозможно получить достаточно точные значения указанных в уравнении (1.2) величин для расчета показателя тепловой инерции тела. В особенности это относится к сложным телам или системе тел. Поэтому при необходимости учета динамических свойств объектов проводят комплекс исследований с применением экспериментально-аналитических методов идентификации динамических объектов.

1.2. Термометры сопротивления

Принцип действия термометра сопротивления основан на свойстве материалов (металлов, их оксидов, солей) изменять свое электрическое сопротивление при изменении температуры.

Величину, характеризующую изменение электрического сопротивления этих материалов при изменении температуры, называют температурным коэффициентом сопротивления (ТКС) , град–1:

Rt R0 ,

R0

где Rt – сопротивление материала при температуре θ; R0 – сопро-

тивление материала при температуре 0 °C.

Металлы имеют положительный ТКС, для большинства чистых металлов равный 0,004…0,006 град–1, что составляет увеличение сопротивления при повышении температуры на каждый градус приблизительно на 0,4…0,6 % от сопротивления R0. Оксиды металлов (полупроводники) имеют отрицательный ТКС, значение которого приблизительно на порядок выше, чем у металлов.

На рис. 1.1 приведена конструктивная схема термометра сопротивления. Основным его узлом является чувствительный элемент 1, который преобразует значение температуры окружающей среды в значение электрического сопротивления. Чувствительный элемент (чаще всего металлическая проволока малого сечения) крепят на каркасе 4 и через токоподводящие провода 5 подсоединяют к головке термометра 6. Это позволяет подключать термо-

7

1 |

2 |

3 |

4 |

5 |

6 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 1.1. Конструктивная схема термометра сопротивления:

1 – чувствительный элемент; 2 – компаунд; 3 – защитная оболочка; 4 – каркас; 5 – токоподводящий провод; 6 – головка термометра

метр к измерительному устройству, выполняемому обычно на основе мостовой схемы.

Защитная оболочка 3 (как правило, металлическая трубка) предохраняет чувствительный элемент от механических повреждений в производственных условиях. Пространство внутри оболочки может быть заполнено компаундом 2, обеспечивающим фиксацию чувствительного элемента внутри оболочки и улучшающим передачу теплоты к нему из окружающей среды.

Промышленные датчики температуры могут включать дополнительные элементы, улучшающие их технические характеристики в соответствии с их назначением и диапазоном значений рабочей температуры.

1.3. Определение динамических параметров датчика температуры по переходной характеристике

В общем случае датчики температуры можно рассматривать как сложные объекты, для определения динамических параметров которых обычно применяют экспериментальные методы, основанные на изучении кривой переходного процесса – переходной характеристики. Такая характеристика представляет собой реакцию θ(t) датчика на ступенчатое возмущающее воздействие (скачок) внешней температуры (t), а именно

|

0 |

при |

t 0, |

(t) |

|

при |

t 0, |

(t) |

|||

при условии, что до момента приложения этого воздействия датчик находился в состоянии теплового равновесия.

8

В теории автоматического регулирования ступенчатое возму- |

щающее воздействие часто используют в качестве типового воз- |

действия, позволяющего получить с помощью преобразования Ла- |

пласа передаточную функцию объекта, зная которую можно вы- |

числить его реакцию на входное воздействие любой формы. |

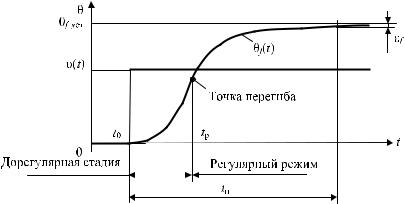

На рис. 1.2 приведена типичная переходная характеристика |

f (t) промышленного датчика температуры. |

Рис. 1.2. Переходная характеристика промышленного датчика |

температуры |

Переходный процесс начинается в момент времени t0, когда на |

датчик действует температурное возмущение, например, при пе- |

реносе датчика в среду с постоянной температурой (t), отличающейся от начальной температуры (в данном случае темпетарура выше начальной температуры). Выходной сигнал датчика θf (t) (кривая отклика) представляет собой плавную S-образную линию, соединяющую два постоянных уровня. Первый из них соответствует сигналу датчика при начальной температуре, второй (асимптотический) – установившемуся значению выходного сигнала при новом значении температуры.

Длительность tп переходного процесса определяется как время от момента приложения температурного возмущения, в течение

которого отклонение выходного сигнала датчика f (t) от установившегося значения f уст не будет превышать наперед заданного значения f .

9

На кривой отклика можно условно выделить два участка, разделенные точкой перегиба: 1) дорегулярной стадии переходного процесса; 2) регулярного режима.

Первый участок позволяет оценить длительность задержки времени, вызванной конечной скоростью распространения температурного возмущения в датчике и перестройкой температурного поля в нем, второй – определить показатели тепловой инерции датчика. Для этого проводят анализ переходной характеристики с использованием методов теории автоматического регулирования, применяемых при исследовании динамических объектов управления. Общий подход при проведении подобных исследований заключается в построении математической модели объекта на основании экспериментально полученной переходной характеристики с последующим определением параметров модели. Переходная характеристика датчика температуры (см. рис. 1.2) соответствует устойчивому многоемкостному объекту с запаздыванием, в качестве математической модели которого часто используют передаточную функцию вида

Wм( p) |

|

K |

exp( зап p), |

(1.3) |

(T p 1)(T p 1)n |

||||

|

1 |

2 |

|

|

где K – коэффициент теплопередачи; T1 и T2 – постоянные времени; n = 1, 2, … – порядок апериодического звена; τзап – время

транспортного запаздывания; p – оператор Лапласа.

В общем случае промышленный датчик температуры можно рассматривать как апериодическое звено порядка не ниже второго (n = 1) с запаздыванием, которое вызывается конечной скоростью распространения температурного возмущения от поверхности датчика до его чувствительного элемента. Вместе с тем при описании динамических параметров датчиков температуры их производители обычно используют только один обобщенный параметр – показатель тепловой инерции τ. В этом случае передаточную функцию (1.3) можно упростить и записать как

W |

( p) |

K |

exp( |

зап |

p), |

(1.4) |

|

||||||

м |

|

(T1 p 1) |

|

|

||

|

|

|

|

|

||

где T1 = τ, т. е. промышленный датчик температуры приближенно

можно представить как апериодическое звено первого порядка с запаздыванием. Такой подход упрощает описание динамических

10