115312

.pdfтаком сопоставлении определяют, достигнут ли уровень базового образца в целом, по каким показателям он достигнут, какие показатели наиболее отличаются от базовых.

Для оценки уровня качества продукции дифференциальным методом вычисляют значения относительных показателей качества продукции по формулам:

qi = Pi /Piб, |

(1) |

или |

|

qi = Piб / Pi, i = 1, 2,…, n, |

(2) |

где Pi – значение i-го показателя качества оцениваемой продукции; Piб – значение i-го базового показателя; n – количество показателей качества продукции.

Из формул выбирают ту, при использовании которой увеличению относительного показателя соответствует улучшение качества продукции.

В результате оценки уровня качества продукции дифференциальным методом принимают следующее:

уровень качества оцениваемой продукции выше или равен уровню базового образца, если все значения относительных показателей больше или равны 1;

уровень качества оцениваемой продукции ниже уровня базового образца, если все значения относительных показателей меньше 1;

в случае если часть значений относительных показателей больше или равна 1, а часть – меньше 1, следует переходить на другой метод оценки уровня качества продукции;

уровень качества оцениваемой продукции, для которой имеет значение каждый показатель, считается ниже базового, если хотя бы один из относительных показателей меньше единицы.

Комплексный метод.

Комплексная оценка уровня качества предусматривает использование комплексных показателей совокупностей свойств. Этот метод применяют в тех случаях, когда надо наиболее точно оценить качество сложных изделий.

Для получения комплексной оценки требуется суммировать единичные показатели качества объекта, соблюдая следующие условия:

необходимо учесть различную значимость единичных показателей для потребителя;

суммировать можно только слагаемые одинаковой размерности, поэтому от абсолютных значений единичных показателей качества (кг, м, Н,

11

баллы и т. п.) предварительно переходят к относительным (см. дифференциальный метод). Абсолютное значение комплексного показателя получается в этом случае безразмерным.

Комплексный показатель качества, т. е. показатель совокупности свойств, Q, определяют, исходя из показателей отдельных свойств qi с уче-

том их весомости (значимости) ai для Q. Следовательно, |

|

Q ai qi , |

(3) |

где ai – показатель значимости (весомости) i-го свойства, если соблюдено

|

|

n |

1 , тогда используется термин коэффициент значимости |

условие |

ai |

||

|

i 1 |

|

|

(весомости); qi – показатель уровня i-го свойства – относительный единичный показатель; i =1, 2, …, n; n – общее число учитываемых свойств.

Применяют субъективный способ образования комплексных показателей по принципу среднего взвешенного:

– cреднее арифметическое взвешенное используется преимущест-

венно тогда, когда в комплексный показатель качества объединяются однородные единичные показатели, а разброс между слагаемыми невелик

n |

|

Q ai qi ; |

(4) |

i1

–cреднее геометрическое взвешенное. Применяется при комплек-

сировании неоднородных показателей качества, имеющих значительный разброс

n |

|

Q qiai . |

(5) |

i 1

Последовательность выполнения работы

1.Получить задание на выполнение работы в виде значений единичных показателей качества четырех образцов однородной продукции и значений коэффициентов весомости показателей.

2.Вычислить единичные относительные показатели качества продукции, выбрав соответствующую формулу для негативных (1) и позитивных (2) показателей качества.

3.Вычислить комплексные показатели для каждого вида продукции двумя способами по формулам среднего арифметического взвешенного (4) и среднего геометрического взвешенного (5).

4.Заполнить таблицу, форма которой представлена в приложении А.

5.Составить отчет.

12

Содержание отчета

1.Наименование и номер работы.

2.Наименование и краткое описание продукции.

3.Таблица результатов определения уровня качества образцов продукции.

4.Выводы по работе.

Варианты задания

Задание выдается в ходе аудиторного проведения практической работы.

Пр а к т и ч е с к а я р а б о т а № 4

Построение диаграммы Парето

Цель работы – построение диаграммы Парето и выявление с ее помощью наиболее пагубных дефектов продукции.

Общие сведения

Построение диаграммы основывается на обработке данных, собранных о процессе или продукции в течение определенного времени. Данные должны представлять собой перечень и количество видов дефектов или их причин.

Для построения диаграммы разрабатывают бланк таблицы, предусмотрев в нем графы для итогов по каждому виду дефектов в отдельности, накопленной суммы количества дефектов, процентов к общему итогу и накопленных процентов. В соответствии с исходными данными располагают дефекты в порядке убывания значимости (начиная с наиболее часто встречающегося) и заполняют бланк таблицы (см. пример табл. 5).

Примечание. Группу «прочие» помещают в последнюю строку независимо от значения, так как ее составляет совокупность дефектов, числовой результат по каждому из которых меньше, чем самое малое значение, полученное для дефекта, выделенного в отдельную строку.

Пример. В течение рабочей недели при производстве мебельных заготовок были выявлены 200 заготовок несоответствующего качества, со следующими видами дефектов:

сколы облицовки вдоль ребер – 42,

загрязнения поверхности – 6,

царапины на поверхности – 104,

остатки клея-расплава на пласти детали – 20,

неточное сверление отверстий – 4,

13

неравномерная фаска на ребре детали – 10,

прочие – 14.

Требуется установить наиболее значимые дефекты для поиска причин их возникновения.

Для построения диаграммы Парето группируем данные таким образом, чтобы ранжирование видов дефектов шло по их количеству. Отразим данные группирования дефектов в табл. 5.

Т а б л и ц а 5

Данные для построения диаграммы Парето

|

Кол-во |

Накопленная |

Процент дефектов |

Накоп- |

|

Виды дефектов |

сумма |

по каждому виду |

ленный |

||

дефектов |

|||||

|

дефектов |

в общей сумме |

процент |

||

|

|

||||

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

|

Царапины на поверхности |

104 |

104 |

52 |

52 |

|

|

|

|

|

|

|

Сколы облицовки вдоль ребер |

42 |

146 |

21 |

73 |

|

|

|

|

|

|

|

Остатки клея-расплава на пласти |

20 |

166 |

10 |

83 |

|

детали |

|||||

|

|

|

|

||

Неравномерная фаска на ребре |

10 |

176 |

5 |

88 |

|

детали |

|||||

|

|

|

|

||

Загрязнения поверхности |

6 |

182 |

3 |

91 |

|

|

|

|

|

|

|

Неточное сверление отверстий |

4 |

186 |

2 |

93 |

|

|

|

|

|

|

|

Прочие |

14 |

200 |

7 |

100 |

|

ИТОГО |

200 |

|

100 |

|

|

|

|

|

|

|

В гр. 1 расположены дефекты в порядке их убывания; в гр. 2 указано количество дефектов по каждому виду, в последней строке суммарное количество дефектов. В гр. 3 указывается накопленная сумма количества дефектов, в гр. 4 – процент количества дефектов в общей сумме, в гр. 5 – накопленный процент.

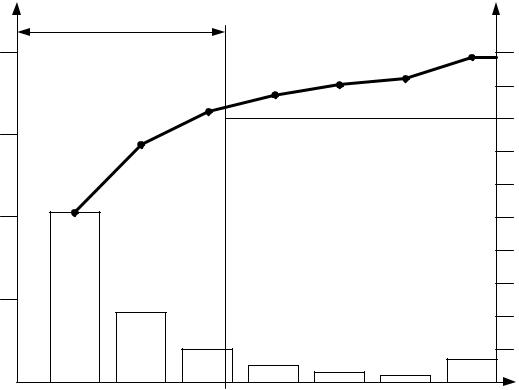

Строят диаграмму Парето с одной горизонтальной и двумя вертикальными осями. По оси абсцисс откладывают равные отрезки, соответствующие рассматриваемым дефектам, по оси ординат (левая ось) – количество дефектов, а по оси ординат (правая ось) – накопленный процент (величину вклада дефектов в суммарный стопроцентный эффект в процентах). При этом порядок расположения дефектов таков, что влияние каждого последующего дефекта, расположенного по оси абсцисс, уменьшается по сравнению с предыдущим. Высота столбца равна количеству появлений дефекта. Последний столбец характеризует «прочие» и может быть выше соседних.

14

|

В результате получается диаграмма в виде столбчатого графика, |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

столбики которого соответствуют отдельным дефектам, а высота столби- |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

ков уменьшается слева направо, как показано на рис. 1. |

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

Область принятия |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

первоочередных мер |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

200 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

100% |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

80% |

150 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

100 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

50% |

Количество дефектов |

50 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Накопленные проценты |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

ы |

|

|

|

|

ы |

|

|

|

|

|

|

|

|

|

е |

|

я |

- |

|

|

|

|

|

|

|

|

|

|

|

а я |

|

|

|

|

|

|

|

|

|

|

|

и я |

|

|

|

|

|

|

|

|

|

|

о |

|

е |

|

|

е |

|

|

и |

е |

|

|

|

о л |

|

|

|

и н |

|

|

|

|

|

|

|

|

л |

|

в а |

|

|

|

|

|

|

|

|

|

|

н |

|

|

|

|

|

|

|

|

|

н |

|

|

с т |

и |

|

|

|

|

|

|

н |

|

|

ни |

|

о ч |

|||||||||||

|

|

к |

|

|

ап |

|

|

|

|

|

|

|

к |

|

|

|

|

|

|

|

|

|

|

|

р |

|

|

|

|

|

|

|

е |

|

|

|

|

|

|

|

|

ч |

|

|

е |

Пр |

|

|||||||||||||||||||

|

С |

|

|

|

|

|

|

|

|

|

и |

|

|

а |

|

|

|

|

|

|

|

|

е |

|

|

|

|

|

|

|

з н |

|

|

|

|

о |

|

|

|

т |

о |

|

|

л |

|

|

|

Виды |

||||||||||||||||||

|

|

|

|

р |

|

|

|

|

|

|

тк |

|

п |

л |

|

|

|

|

|

|

|

|

м |

|

|

|

а |

|

|

|

я |

|

|

|

|

х |

н |

|

|

|

е |

|

|

|

р |

|

|

|

|

|

||||||||||||||||

|

|

|

|

а |

|

|

|

|

|

а |

с |

|

|

|

|

|

|

|

но |

|

|

с |

к |

|

|

г р |

|

|

|

р |

|

|

|

Н |

|

е |

|

|

|

|

|

|

|

дефектов |

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

с |

т |

а |

|

|

|

|

|

|

|

|

|

|

|

а |

|

|

|

|

е |

|

|

|

|

|

|

|

|

в |

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

р |

|

|

|

|

|

|

|

|

|

в |

|

|

|

|

|

а |

|

|

в |

|

|

|

|

|

|

|

|

с |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

Ц |

|

|

|

|

О |

|

|

|

|

|

|

|

|

|

|

|

|

ра |

|

|

ф |

|

|

|

|

З |

|

п |

о |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Н |

е |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 1. Диаграмма Парето по видам дефектов |

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Суммируя последовательно высоту всех столбиков, строят ломаную кумулятивную кривую, которая называется кривой Парето, показывающую в процентах вклад каждого дефекта в суммарный стопроцентный эффект. Кривая Парето соединяет точки накопленных сумм (количественной меры или процентов). Каждую точку ставят над соответствующим столбцом диаграммы, ориентируясь на его правую сторону, как показано на рис. 1.

На диаграмму наносят все обозначения и надписи: название диаграммы, разметку числовых значений на осях, наименование осей, наименования дефектов по оси абсцисс. Устанавливают область принятия первоочередных мер, которая охватывает 80 % случаев несоответствий. Для этого строится прямая горизонтальная линия от риски значения 80 % до

15

пересечения с кумулятивной кривой. Опущенная из точки пересечения вертикальная линия отсекает искомую область. Далее следует разрабатывать мероприятия по улучшению.

Из диаграммы рис. 1 видно, что накопленные 83 % соответствуют трем видам дефектов: царапины на поверхности, сколы, остатки клеярасплава на пласти детали. Именно причины этих дефектов в первую очередь необходимо определить и разработать корректирующие действия.

Последовательность выполнения работы

1.Получить задание на выполнение работы в виде наименований

иколичества дефектов продукции.

2.Рассчитать необходимые значения для построения диаграммы

изанести результаты расчетов в таблицу, аналогичную табл. 5.

3.Построить диаграмму по полученным значениям.

4.Провести анализ полученной диаграммы и определить область первоочередных мер.

5.Составить отчет.

Содержание отчета

1.Наименование и номер работы.

2.Наименование и краткое описание продукции и видов дефектов.

3.Таблица результатов расчетов для построения диаграммы.

4.Диаграмма Парето, построенная по данным полученного варианта задания, со всеми необходимыми обозначениями и надписями.

5.Выводы по работе.

Варианты задания

Задание выдается в ходе аудиторного проведения практической работы.

П р а к т и ч е с к а я р а б о т а № 5 Построение причинно-следственной диаграммы

Цель работы – выявление наибольшего числа факторов, влияющих на качество проведения технологической операции.

Общие сведения

Причинно-следственная диаграмма позволяет выявить причины дефектов и сосредоточиться на устранении этих причин. При построении анализируются четыре основные группы причинных факторов: человек,

16

машина (оборудование), материал и метод работы (технология). Такую диаграмму в виде рыбьего скелета предложил японский ученый К. Исикава.

При анализе выявляются вторичные, а, может быть, и третичные причины, приводящие к дефектам и подлежащие устранению. Поэтому для анализа дефектов и построения диаграммы необходимо определить максимальное число причин, которые могут иметь отношение к допущенным дефектам.

С помощью причинно-следственной диаграммы можно решать широкий спектр конструкторских, технологических, технических, организационных, экономических, социальных проблем.

Изучаемая проблема условно изображается в виде прямой горизонтальной стрелки. Факторы, прямо или косвенно влияющие на проблему, изображаются наклонными стрелками.

Практическая работа выполняется группой студентов в форме дискуссии, основанной на методе «мозгового штурма», который требует соблюдения определенных правил:

участвующие в обсуждении должны быть хорошо знакомы с обсуждаемой темой: технология операции, являющаяся объектом исследования, известна студентам в результате изучения предыдущих дисциплин;

перед началом обсуждения проводится разминка группы в течение 5 или 10 мин, для уточнения уровня знаний студентов и для определения точных границ предстоящего анализа;

во время последующего осуществления «мозгового штурма» каждый участник имеет возможность высказаться по теме обсуждения; резюме каждого выступающего фиксируется на доске; общее время обсуждения должно быть от 30 до 45 мин.

Последовательность выполнения работы

1.Перед началом работы преподаватель ставит задачу: объектом анализа факторов, влияющих на качество, выбирается технологическая операция деревообработки из табл. 6.

2.Производится дискуссия методом групповой мозговой атаки. Предварительно выдвигается учащийся, вызвавшийся добровольно, обязанностью которого является фиксация на доске всех высказываний студентов. Перед группой стоят вопросы:

какие факторы влияют на качество процесса?

какая причинно-следственная связь между этими факторами?

3.На доске формируется диаграмма в виде «скелета рыбы», где положение влияющего фактора определяет уровень его влияния на конечный результат.

17

4.Учащиеся строят причинно-следственную диаграмму самостоятельно каждый в своих записях. За основу своих построений студент принимает результат коллективной работы группы, но за ним остается право внести собственные корректировки.

5.Составляется индивидуальный отчет.

Содержание отчета

1.Наименование и номер работы.

2.Наименование технологической операции.

3.Краткое описание технологической операции, оборудования.

4.Перечень возможных дефектов.

5.Изображение построенной причинно-следственной диаграммы со всеми необходимыми надписями.

6.Выводы по работе.

Варианты задания

|

Т а б л и ц а 6 |

|

Технологические операции для построения |

|

причинно-следственной диаграммы |

|

|

Номер варианта |

Исследуемая технологическая операция |

|

|

1 |

Раскрой пиломатериалов |

2 |

Раскрой плитных материалов |

3 |

Прессование фанеры |

4 |

Формирование присадочных отверстий |

5 |

Обработка заготовок в размер по сечению |

6 |

Облицовывание деталей мебели шпоном |

7 |

Изготовление гнуто клееных деталей |

8 |

Шлифование поверхности |

9 |

Сборка мебели |

10 |

Отделка изделий |

П р а к т и ч е с к а я р а б о т а № 6

Построение гистограммы и кривой распределения

Цель работы – получение кривой распределения контролируемого параметра, построение на ее основе теоретической кривой нормального распределения, оценка уровня разброса контролируемого параметра.

18

Общие сведения

Вработе в качестве исследуемого параметра рассматривается размер плитных заготовок, получаемых после раскроя полноформатных древесностружечных плит.

Точность выполнения операции раскроя определяется полем рассеяния значений размеров партии заготовок, обработанных на станке при данном его состоянии и настройке.

На точность работы станка оказывает влияние действие целого ряда погрешностей.

Вбольшинстве случаев погрешности носят случайный характер.

Принимаем допущение, что в рассматриваемом случае резуль-

таты наблюдений подчиняются нормальному закону.

Распределение составляющих погрешностей подчиняется закону нормального распределения, т. е. закону Гаусса (К=1), который математически может быть выражен формулой

(6)

где ( ) частота (вероятность) появления х в зависимости от величины погрешностей; х случайное значение размера; – математическое ожидание или генеральное среднее значение; σ среднее квадратическое отклонение генерального среднего значения.

Кривая распределения случайных величин, подчиняющихся нормальному закону, имеет симметричный холмообразный вид. Максималь-

ная ордината кривой, равная σ 12π, соответствует точке x – ; по мере уда-

ления от точки плотность распределения падает, и при → ±∞ кривая асимптотически приближается к оси абсцисс.

Для определения уровня точности технологической операции статистическим методом проводят замеры выборки заготовок после раскроя. На основании обработки и анализа полученного цифрового материала делают соответствующие выводы.

Обычно выборка составляет 50–100 штук контролируемых объектов (заготовок).

Первый этап обработки заключается в построении практической кривой или гистограммы. Для этого из всего ряда значений размеров находят наибольшее и наименьшее и рассчитывают разницу между ними. Полученная величина называется размахом

19

R = xmax – xmin, |

(7) |

где R – размах выборки; xmax – максимальное значение контролируемого параметра; xmin – минимальное значение.

Все значения размеров в выборке разбивают на 6–8 групп или интервалов (по убывающей или возрастающей последовательности размера). Для этого делят размах на выбранное количество интервалов (6, 7, 8), стремясь, чтобы деление было с наименьшим остатком. Определяют границы интервалов, начиная с наименьшего значения xmin с условием, что верхняя граница предыдущего интервала является нижней границей последующего. Верхняя граница последнего интервала должна быть близкой по значению к xmax. Подсчитывают число попаданий значений ni размеров в каждый интервал и заносят полученные данные в графу табл. 7.

|

|

|

|

|

Т а б л и ц а |

7 |

|

|

Расчет статистических характеристик |

|

|

|

|

||

|

|

|

|

|

|

|

|

Номер |

Граница интервала, |

Середина интервала |

Частота |

хi ni |

|

2 |

|

интервала |

мм |

хi, мм |

ni |

|

(хi - Х) ni |

|

|

|

|

|

|

||||

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

|

6 |

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

… |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Итого |

|

ni = |

хi ni = |

(хi - Х)2 ni |

= |

|

|

|

|

|

|

|

|

|

Для каждого интервала рассчитывается значение середины по формуле (8) и результаты заносятся в графу 3 табл. 7.

|

|

|

= |

в+ н |

, |

|

(8) |

|

|

|

|

||||||

|

|

2 |

|

|

|

|

||

|

|

|

|

|

|

|

||

где |

– середина i-го интервала; а |

и |

н |

– соответственно верхняя и |

||||

|

|

|

|

в |

|

|

|

|

нижняя границы i-го интервала.

По данным граф 3 и 4 табл. 7 строится столбчатая диаграмма, гистограмма. По оси абсцисс наносят шкалу значений измеряемого параметра, в данном случаи размера заготовки xi, а на оси ординат шкалу частоты ni (рис. 2).

20