Karpov_A.B._i_dr._Tehnologicheskie_osnovy_neftegazohimii

.pdf

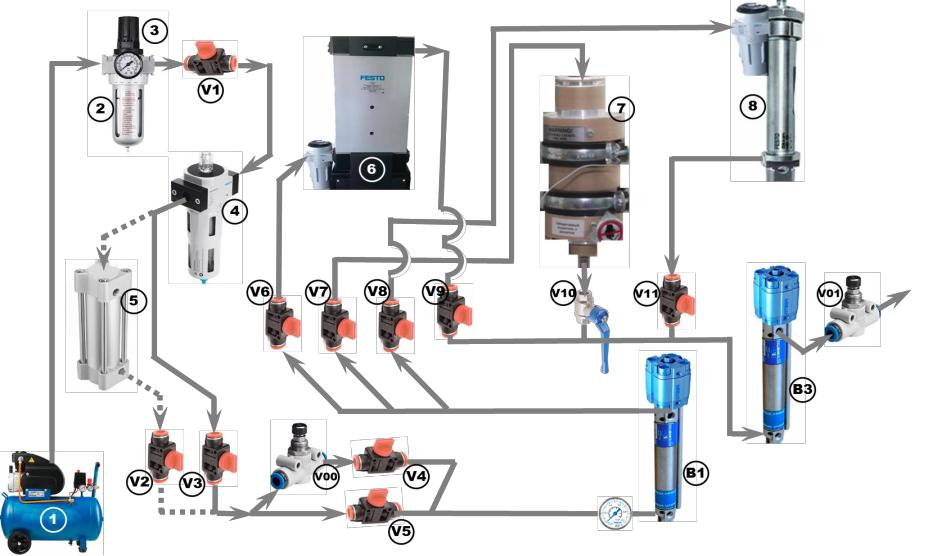

Рисунок 3 – Схема лабораторного стенда установка осушки газа

1 – компрессор; 2 – блок подготовки воздуха; 3 – регулятор давления; 4 – фильтр; 5 – блок увлажнения воздуха; 6 – промышленный адсорбционный осушитель; 7 – лабораторный осушитель с цеолитом; 8 – промышленный мембранный осушитель; V00, V01 – дроссели; V1, V2, V3, V4, V5, V6, V7, V8, V9, V10, V11 – краны; В1, В2 – измеритель влажности воздуха

Далее на все запросы необходимо ответить «ОК» - «Пропустить» - «ОК» - «Да» - «ОК», после чего откроется главное окно (рисунок 5).

Рисунок 5 – Главное окно программы

6.Настроить регулятор блока подготовки воздуха (2) на заданное давление (поворотом ручки (3)).

7.Привести все отсечные краны в соответствие с нижеследующей матрицей состояния (таблица 6) в зависимости от заданного варианта осушителя:

Таблица 6 – Матрица отсечных кранов

Осушитель |

V2 |

V3 |

V4 |

V5 |

V6 |

V7 |

V8 |

V9 |

V10 |

V11 |

|

|

|

|

|

|

|

|

|

|

|

кассетный адсорбционный осушитель промышленного образца

лабораторный осушитель на синтетических цеолитах

мембранный осушитель промышленного образца

8. Плавно открыть кран V1.

23

9. Постепенно увеличивая степень открытия дросселя V01 добиться заданного расхода воздуха. Во время выполнения работы расход газа может изменяться, поэтому его следует постоянно контролировать и корректировать.

В процессе проведения лабораторной работы определяют значение точки росы, через определенные промежутки времени (каждые 5 мин), при постоянном расходе и давлении подаваемого на осушку воздуха.

Результаты заносят в таблицу 7:

Таблица 7 – Шаблон таблицы исходных данных

P, атм. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Время от начала опыта, |

5 |

10 |

… |

|

|

|

|

мин |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Расход, л/мин |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Температура точки росы |

|

|

|

|

|

|

|

осушенного воздуха, °С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Температура точки росы |

|

|

|

|

|

|

|

влажного воздуха, °С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Депрессия точки росы, °С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Среднее

значение

-

Порядок выполнения расчетов

Для заданных параметров процесса и типа осушителя определяются средние значения температуры точки росы влажного и осушенного газа.

Далее по таблице 8 пересчитывают определенные значения во влагосодержание в г/м3 для влажного S и осушенного s газа соответственно.

Например, за 45 минут проведения эксперимента при давлении 3 атм. и расходе 5 л/мин. среднее значение точки росы влажного газа составило -3 °С, а среднее значение точки росы осушенного газа составило -28 °С. Тогда по таблице 8 в исходном газе содержалось 0,9065 г/м3 влаги, а в осушенном - 0,1135 г/м3.

Далее составляют материальный баланс процесса осушки по форме, приведенной в таблице 9.

24

Таблица 8 – Влагосодержание в зависимости от температуры точки росы, в г/м3

|

Точка |

|

|

|

Давление, атм. |

|

|

|

|

Точка |

|

|

|

Давление, атм. |

|

|

|||||||

|

росы, |

|

1 |

|

2 |

|

|

3 |

|

4 |

|

|

росы, |

|

1 |

|

2 |

|

|

3 |

|

4 |

|

|

°С |

|

|

|

|

|

|

|

°С |

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

10 |

4,5422 |

3,0281 |

|

2,2711 |

1,8169 |

|

-21 |

0,4257 |

0,2838 |

|

0,2128 |

0,1703 |

|

||||||||||

5 |

3,2272 |

2,1514 |

|

1,6136 |

1,2909 |

|

-22 |

0,3900 |

0,2600 |

|

0,1950 |

0,1560 |

|

||||||||||

4 |

3,0089 |

2,0059 |

|

1,5044 |

1,2035 |

|

-23 |

0,3571 |

0,2381 |

|

0,1786 |

0,1428 |

|

||||||||||

3 |

2,8038 |

1,8692 |

|

1,4019 |

1,1215 |

|

-24 |

0,3267 |

0,2178 |

|

0,1634 |

0,1307 |

|

||||||||||

2 |

2,6111 |

1,7407 |

|

1,3056 |

1,0444 |

|

-25 |

0,2987 |

0,1991 |

|

0,1493 |

0,1195 |

|

||||||||||

1 |

2,4303 |

1,6202 |

|

1,2151 |

0,9721 |

|

-26 |

0,2728 |

0,1819 |

|

0,1364 |

0,1091 |

|

||||||||||

0 |

2,2606 |

1,5071 |

|

1,1303 |

0,9042 |

|

-27 |

0,2490 |

0,1660 |

|

0,1245 |

0,0996 |

|

||||||||||

-1 |

2,1016 |

1,4010 |

|

1,0508 |

0,8406 |

|

-28 |

0,2271 |

0,1514 |

|

0,1135 |

0,0908 |

|

||||||||||

-2 |

1,9525 |

1,3017 |

|

0,9763 |

0,7810 |

|

-29 |

0,2069 |

0,1379 |

|

0,1034 |

0,0827 |

|

||||||||||

-3 |

1,8129 |

1,2086 |

|

0,9065 |

0,7252 |

|

-30 |

0,1883 |

0,1255 |

|

0,0942 |

0,0753 |

|

||||||||||

-4 |

1,6822 |

1,1215 |

|

0,8411 |

0,6729 |

|

-31 |

0,1713 |

0,1142 |

|

0,0857 |

0,0685 |

|

||||||||||

-5 |

1,5600 |

1,0400 |

|

0,7800 |

0,6240 |

|

-32 |

0,1557 |

0,1038 |

|

0,0778 |

0,0623 |

|

||||||||||

-6 |

1,4458 |

0,9638 |

|

0,7229 |

0,5783 |

|

-33 |

0,1413 |

0,0942 |

|

0,0707 |

0,0565 |

|

||||||||||

-7 |

1,3390 |

0,8926 |

|

0,6695 |

0,5356 |

|

-34 |

0,1282 |

0,0855 |

|

0,0641 |

0,0513 |

|

||||||||||

-8 |

1,2393 |

0,8262 |

|

0,6197 |

0,4957 |

|

-35 |

0,1162 |

0,0774 |

|

0,0581 |

0,0465 |

|

||||||||||

-9 |

1,1463 |

0,7642 |

|

0,5732 |

0,4585 |

|

-36 |

0,1052 |

0,0701 |

|

0,0526 |

0,0421 |

|

||||||||||

-10 |

1,0596 |

0,7064 |

|

0,5298 |

0,4238 |

|

-37 |

0,0952 |

0,0634 |

|

0,0476 |

0,0381 |

|

||||||||||

-11 |

0,9787 |

0,6525 |

|

0,4894 |

0,3915 |

|

-38 |

0,0860 |

0,0573 |

|

0,0430 |

0,0344 |

|

||||||||||

-12 |

0,9034 |

0,6023 |

|

0,4517 |

0,3614 |

|

-39 |

0,0776 |

0,0517 |

|

0,0388 |

0,0310 |

|

||||||||||

-13 |

0,8334 |

0,5556 |

|

0,4167 |

0,3333 |

|

-40 |

0,0700 |

0,0467 |

|

0,0350 |

0,0280 |

|

||||||||||

-14 |

0,7682 |

0,5121 |

|

0,3841 |

0,3073 |

|

-41 |

0,0631 |

0,0420 |

|

0,0315 |

0,0252 |

|

||||||||||

-15 |

0,7076 |

0,4717 |

|

0,3538 |

0,2830 |

|

-42 |

0,0568 |

0,0378 |

|

0,0284 |

0,0227 |

|

||||||||||

-16 |

0,6513 |

0,4342 |

|

0,3257 |

0,2605 |

|

-43 |

0,0511 |

0,0340 |

|

0,0255 |

0,0204 |

|

||||||||||

-17 |

0,5991 |

0,3994 |

|

0,2996 |

0,2396 |

|

-44 |

0,0459 |

0,0306 |

|

0,0229 |

0,0183 |

|

||||||||||

-18 |

0,5507 |

0,3671 |

|

0,2753 |

0,2203 |

|

-45 |

0,0412 |

0,0274 |

|

0,0206 |

0,0165 |

|

||||||||||

-19 |

0,5057 |

0,3371 |

|

0,2529 |

0,2023 |

|

-46 |

0,0369 |

0,0246 |

|

0,0184 |

0,0147 |

|

||||||||||

-20 |

0,4642 |

0,3094 |

|

0,2321 |

0,1857 |

|

-47 |

0,0330 |

0,0220 |

|

0,0165 |

0,0132 |

|

||||||||||

Таблица 9 – Форма материального баланса

Приход |

|

|

|

Расход |

|

||

Поток |

|

m, г |

%масс |

Поток |

|

m, г |

%масс |

Влажный газ |

|

|

|

Сухой газ |

|

|

|

|

|

|

|

Вода |

|

|

|

ИТОГО |

|

|

100 |

ИТОГО |

|

|

100 |

Для этого рассчитывают количество воды воды, выделенной при осушке пропущенного объема газа по формуле 8:

воды = |

· τ |

∙ ( − ) |

(8) |

|

1000 |

||||

|

|

|

||

|

|

25 |

|

где r – расход газа, л/мин;

τ – время проведения эксперимента, мин; 1 000 – перевод литров в кубометры, л/м3; S – влагосодержание влажного газа, г/ м3;

s– влагосодержание осушенного газа, г/ м3.

Врассмотренном примере, количество воды составит

5 · 45воды = 1000 ∙ (0,9065 − 0,1135) = 0,1784 г

Затем по формуле 9 определяют массу пропущенного воздуха, принимая его плотность d = 1,161 г/л:

воздуха = · τ ∙ |

(9) |

где d – плотность газа, г/л.

Для рассмотренного выше случая масса пропущенного воздуха составит:

воздуха = 5 · 45 ∙ 1,161 = 261,225 г

Условно принимая, что потерь газа нет, по разности определяют массу полученного осушенного газа Мосуш.:

осуш. = воздуха − воды |

(10) |

Таким образом, материальный баланс для примера будет иметь

вид:

Таблица 10 – Пример материального баланса

|

Приход |

|

|

Расход |

|

||

Поток |

|

m, г |

%масс |

Поток |

|

m, мг |

%масс |

Влажный газ |

|

261,225 |

100,00 |

Сухой газ |

|

261,047 |

99,93 |

|

|

|

|

Вода |

|

0,178 |

0,07 |

ИТОГО |

|

261,225 |

100,00 |

ИТОГО |

|

261,225 |

100,00 |

26

В конце работы делается вывод, в котором отражается определенные температуры точки росы, депрессия точки росы и влагосодержание газа для заданных параметров и метода осушки.

Рекомендуемая литература:

1.Голубева И.А., Жагфаров Ф.Г., Лапидус А.Л. Газохимия. — М. ИЦ РГУ нефти и газа, 2013. — 406 с.

2.Голубева И.А., Григорьева Н.А., Жагфаров Ф.Г.

Практикум по газохимии — М. ИЦ РГУ нефти и газа, 2015. — 138 с.

3.Информационно-технический справочник по наилучшим доступным технологиям ИТС 50-2017 «Переработка природного и попутного газа». URL: https://www.gost.ru/documentManager/rest/ file/load/1520860549947. Дата обращения - 31.01.2019.

4.ГОСТ 5542-2014 «Газы горючие природные промышленного и коммунально-бытового назначения. Технические условия»

5.СТО Газпром 089-2010 «Газ горючий природный, поставляемый и транспортируемый по магистральным газопроводам»

Вопросы для самопроверки:

1.Принцип действия адсорбента при осушке газов.

2.Как зависит глубина осушки от давления?

3.Как зависит депрессия точки росы от расхода газа?

4.Что такое влагоемкость/абсолютная/относительная влажность газа и в чем измеряется?

5.Почему нормируется точка расы по воде для магистрального природного газа?

6.Почему газ для СПГ-заводов требует глубокой осушки?

7.Как и при каких условиях проводится регенерация адсорбента?

8.Какие наиболее распространенные методы осушки газа применяются в промышленности?

9.Как рассчитывалось влагосодержание и материальный баланс?

27

Нефтехимическая промышленность потребляет четыре основных вида сырья: прямогонный бензин (нафту), ШФЛУ и сжиженные газы, а также этан. Напомним, прямогонный бензин производится на нефтеперерабатывающих заводах из нефти, либо на газоперерабатывающих из газового конденсата, ШФЛУ – на газоперерабатывающих заводах из попутного нефтяного газа и заводах стабилизации конденсата, сжиженные газы – на газофракционирующих предприятиях, этан – при переработке природного газа. Пока главным сырьем мировой нефтехимии, и российской в том числе, является нафта.

Пиролиз – основной процесс для получения низших (и самых важных) олефинов – этилена и пропилена – и сопутствующих им продуктов. И, если пропилен может производиться в процессе дегидрирования пропана и на НПЗ в процессе каталитического крекинга, то 100 % этилена в мире получается именно в процессе пиролиза.

Этилен – «самый главный олефин» и самый тоннажный в мире нефтехимический продукт. Также в результате этого процесса в мире получается большая часть бутадиена – основного сырья для производства синтетических каучуков, а также существенная доля бензола, толуола, ксилолов – важных полупродуктов для дальнейшей переработки.

Пиролиз протекает при температурах 700 – 900 °С и давлении, близком к атмосферному. Реакция в промышленности идет в трубчатых печах, состоящих из двух отсеков.

Впервом сырье смешивается с паром и нагревается до температуры порядка 600 °С, после чего подается в трубы-змеевики, помещенные в топочную камеру, где сгорающее топливо создает уже нужную температуру.

Время прохождения паро-сырьевой смеси через змеевики очень мало и составляет несколько десятых долей секунды.

Вцелом в процессе пиролиза реализуются десятки типов химических превращений, идущих параллельно или последовательно, однако в итоге состав реакционной смеси приходит к равновесному состоянию.

Выход важнейших продуктов, а также расход сырья на их получение сильно варьируются, в зависимости от типа сырья и режима проведения процесса.

29

После выхода из печи газообразная смесь продуктов пиролиза проходит ряд технологических узлов (для отделения воды, пара, первичного разделения, сероочистки, осушки, компримирования и т.д.) и попадает в отделение фракционирования, то есть разделения смеси на индивидуальные компоненты. После этого полученные олефины готовы для участия в дальнейших превращениях.

Целью данной работы является проведение процесса пиролиза при заданных условиях (температура, соотношение Н2О : сырье, время контакта), составление материального баланса.

Пиролиз углеводородного сырья проводят на лабораторной установке с трубчатым реактором при атмосферном давлении. Обогрев трубки реактора, в отличии от промышленности осуществляется не за счет сгорания газов, а с помощью электрических нагревателей в цилиндрических печах.

Схема установки пиролиза углеводородного сырья представлена на рисунке 6.

Нафта из мерного цилиндра (1) и вода из мерного цилиндра (2) подается насосами дозаторами (3) и (4) в печь-испаритель (5). Здесь происходит испарение сырья и генерация пара-разбавителя, которые далее на выходе из испарителя смешиваются и подаются в трубчатый реактор, который расположен в печи (6). В реакторе протекает процесс пиролиза и образующийся пирогаз на выходе из реактора охлаждается в водяном холодильнике (7), при этом конденсируется смола, которая накапливается в приемнике (8). Газ пиролиза из верхней части приемника поступает в еще один водяной холодильник (9), где окончательно остывает и после ловушки-каплеуловителя направляется на счетчик (10).

Перед выполнением лабораторной работы рассчитываются объемные скорости подачи сырья и бензина в зависимости от заданных условий (объем реактора, время контакта, температура процесса, соотношение сырье:вода, физико-химические характеристики сырья).

Рассчитывают суммарный объем паров сырья и воды после испарения в зоне реакции Qп по формуле (11):

= р (11)

где Vр – объем зоны реакции, мл; τ - условное время контакта, c.

30

Рисунок 6 – Схема лабораторной установки пиролиза бензина

1,2 – мерные цилиндры; 3,4 – насосы; 5 – испаритель; 6 – печь нагрева реактора; 7,9 – водяные холодильники, 8 – приёмник; 10 – газовый счетчик; 11 – колба