Baldenko_F.D._i_dr._Montazh_i_ekspluataciya_skvazhinnyh_shtangovyh_VNU

.pdfНа втором этапе производят спуск ротора в скважину и подгонку его положения относительно статора. Эти операции выполняют в следующей последовательности.

Подготовка ротора винтового насоса

Соединяют ротор насоса с полноразмерной штангой 7 (рис. 1). При свинчивании необходимо обратить внимание на качество поверхности ротора. Наличие на ней, например, сколов хрома не допускается. Ротор винтового насоса свинчивается с первой штангой как правило, вручную, с помощью предусмотренного для этого инструмента. Захват ротора инструментом должен быть только в предусмотренных для этой цели местах. Захватывать за рабочую (хромированную винтовую) поверхность категорически запрещается, т.к. это может привести к её повреждению.

Перед спуском в скважину ротор рекомендуется смазать консистентной смазкой. Это облегчит его установку в статор.

Спуск колонны штанг

По специальным расчетным программам с использованием сведений по инклинограмме скважины, а также данных о диаметре насосно-компрессорных труб и штанг, глубине подвески насоса, частоты его вращения и других определяют необходимое количество штанговых центраторов 8 (рис. 1) и схему их расстановки по длине колонны. Следует помнить, что между ротором насоса и штангой центратор устанавливать нельзя.

В вертикальных скважинах рекомендуется использовать не менее пяти центраторов, чтобы предотвратить:

передачу планетарного движения ротора 9 на колонну насосных штанг 7 (устанавливаются на верхних концах каждой из трех нижних штанг);

передачу каких-либо колебаний на полированный шток 5 в целях хорошего уплотнения в сальниковом узле (устанавливают

11

центраторы на нижних концах устьевого штока и следующей за ним штанги).

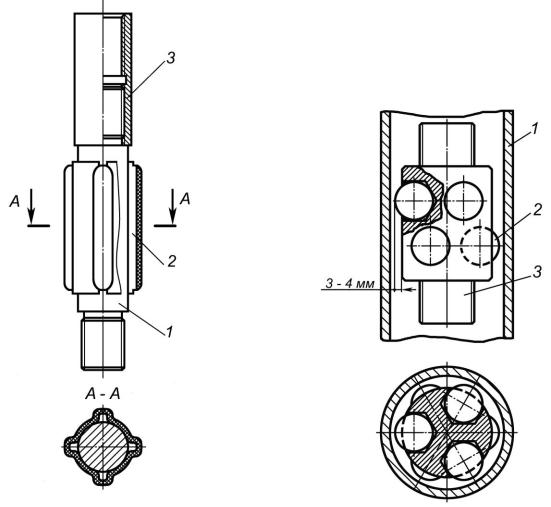

Наиболее распространенные типы центраторов показаны на рис. 3 и 4.

С помощью штангового элеватора спускают ротор насоса с первой штангой в колонну насосно-компрессорных труб и подвешивают на трубной головке. Затем спускают штанговую колонну с ротором винтового насоса и центраторами, затягивая все резьбовые соединения необходимым моментом.

Рис. 4. Штанговый центратор |

Рис. 5. Штанговый центратор |

вращающийся: |

невращающийся: |

1 – тело центратора; 2 – рубашка; |

1 – НКТ; 2 – шарик; |

3 – штанговая муфта |

3 – резьба штанги |

|

12 |

Число насосных штанг, необходимых для посадки ротора на упорный палец, рассчитывают по результатам измерения длины колонны НКТ от упорного пальца 4 (рис. 2) до верхней плоскости тройника 2 (рис. 1).

Спускать колонну штанг следует с небольшой скоростью (не более 0,25 м/с), чтобы исключить повреждение хромированной поверхности ротора в результате ударов о стыки насоснокомпрессорных труб и их внутреннюю поверхность. При прохождении ротором участков с большой кривизной скорость спуска должна быть снижена до 0,1 м/с.

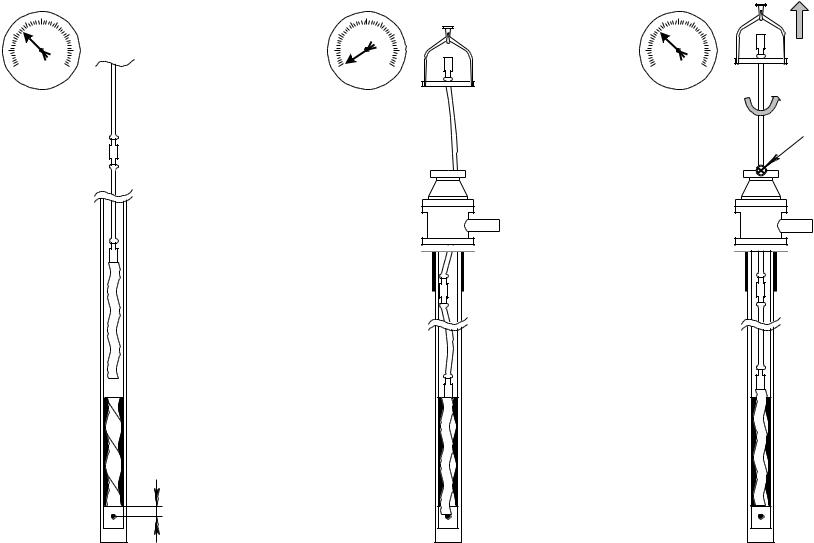

Спуск последних 3–4 штанг необходимо замедлить, чтобы посадка ротора в статор была плавной. Когда ротор входит в статор, штанговая колонна начинает проворачиваться, что позволяет определить положение верхней плоскости статора и установить ротор с небольшим осевым зазором над ним (положение I на рис. 6).

Взвешивание колонны штанг

Когда ротор винтового насоса установлен над статором, перед вводом в последний ротора записывают вес колонны по индикатору веса G.

Посадка ротора на упор

После определения полного веса колонны штанг плавно опускают её до тех пор, пока вес на индикаторе не станет равным нулю. В этот момент ротор входит внутрь статора (при этом колонна может проворачиваться) и проходит до упора в палец нижнего переводника статора (положение II на рис 6).

13

Схема монтажа колонны штанг

отметка "полный вес "

14

Положение I |

lу |

Положение II |

Положение III |

Рис. 6. Схема монтажа колонны штанг

Рис. 3

Снятие нагрузки с упора

Плавно поднимают верхний конец колонны до тех пор, пока не восстановится полный вес колонны штанг и показания индикатора не станут равны G. Момент снятия колонны с упора, как правило, сопровождается проворотом штанг, фиксируемым на устье. На колонне штанг делают отметку («полный вес») напротив верхнего фланца тройника 2 (положение III на рис. 6).

Для исключения погрешностей описанную процедуру повторяют 2–3 раза.

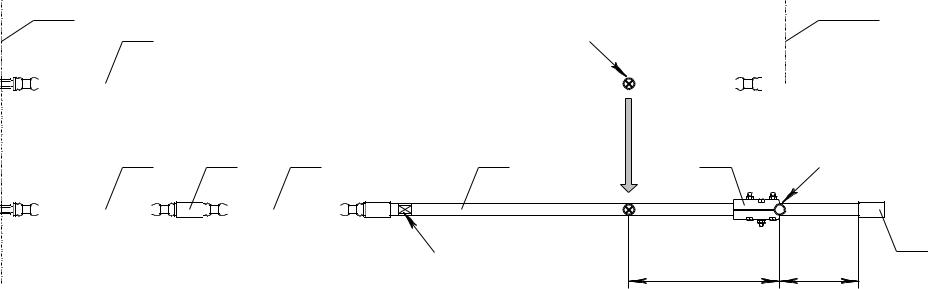

Компоновка верха колонны штанг

Снимают первую полноразмерную штангу с нанесенной отметкой «полный вес» (если отметка окажется ближе трех метров от нижней муфты, то следует извлечь и вторую полноразмерную штангу) и располагают ее на мостках рядом с полированным штоком (рис. 7).

Рассчитывают количество укороченных штанг из условия, что верхняя грань приводного хомута на полированном штоке должна находиться на расчетном расстоянии выше отметки «полного веса»:

= LБ lу l,

где LБ базовое расстояние вращателя (от нижнего фланца до верхней грани приводного хомута рис. 10), LБ 1000 мм (в зависимости от типа привода); lу расстояние от упорного пальца до эластичной обкладки статора винтового насоса (рис. 7), lу 150 мм (в зависимости от типа насоса); l дополнительное удлинение колонны штанг, зависящее от глубины подвески и соотношения статического и динамического уровня пластовой жидкости,

l |

lшт |

[Fро g(l Hст ) fшт ], |

|

Eшт fшт |

|||

|

|

15

Компоновка верха колонны штанг

низ |

отметка |

|

|

верх |

1 |

"полный вес" |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

16

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

отметка |

||

2 |

3 |

4 |

|

5 |

6 |

|

|

|

|

|

|

|

|

"точка подвеса" |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7

лыски |

|

l |

ш |

|

|

|

1 - полноразмернаяРис. 7. Компоновкаштанга верха колонны штанг:

1 – полноразмерная штанга; 2, 4 – укороченная штанга; 3 – штанговая муфта; 5 – полированный шток; 6 – привод-

2, 4 - укороченная штанга

3ной хомут; 7 – верхняя муфта штока

-штанговая муфта

5 - полированный шток

6 - приводной хомут

7 - верхняя муфта штока

– длина штанговой колонны; Eшт – модуль упругости материала штанг (для стали Eшт = 2,1·1011 Па); fшт – площадь по-

перечного сечения штанг ( f |

|

|

dшт2 |

; dшт – диаметр штанги в ее |

шт |

|

|||

|

4 |

|

||

|

|

|

||

гладкой части); Hст – глубина статического уровня жидкости в скважине; ρ – плотность жидкости; l – глубина подвески насоса (если скважина вертикальная l = Lшт); Fро – осевая сила в рабочих органах, действующая на ротор насоса

Fро = Fp + Fz;

Fp – осевая гидравлическая сила от перепада давления в рабочих органах.

Если пренебречь потерями на вязкое трение при движении жидкости по колонне насосно-компрессорных труб и давлением на устье скважины, то

Fp = ρg(HдинSк – lfшт),

где Hдин – глубина динамического уровня жидкости в скважине; Sк – площадь проекции контактных линий рабочих органов (винтовой пары) на торцовую плоскость.

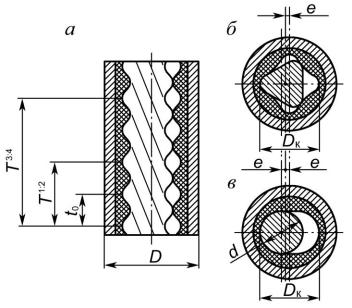

Рис. 8. К расчету осевой гидравлической силы от перепада давления в рабочих органах:

а– продольное сечение; б – поперечное сечение i = 3:4;

в– поперечное сечение i =1:2

17

Для насоса с однозаходным ротором (рис. 8в):

d 2 |

2e2 |

|

|

||

Sк |

|

|

, |

||

4 |

|||||

|

|

|

|

||

d – диаметр сечения винта; e – эксцентриситет (расстояние между осями статора и ротора).

Для практических расчетов многозаходных винтовых насосов можно принять площадь, ограниченную проекцией контактных линий на плоскость, перпендикулярную осям рабочих органов как площадь круга среднего диаметра последних (рис. 8б):

Sк (Dк 3e)2 ,

4

Dк – контурный диаметр рабочих органов (по впадинам зубьев статора).

Диаметр сечения однозаходного винта d, эксцентриситет e и контурный диаметр Dк указаны в паспорте насоса.

Fz – осевая составляющая усилия в косозубом зацеплении рабочих органов насоса

Fz = ρgHдинS,

где S – площадь живого (заполненного жидкостью) сечения рабочих органов.

Для насоса с однозаходным ротором

S = 4ed.

На практике для расчетов винтового насоса с многозаходными рабочими органами можно принять, что площадь живого сечения приблизительно равна площади кольца, образованного средними диаметрами винта и обоймы:

S ≈ πe(Dк – 3e).

Если ориентировочно принять l = 100 мм, то расчетное расстояние будет приблизительно 750 мм.

18

На полированном штоке отмечают «точку подвеса» приводного хомута. Измеряют и записывают расстояние от неё до нижнего торца муфты полированного штока, «выбег» которого lш. Он должен находиться в пределах 100 ... 1100 мм. На отметке «точка подвеса» устанавливают приводной хомут и затягивают болты с гарантированным моментом (~150.Н м).

Следует помнить, что выход полированного штока более чем на 0,5–0,6 м недопустим, поскольку в этом случае его конец может внезапно наклониться и сломаться во время неуправляемого обратного вращения при остановке насоса.

Компоновку укороченных штанг присоединяют к колонне штанг, подвешенной на элеваторе на устье скважины.

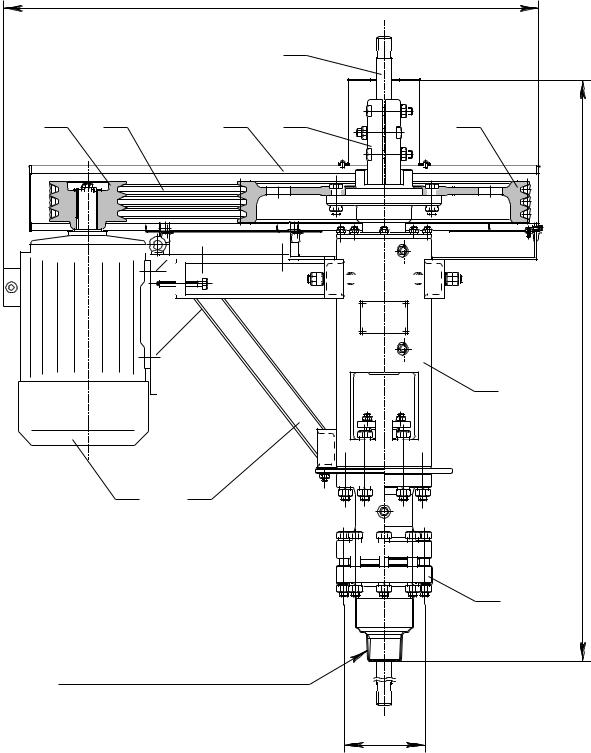

На третьем этапе монтируется верхний привод (рис. 9) Эту в такой последовательности.

Подготовительные операции

Закрепляют электродвигатель на раме.

Устанавливают вращатель (рис. 10) в горизонтальном положении на ложементах (положение I на рис. 11), а крышку сальника в корпусе сальникового узла. Вводят свободный конец полированного штока с лысками в отверстия полого вала вращателя и сальникового узла. Присоединяют к его верхнему концу укороченную монтажную штангу длиной 1 м, а к нижнему штанговую муфту. В смотровом окне вращателя закрепляют на штоке двумя болтами монтажный хомут. Помещают вращатель на вспомогательную опору под углом 30 ... 45 (положение II на рис. 11).

19

|

|

1170 |

|

|

|

|

|

|

|

6 |

|

|

|

5 |

9 |

3 |

8 |

4 |

|

|

|

|

|

|

1 |

|

1200 |

|

|

|

|

|

|

|

|

10 |

2 |

|

|

|

|

|

|

|

|

7 |

|

|

|

Резьба насосно-компрессорных |

|

|

|

||

|

труб 73 ГОСТ 633-80 |

|

|

|

|

|

|

|

|

168 |

|

|

|

|

Рис. 9. Привод штангового винтового насоса [3]: |

|

|

|||

1 – вращатель (опорный корпус); 2 – рама; 3 – защитный кожух; 4 – шкив |

||||||

ведомый; 5 – шкив ведущий; 6 – шток сальниковый устьевой; 7 – перевод- |

||||||

ник; 8 – хомут приводной (для крепления вала со штоком); |

9 – |

клино- |

||||

|

|

вой ремень; 10 – электродвигатель |

|

|

|

|

20