Ратушный Методы получения епитаксиалных гетерокомпозиций 2012

.pdf

|

|

Окончание табл. 2 |

|

|

|

|

|

Гетеросистема |

Пределы |

Ширина запрещенной |

|

изменения состава |

зоны, эВ (λ, мкм) |

||

|

|||

InzGa1-zSbxPyAs1-x-y /GaAs |

0,1 ≤ x ≤ 0,2 |

1,62 –1,8 |

|

0,34 ≤ y ≤ 0,6 |

|||

(0,69 – 0,77) |

|||

|

0,0 ≤ z ≤ 0,31 |

||

|

|

||

InxAlyGa1-x-yAszSb1-z /GaSb |

0,1 ≤ x ≤ 0,7 |

0,22 – 1,6 |

|

0,05 ≤ y ≤ 0,9 |

|||

(0,78 – 5,64) |

|||

|

0,08 ≤ z ≤ 0,62 |

||

|

|

||

InxAlyGa1-x-yPzSb1-z /GaSb |

0,1 ≤ x ≤ 0,5 |

0,6 –1,53 |

|

0,0 ≤ y ≤ 0,88 |

|||

(2,1 – 0,81) |

|||

|

0,09 ≤ z ≤ 0,31 |

||

|

|

||

AlzGa1-zPxAsySb1-x-y /GaSb |

0,0001 ≤ x ≤ 0,04 |

1,0-1,7 |

|

0,006 ≤ y ≤ 0,076 |

|||

(0,72 –1,24) |

|||

|

0,22 ≤ z ≤ 1,0 |

||

|

|

||

InzGa1-zPxAsySb1-x-y /GaSb |

0,001 ≤ x ≤ 0,5 |

0,6 –0,25 |

|

0,0 ≤ y ≤ 0,75 |

|||

(2,07 – 4,96) |

|||

|

0,18 ≤ z ≤ 1,0 |

||

|

|

Расчеты показывают, что для ПТР AlGaInAsP, AlGaSbPAs, InGaSbPAs рассогласование решетки подложки и эпитаксиального слоя на величину σа = 0,1 % вызывает напряжения на гетерогранице, которые должны предотвращать спинодальный распад. В остальных пятикомпонентных системах упругие напряжения спинодальный распад не предотвращают, но несколько сужают границы области термодинамической неустойчивости [5].

Наиболее обширные области спинодального распада в пятикомпонентных гетеросистемах InxAlyGa1-x-yAszSb1-z/GaSb, AlxGayIn1-x-y-

SbzAs1-z/InAs, InxAly Ga1-x-yPzSb1-z /GaSb, AlzIn1-zPxSbyAs1-x-y/InAs. В

рассматриваемых гетеросистемах с ростом концентрации алюминия

втвердом растворе область спинодального распада расширяется.

ВПТР GazIn1-zPxSbyAs1-x-y/InAs области спинодального распада существенно расширяется с ростом содержания сурьмы. Исследования показали, что повышение температуры эпитаксии вызывает сужение области неустойчивости. Однако возможности существенного повышения температуры эпитаксии ограничены сравнительной легкоплавкостью используемых подложек и кристаллизуемых на ней

141

твердых растворов. Таким образом, указанные твердые растворы представляют интерес с точки зрения получения модулированных структур на их основе в области спинодального распада.

В рамках модели регулярных растворов с учетом напряжений на гетерогранице были рассчитаны критические составы и температуры для ряда ПТР. Получено, что критические температуры спинодального распада для ряда ПТР принимают значения до 800К, что не превышает типичные температуры эпитаксии для большинства рассматриваемых ПТР (табл. 6.3). Следовательно, существует возможность получения наномасштабных пленок с периодическим модулированным химическим составом на основе большинства ПТР при жидкофазной эпитаксии.

|

|

|

Таблица 6.3 |

|

Критические температуры спинодального распада ПТР [69] |

||||

|

|

|

|

|

Соединение |

Ткр, К |

Тэп, К |

Плоскость наиболь- |

|

шей неустойчивости |

||||

|

|

|

||

AlxGayIn1-x-yAszSb1-z |

774 |

648 – 748 |

AlxGa1-xAszSb1-z |

|

AlxGayIn1-x-yPzSb1-z |

656 |

670 – 770 |

AlxGayPzSb1-z |

|

GaxIn1-xРyAszSb1-y-z |

290 |

700 – 800 |

GaxIn1-xAsySb1-y |

|

AlxGa1-x РyAszSb1-y-z |

774 |

750 – 850 |

AlxGa1-xAszSb1-z |

|

В целом, следует отметить, что практическое освоение областей термодинамической неустойчивости для ряда МТР должно существенно расширить границы их применения в качестве материалов для приборов электронной техники и оптоэлектроники.

6.4. Аппаратурно-методические особенности процесса жидкофазной эпитаксии

Аппаратура для жидкофазной эпитаксии и методика эпитаксиального наращивания должны обеспечивать [3]:

1)возможность точного контроля основных параметров процесса и легкого управления ими;

2)возможность воспроизводимого получения эпитаксиальных слоев с заданным набором характеристик;

142

3)отсутствие источников загрязнений и неконтролируемого изменения состава материалов (окисления, потерь летучих компонентов и т.д.) в процессе ЖФЭ;

4)простоту и удобство осуществления контакта растворарасплава с подложкой и последующего полного удаления его с поверхности выращенного эпитаксиального слоя;

5)высокую производительность и экономичность процессов. Первому из перечисленных требований наиболее полно отвеча-

ют способы ЖФЭ, основанные на использовании температуры как основного параметра регулирования процесса. Современные средства контроля и регулирования температуры, позволяющие с высокой точностью (до десятых и сотых долей градуса) поддерживать и изменять значения t, делают этот параметр легко и надежно управляемым. Помимо этого, в указанном варианте процесс ЖФЭ наиболее просто решается аппаратурно. В силу этих причин из всех разновидностей ЖФЭ, в настоящее время наибольшее применение как в лабораторной, так и в промышленной практике нашли способы, основанные на охлаждении раствора-расплава. Поэтому при дальнейшем рассмотрении более подробно остановимся на особенностях именно этих способов.

6.4.1Устройства для жидкофазной эпитаксии

Внастоящее время существует большого количества вариантов аппаратурного оформления процесса ЖФЭ.

Описанные в литературе системы для ЖФЭ можно условно разделить на "открытые" и "закрытые" [22]. В первом случае аппаратура обеспечивает проведение процессов в условиях непрерывной откачки рабочего объема либо в атмосфере инертного газа или водорода, пропускаемых через реактор, во втором – в герметизированном объеме (обычно в отпаянной кварцевой ампуле).

Закрытые системы предназначены для получения материалов, в состав которых входят компоненты, обладающие в условиях ЖФЭ высокой упругостью пара. Также такие системы используют при получении многослойных структур. В этом случае процесс осуществляется в протоке водорода, очищенном диффузией через специальные сплавы на основе палладия. Обычно для уменьшения потерь летучих компонентов при эпитаксиальном наращивании раз-

143

лагающихся материалов используют сильно разбавленные растворы (и соответственно более низкие температуры процессов) и/или создают в рабочем объеме системы квазигерметичные условия.

Установки для эпитаксиального наращивания из жидкой фазы содержат ряд обязательных элементов, не зависящих от конкретного технического решения отдельных узлов:

-камеру или реактор для ограничения рабочего объема;

-нагревательный элемент (обычно печь сопротивления);

-систему прецизионного контроля и регулирования температу-

ры;

-систему вакуумирования и/или газоснабжения, включающую системы очистки газов, используемых в качестве рабочей среды;

-устройства для размещения подложек и расплава и осуществления операций, связанных с их контактированием [22].

Основное отличие разных вариантов описанных в литературе установок для ЖФЭ заключается в способе осуществления контакта подложки с раствором-расплавом и последующего удаления расплава с поверхности выращенного эпитаксиального слоя. В зависимости от этого изготавливаются установки с вертикальным или горизонтальным расположением реактора.

На ранних стадиях развития метода ЖФЭ часто использовались установки с наклоняемой печью [22]. Данная методика жидкостной эпитаксии, предложенная Нельсоном, называется классической. В рассматриваемом случае компоненты исходного раствора и подложку помещают в противоположных концах контейнера. Предварительно систему выдерживают при заданной температуре до образования насыщенного раствора. Далее жидкую фазу сливают на закрепленную подложку. Заливка раствора-расплава на подложку и последующий его слив в установках такого типа осуществляются простым наклоном печи сначала в одну, а затем в противоположную сторону. При медленном охлаждении возникает пересыщение раствора, его распад и выделение растворенного вещества с одновременной кристаллизацией на подложке в виде эпитаксиального слоя. Легирование может осуществляется одновременно с процессом эпитаксии.

Недостатками такого варианта являются:

-громоздкость используемой системы, связанная с необходимостью наклона всей печи;

144

-высокий удельный расход дорогостоящих высокочистых материалов, используемых для приготовления раствора-расплава;

-малая эффективность осаждения, вызванная неконтролируемой кристаллизацией растворенного вещества вне подложки;

-трудность воспроизводимого достижения заданных параметров эпитаксиального слоя из-за неравномерной толщины слоя расплава, покрывающего подложку;

-сложность полного удаления расплава с поверхности выращенного слоя.

Из-за присущих этому варианту очевидных недостатков широкого применения он не нашел.

Одной из разновидностей аппаратурного оформления ЖФЭ являются установки с вертикально расположенным реактором. В этом варианте контакт осуществляется погружением подложки в раствор-расплав. Происходящий при охлаждении системы рост эпитаксиального слоя может быть прекращен в любой момент времени путем извлечения подложки из расплава. В промышленных условиях производительность таких установок повышена за счет одновременного погружения не одной, а целого ряда подложек, набираемых в пакеты.

Расположение погружаемых подложек может быть как горизонтальным, так и вертикальным. Последний вариант более благоприятен для полного удаления раствора-расплава с поверхности эпитаксиального слоя, однако в этом случае возникают трудности, связанные с возникновением вертикально направленных конвективных потоков в расплаве в процессе наращивания. Причиной образования таких потоков, помимо возникновения градиента плотности раствора-расплава при кристаллизации на вертикально расположенную подложку, может быть наличие температурных градиентов, если учесть, что объем расплава значителен, а обеспечение однородного распределения температур на достаточной длине рабочей зоны установки в вертикально расположенных печах является довольно сложной задачей.

К недостаткам этого варианта ЖФЭ относятся также относительно высокий удельный расход материалов для приготовления раствора-расплава и сложность получения многослойных структур.

Наиболее удачным вариантом аппаратурного оформления ЖФЭ, позволяющим в значительной мере избежать указанных недостат-

145

ков, являются установки с горизонтальным расположением печи. В этих установках контакт раствора-расплава с подложкой и последующее удаление его с поверхности выращенного слоя осуществляется с помощью устройств, содержащих скользящий элемент [22]. Этот вариант ЖФЭ наиболее широко применяется в лабораторной и промышленной практике вследствие своей простоты и разнообразия возможностей. Материалом, используемым для изготовления таких устройств, является обычно высокочистый плотный графит, легко поддающийся различным видам механической обработки и не смачиваемый большинством расплавов, используемых при ЖФЭ полупроводниковых материалов.

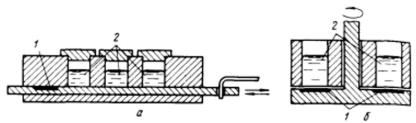

К настоящему времени разработано множество видов устройств со скользящим элементом, позволяющих решать разнообразные задачи, возникающие при получении эпитаксиальных структур. Наиболее распространены устройства пенального и цилиндрического типа [22], простейшие варианты которых схематически изображены на рис. 6.7. В первом из них скользящий элемент обладает возможностью поступательного, а во втором – вращательного движения.

Рис. 6.7. Схема простейшей установки пенального (а) и цилиндрического (б) типов [22]:

1 – подложка; 2 – раствор-расплав

При промышленном производстве эпитаксиальных структур главное внимание наряду с проблемой воспроизводимого получения слоев с заданными характеристиками уделяется высокой производительности и экономичности процессов. Наибольшая производительность может быть достигнута при использовании устройств с рядом параллельно и близко расположенных подложек. При этом максимально используется рабочий объем установки ЖФЭ.

146

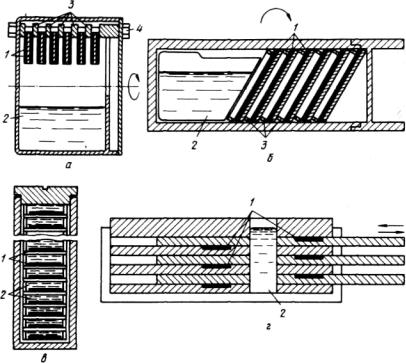

Различные варианты устройств такого типа схематически показаны на рис. 6.8. Различаются они способом установки подложек и осуществления контакта с раствором-расплавом.

Рис. 6.8. Устройства для получения эпитаксиальных структур

вусловиях массового производства[22]:

а– с вертикальным расположением жестко закрепляемых подложек,

б– со свободной укладкой подложек в наклонном реакторе;

в– с горизонтальным расположением свободно укладываемых подложек;

г– с рядом скользящих элементов:

1– подложка; 2 – раствор-расплав; 3 – кольца, регулирующие зазор между подложками; 4 – держатель подложек

Недостатком способов, основанных на погружении подложек в раствор-расплав, является высокий удельный расход дорогостоящих материалов. Повышению экономичности процессов может способствовать многократное повторное использование расплава, однако при этом необходимо обеспечить высокую чистоту проме-

147

жуточных операций по его регенерации. В этом отношении более удобным является метод, основанный на подпитке из газовой фазы и применимый к растворам-расплавам, содержащим в качестве основных и легирующих компонентов легколетучие элементы.

В устройствах со скользящими элементами при использовании тонких слоев расплава удельный расход материалов понижен по сравнению с описанными выше вариантами примерно на 20 %. Однако производительность таких устройств относительно низка изза меньшей компактности расположения подложек. Устройство, схематически показанное на рис. 6.8, г, позволяет проводить эпитаксиальное наращивание одновременно на 15–20 подложках. Оно содержит несколько расположенных друг над другом подвижных и неподвижных пластин с установленными на них подложками. Пластины имеют отверстия, которые в исходном положении располагаются соосно, образуя колодец для раствора-расплава. При перемещении подвижных пластин расплав рассекается на ряд тонких слоев (их толщина может регулироваться изменением толщины используемых пластин) и надвигается на подложки. В таком варианте обеспечивается однородность толщины слоя растворарасплава, наносимого на подложки, и облегчается удаление отработанного расплава с поверхности эпитаксиальных слоев, а закрытая в процессе эпитаксиального наращивания поверхность расплава способствует уменьшению потерь летучих компонентов.

Одной из важных задач остается задача полного удаления расплава с поверхности слоев после окончания процесса наращивания. Она тесно связана с качеством поверхности слоев.

Наличие поверхностных неровностей затрудняет снятие использованного раствора-расплава, а кристаллизация, продолжающаяся из оставшихся на поверхности слоев капель расплава при охлаждении печи до комнатных температур, вызывает появление дополнительных неровностей и локальных неоднородностей состава на поверхности эпитаксиальных слоев. В большинстве случаев, последующее механическое удаление закристаллизовавшихся остатков раствора-расплава неприемлемо вследствие происходящего при этом нарушения поверхности эпитаксиального слоя, а химическое стравливание не всегда возможно из-за трудности подбора селективно действующих травителей.

148

Следует также отметить, что при получении многослойных структур неполное удаление раствора-расплава с поверхности уже выращенного слоя приводит к смешению его остатков с расплавом, наносимым для роста очередного слоя, вызывая, таким образом, неконтролируемое изменение состава и ухудшение воспроизводимости параметров эпитаксиальной структуры.

Применение надежных систем автоматического управления технологическим процессом, включая как основные, так и вспомогательные операции (управление температурой, газовыми потоками и механическими операциями, работающие по согласованным программам), позволяет получать эпитаксиальные слои с высокой воспроизводимостью и с заданными характеристиками. Также существует возможность получения в условиях ЖФЭ сверхтонких эпитаксиальных слоев. Качественные эпитаксиальные слои толщиной всего в несколько десятков нанометров можно получать, ограничивая время контакта подложки с раствором-расплавом до нескольких миллисекунд за счет использования управляемой компьютером системы манипулирования устройством цилиндрического типа со скользящим элементом.

К настоящему времени разработано большое количество вариантов аппаратурного оформления процесса ЖФЭ. В качестве примера рассмотрим установку, используемую для получения эпитаксиальных слоев и гетероструктур на основе четверных и пятерных твердых растворов соединений AIIIBV [3].

Рассматриваемая установка относится к системам открытого типа с горизонтально расположенным реактором. Установка создана на базе диффузионной печи СДО-125-4А (рис. 6.9). Для уменьшения осевого температурного градиента рабочей зоны в нагреватель печи помещают коаксиальную высокотемпературную тепловую трубу, которая позволяет получить в печи рабочую зону постоянной температуры длиной 300 мм. Внутренний диаметр тепловой трубы 56 мм, длина 600 мм, диапазон рабочих температур 773–1073 К.

Температурные режимы задаются с помощью блока управления РЕПИД-1, позволяющего поддерживать в рабочей зоне печи температуру с точностью ± 0,2 °С, а также понижать или увеличивать ее со скоростями 0,1–10 К/мин. Воспроизводимость рабочей температуры в тепловой зоне без изменения параметров авторегулирования ± 1 К.

149

Рис. 6.9. Схема установки для эпитаксиального роста методом ЖФЭ [3]

Для контроля температуры в системе, а также для управления ее распределением по длине рабочей зоны применяются платинородиевые термопары (ТП). Управляющие ТП располагаются между тепловой трубой и печью, измерительная ТП вводится в реактор через кварцевую трубку. Рабочий спай измерительной термопары помещен непосредственно под графитовой кассетой, а холодный – в среду с температурой плавления льда. Регистрация температуры осуществляется с помощью цифрового вольтметра.

Выращивание эпитаксиальных слоев производится в потоке водорода, очищенного путем диффузии через палладиевые фильтры, расположенных в устройстве очистки водорода (УОВ).

Реактор изготовлен из оптического кварца. Чтобы избежать автолегирования, реактор периодически кипятят в царской водке (НСl : HNO3 = 3:1), далее – промывают в дистиллированной воде до полного удаления следов кислоты (до рН = 7) и на заключительном этапе отжигают реактор в вакууме (~1 10-3 мм рт.ст.) в течение 48 ч при температуре 1173 К.

Для эпитаксиального выращивания применяется кассета сдвигового типа, изготовленная из графита МПГ-6 ОСЧ (рис. 6.10).

Кассету вводят в реактор через фланец из нержавеющей стали на молибденовых штоках с фторопластовыми уплотнителями. Конструкция кассеты способствует уменьшению потерь летучих ком-

150